Момент затяжки болтов

Содержание:

- Моменты затяжки при ремонте двигателя

- Момент затяжки коренных и шатунных вкладышей

- Моменты затяжки резьбовых соединений УАЗ

- Затяжка шатунных болтов

- Затяжка коренных и шатунных вкладышей КАМАЗ видео

- Монтаж сальников и масляного насоса

- Устанавливаем шатунно-поршневую группу

- Момент затяжки коренных и шатунных вкладышей

- Моменты затяжки основных резьбовых соединений

- Признаки износа коренных и шатунных вкладышей

- Характеристики двигателя 4D56/D4BH/D4BF

Моменты затяжки при ремонте двигателя

Моменты затяжки резьбовых соединений

Разборка двигателя

Без динамометрического ключа в ремонте двигателя делать нечего! Моменты затяжки при ремонте Honda Civic, очень важны. Инженеры Honda вычислили для каждого болта и гайки в автомобиле свой момент. Затягивать от руки до характерного хруста не нужно. Во первых вы можете сломать какой нибудь болт, и доставать его будет крайне сложно. Во вторых перекошенная ГБЦ явно будет пропускать масло и охлаждающую жидкость. В Honda Civic, как и любой другой машине, используются разные моменты затяжки, от 10 Нм до 182нм и даже больше, болт шкива коленвала. Советую приобрести мощный динамометрический ключ, мощный и хороший, с щелчком по достижению момента, не берите стрелочный. И последние, все соединения которые находятся в составе одного элемента (диск, ГБЦ, крышки) затягиваются в несколько этапов от центра наружу и зигзагом. Итак по порядку, все описываю в Нм (Nm). Не забудьте немного смазать резьбу маслом или медной смазкой.

Пример динамометрического ключа, цена 50-100$

Данные моменты подходят для всей D Серии D14,D15,D16. Не проверял D17 и D15 7 поколения.

| Болты крепления крышки ГБЦ | 10 Нм |

| Болты постели ГБЦ 8мм | 20 Нм |

| Болты постели ГБЦ 6мм | 12 Нм |

| Гайки крышки шатуна | 32 Нм |

| Болт шкива распредвала | 37 Нм |

| Болт шкива коленвала | 182 Нм |

| Болты крышки постели коленвала D16 | 51 Нм |

| Болты крышки постели коленвала D14, D15 | 44 Нм |

| Болты и гайки крепления масляного заборника | 11 Нм |

| Болты крепления масляного насоса | 11 Нм |

| Болта крепления платы привода (AT) | 74 Нм |

| Болта крепления маховика (MT) | 118 Нм |

| Болты крепления масляного поддона | 12 Нм |

| Болты крышки заднего сальника коленвала | 11 Нм |

| Датчик крепления помпы ОЖ | 12 Нм |

| Болт крепления скобы генератора (от помпы к ген) | 44 Нм |

| болт ролика натяжителя ГРМ | 44 Нм |

| Болт датчика CKF | 12 Нм |

| Болты крепления пластиковых кожухов ГРМ | 10 Нм |

| Крепление датчика VTEC к ГБЦ | 12 Нм |

| Болт масляного поддона (широкая прокладка), пробка | 44 Нм |

Моменты затяжки болтов ГБЦ

На более ранних версиях, было всего два этапа, позже уже 4

Важно Желательно, протягивать болты да и вообще работать с резьбовыми соединениями при температуре не ниже 20 градусов тепла. Не забывайте что нужно вычищать от любой жидкости и грязи резьбовые соединения.Так-же, желательно после каждого этапа подождать 20 минут для снятия «напряжения» металла. P.S

В разных источниках даются разные цифры, например 64, 65, 66 НМ. Даже в оригинальном справочники для разных регионов, пишу сюда средние или максимально знакомые

P.S. В разных источниках даются разные цифры, например 64, 65, 66 НМ. Даже в оригинальном справочники для разных регионов, пишу сюда средние или максимально знакомые.

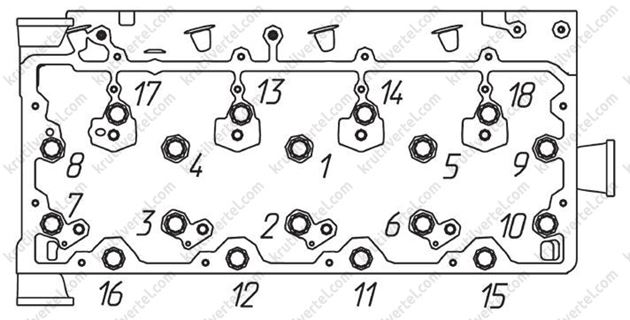

Порядок затяжки болтов ГБЦ, постели коленвала, постели распредвала

- D14A3, D14A4, D14Z1, D14Z2, D14A7 — 20 Нм, 49 Нм, 67 Нм. Контрольный 67

- D15Z1 — 30 Нм, 76 Нм Контрольный 76

- D15Z4, D15Z5, D15Z6, D15Z7, D15B (3Stage) — 20 Нм, 49 Нм, 67 Нм. Контрольный 67

- D16Y7, D16y5, D16Y8, D16B6 — 20 Нм, 49 Нм, 67 Нм. Контрольный 67

- D16Z6 — 30 Нм, 76 Нм Контрольный 76

- Контргайка настройки зазоров клапанов d16y5, d16y8 — 20

- Контргайка настройки зазоров клапанов D16y7 — 18

- Банджо болт топливного шланга d16y5, d16y8 — 33

- Банджо болт топливного шланга D16y7 — 37

Другие моменты затяжки

- Гайки на дисках 4х100 — 104 Нм

- Свечи зажигания 25

- Ступичная гайка — 181 Нм

Данная статья актуальна для автомобилей Honda выпуска 1992-2000 годов, таких как Civic EJ9, Civic EK3, CIVIC EK2, CIVIC EK4 (частично). Информация будет актуальна для владельцев Honda Integra в кузовах DB6, DC1, с моторами ZC, D15B, D16A.

На большинство вопросов вам может помочь сообщество вКонтакте. Это реально удобнее чем писать комментарии ниже.

Момент затяжки коренных и шатунных вкладышей

Ремонт двигателя считается в автомобиле самым сложным, ведь ни одна другая его деталь не содержит такое огромное количество элементов, взаимосвязанных между собой. С одной стороны, это очень удобно, ведь в случае поломки одного из них нет необходимости менять весь узел целиком, достаточно просто заменить вышедшую из строя деталь, с другой – чем больше составных элементов, тем сложнее устройство и тем сложнее разобраться в нем тому, кто не очень опытен в авторемонтных делах. Однако при большом желании можно все, особенно если ваше рвение подкреплено теоретическими знаниями, например, в вопросе определения момента затяжки коренных и шатунных вкладышей. Если же пока это словосочетание для вас – набор непонятных слов, прежде, чем лезть в двигатель, обязательно прочтите эту статью.

Подшипники скольжения, их виды и роль в работе ДВС.

Коренные и шатунные вкладыши – это две разновидности подшипников скольжения. Производятся они по одной технологии и отличаются друг от друга лишь внутренним диаметром (у вкладышей шатунов этот диаметр меньше).

Главная задача вкладышей – преобразование поступательных движений (вверх-вниз) во вращательные и обеспечение бесперебойной работы коленчатого вала, чтобы тот не износился раньше срока. Именно для этих целей вкладыши устанавливаются под строго определенным зазором, в котором поддерживается строго заданное давление масла.

Если зазор этот увеличивается, давление моторного масла в нем становится меньше, а значит, шейки газораспределительного механизма, коленчатого вала и пр. важных узлов изнашиваются намного быстрее. Стоит ли говорить, что слишком сильное давление (уменьшенный зазор) также не несет в себе ничего положительного, так как создает дополнительные препятствия в работе коленчатого вала, он может начать подклинивать

Вот почему так важно контролировать данный зазор, что невозможно без использования в ремонтных работах динамометрического ключа, знания необходимых параметров, которые прописываются производителем в технической литературе по ремонту двигателя, а также соблюдения момента затяжки коренных и шатунных вкладышей. К слову, усилие (момент) затяжки болтов крышек шатунных и коренных вкладышей различен

Обращаем ваше внимание, что приводимые нормативы актуальны только при применении новых комплектов деталей, так как сборка/разборка бывшего в работе узла за счет его выработки не может гарантировать соблюдении необходимых зазоров. Как вариант, в данной ситуации при затяжке болтов можно ориентироваться на верхнюю границу рекомендуемого момента, либо можно использовать специальные ремонтные вкладышами с четырьмя разными размерами, отличающимися друг от друга на 0,25 мм, при условии шлифовки коленвала до тех пор, пока минимальный зазор между трущимися элементами не станет составлять 0,025/0,05/0,075/0,1/0,125 (в зависимости от имеющегося зазора и используемого ремонтного изделия). Примеры конкретных моментов затяжки болтов крышек шатунных и коренных вкладышей для некоторых автомобилей семейства ВАЗ

Примеры конкретных моментов затяжки болтов крышек шатунных и коренных вкладышей для некоторых автомобилей семейства ВАЗ.

| Модель автомобиля | Момент затяжки крышки постелей, Н*м (кгс.м.) | Момент затяжки вкладышей шатунов, Н*м (кгс.м.) |

| ВАЗ 2108 | 69,0–84,0 (6,9–8,4) | 44,0–54,0 (4,4–5,4) |

| ВАЗ 2106 | 68,31–84,38 (6,97–8,61) | 43,32–53,51 (4,42–5,4) |

| Lada Priora | 68,31-84,38 (6,97-8,61) | 43,3-53,5 (4,42-5,46) |

https://youtube.com/watch?v=YsGF6eI1L34

Моменты затяжки резьбовых соединений УАЗ

| Техобслуживание и ремонт | Уазбука — главная страница | Отзывы и предложения |

| Гайки шпилек крепления головки блока цилиндров к блоку | 7,3 — 7,8 |

| Гайки болтов шатуна | 6,8 — 7,5 |

| Гайки шпилек крепления крышек коренных подшипников коленчатого вала | 12,5 — 13,6 |

| Гайки болтов крепления маховика к коленчатому валу | 7,6 — 8,3 |

| Гайки болтов крепления фланцев карданного вала | 3,2 — 4,0 |

| Гайки крепления фланца к ведущей шестерне мостов | 16 — 22 |

| Болты крепления ведомой шестерни главной передачи к коробке дифференциала | 10 — 14 |

| Гайки стремянок рессор | 9 — 10 |

| Гайки крепления колес | 10,5 — 12 |

| Болты крепления ведущих фланцев переднего моста и полуосей заднего моста | 6,0 — 7,0 |

| Гайка крепления сошки к валу | 20 — 28 |

| Гайки шаровых пальцев рулевой трапеции | 6,0 — 8,0 |

| Болты крепления тормозных щитов передних | 3,6 — 4,4 |

| Болты крепления тормозных щитов задних | 4,4 — 5,6 |

| Контргайки рулевых тяг | 10,5 — 13,0 |

| Контргайки подшипников ступиц колес | 5,0 — 7,0 |

Для остальных резьбовых соединений величины моментов затяжки, кгс*м: М6 = 0,45 — 1,0;М8 = 1,4 — 1,8;М10 = 3,0 — 3,5.

наверх

Затяжка шатунных болтов

Одним из самых простых и самых дешевых способов увеличить долговечности шатунов и их болтов — это выбор шатунных болтов только высочайшего качества и соблюдение указаний по затяжке. Мне известны три способа затяжки болтов: динамометрическим ключом с последующим доворотом на определенный угол, приложенным моментом(динамометр), или контроль затяжки с измерением длинны затянутого болта. Все эти методы имеют свои погрешности и разделяются условиями в которых применяется крепеж.

Не буду углубляться в методики затяжки шатунных болтов, но в любом случае следует соблюдать момент затяжки и не пренебрегать этим, как любят делать в большинстве автосервисов. Много раз сталкивался с методикой «дяди Васи» тянуть шатунные болты сколько есть сил пока не почувствуется небольшое усилие при проворачивании шатуна вокруг шейки коленвала. Никогда не стоит так делать ни для себя, ни для других.

Немного о перетянутых болтах. Как нам известно, детали двигателя подвергаются нагреву и соответственно уместно линейное расширение метала, так как скрепляемые детали состоят из одного металла, а крепеж из другого то и расширение будет разным. В таком случае возникает дополнительный натяг или ослабление. Так вот шатун имеет коэффициент линейного расширения немного больше чем болт, при рекомендуемой затяжке возникает необходимый натяг, не приводящий к началу процессов разрушения болта и заклиниванию вкладыша в результате масленого голодания. Не стоит забывать, что и шейка коленвала достаточно металлоёмкая по сравнению с шатуном. Чрезмерно затянутый болт будет испытывать увеличенную нагрузку во время работы двигателя.

Независимо от выбранного Вами метода затяжки и того, новый болт или старый, Первое что необходимо сделать- это записать общую свободную длину каждого болта. Обязательно запишите где был установлен болт (цилиндр -1, -2 и т.д.). После замера обязательно сравнить полученные значения с длинной нового болта. Если болт имеет растяжение более чем на 0.012мм, замените болт, потому что он начал терять свои упругие свойства.

Измерение болта производится точным инструментом. При сборке шатуна обязательно смазываются моторным маслом или указанной производителем смазкой(рекомендуемый момент затяжки может отличаться)головка болта и основание резьбы.

Затяжка коренных и шатунных вкладышей КАМАЗ видео

камаз 55111 .двигатель камаз 740 коренные вкладыши

Фрагмент работы: Cummins 6isbe-1 — затяжка коренных

Установка вкладышей и затяжка коренных крышек ЯМЗ-236 МАЗ-5551! (88-День4-Сезона)

Затяжка шатунов, проверка правильности установки поршней

Урал 4320 часть 12 Установка гбц,затяжка,замена поршневых колец, замена вкладышей.двигатель 740

Момент затяжки, динамометрический ключ, прочность крепежа и удобная таблица

https://youtube.com/watch?v=hTTUlHWrnLs

замена шатунных вкладышей камаз 740 двс

https://youtube.com/watch?v=Nzumo17tgT0

Замена поршневой Камаз на машине! Коренные вкладыши! Часть2 .

Сборка дизеля КАМАЗ 740.60 с правильным вращением коленвала

Замена коренных и шатунных вкладышей без снятия двигателя и коленвала

https://youtube.com/watch?v=h5cQiqY9r1E

Также смотрите:

- Где предохранители на КАМАЗе 55111

- Автоматический регулировочный рычаг тормозов КАМАЗ

- Коробка переключения передач КАМАЗ 141

- Мобильный госпиталь на базе КАМАЗа

- Тент на КАМАЗ 43101

- Регулировка кулисы КАМАЗ 740

- Водяная система КАМАЗ видео

- Площадка на КАМАЗ 5320

- Watch Full Movie Online And Download Underworld: Blood Wars (2016)

- Выбор поршневой КАМАЗ

- Прыгает стрелка тахометра КАМАЗ

- КАМАЗ для уборки картофеля

- Спинка сиденья КАМАЗ

- КАМАЗ лева все серии подряд

- Турбина для КАМАЗ 53229

Монтаж сальников и масляного насоса

Система смазки двигателя 21083 состоит из масляного насоса, маслоприемника, фильтра и каналов. После разборки движка все каналы необходимо промыть растворителем и продуть сжатым воздухом. Масляный насос следует устанавливать вместе с сальниками коленвала, а маслоприемник — после монтажа ШПГ и маховика.

Порядок монтажа сальников и насоса.

С помощью толстой медной или латунной проставки и молотка загоняем задний сальник в держатель до конца.

Литолом или другой консистентной смазкой приклеиваем прокладку на другую сторону держателя.

Смазываем моторным маслом внутреннюю кромку заднего сальника и фланец коленчатого вала.

Надеваем сальник в сборе с держателем на фланец, для этого осторожно заправляем внутреннюю кромку сальника на фланец при помощи острой и мягкой деревянной палки.

Замена сальника в масляном насосе

- После этого медленно двигаем держатель по фланцу до самого блока цилиндров, прихватываем его болтиками и выравниваем так, чтобы его край полностью совпадал с краем блока. Только после этого затягиваем все болтики окончательно.

- Так же как и задний, забиваем передний сальник коленвала в отверстие маслонасоса.

- Смазываем внутреннюю кромку сальника и шестеренки насоса маслом. Для равномерности смазки прокручиваем шестеренки пальцем.

- Литолом или любой другой консистенткой приклеиваем прокладку к маслонасосу.

- Поворачиваем ведущую шестеренку таким образом, чтобы выступы на ней совпадали со срезами на передней части коленвала.

- Надеваем маслонасос на вал, острой мягкой деревянной палкой заправляем кромку сальника на шейку коленвала.

- Так же как и держатель, сдвигаем маслонасос до самого блока, прихватываем болтиками, выравниваем края и затягиваем болтики окончательно.

Устанавливаем шатунно-поршневую группу

Шатунно-поршневую группу (ШПГ) необходимо устанавливать в сборе. Запрессовывать поршневой палец в головку шатуна без специальных инструментов не рекомендуется. Эту процедуру лучше доверить профессионалам.

Для установки ШПГ нужна стальная оправка в форме кольца. Высота кольца — 2-3 см, диаметр отверстия — чуть больше диаметра цилиндра. Монтировать поршни нужно таким образом, чтобы стрелка на их днище (части, примыкающей к клапанам) была повернута в сторону маслонасоса. Номер шатуна и поршня должен соответствовать номеру цилиндра. Перед установкой нужно развести замки маслосъемного и компрессионных колец под углом в 120 градусов.

- Переворачиваем блок.

- Протираем сухой тканью стенки цилиндров и шатунные шейки коленвала.

- Тщательно смазываем маслом стенки цилиндров, боковые поверхности поршней и внутреннюю часть оправки.

- Ставим оправку на цилиндр и вставляем через нее поршень в сборе с шатуном. Проталкиваем поршень в цилиндр с помощью круглой деревянной палки (ручки молотка).

- Кладем вкладыш в крышку шатуна, смазываем его маслом.

- Укладываем блок на бок и устанавливаем шатунную крышку таким образом, чтобы номер цилиндра на ней и на шатуне были на одной стороне. Прихватываем крышку гайками.

- Таким же образом монтируем остальные поршни в сборе с шатунами. После этого переворачиваем блок цилиндров вверх тормашками и затягиваем все 8 гаек, крепящих крышки шатунов.

Момент затяжки коренных и шатунных вкладышей

Ремонт двигателя считается в автомобиле самым сложным, ведь ни одна другая его деталь не содержит такое огромное количество элементов, взаимосвязанных между собой. С одной стороны, это очень удобно, ведь в случае поломки одного из них нет необходимости менять весь узел целиком, достаточно просто заменить вышедшую из строя деталь, с другой – чем больше составных элементов, тем сложнее устройство и тем сложнее разобраться в нем тому, кто не очень опытен в авторемонтных делах. Однако при большом желании можно все, особенно если ваше рвение подкреплено теоретическими знаниями, например, в вопросе определения момента затяжки коренных и шатунных вкладышей. Если же пока это словосочетание для вас – набор непонятных слов, прежде, чем лезть в двигатель, обязательно прочтите эту статью.

Моменты затяжки основных резьбовых соединений

Крепеж головки цилиндров

Порядок затяжки болтов крепления головки блока цилиндров.

На рисунке приведен порядок затяжки болтов крепления головки цилиндров. Предварительно установленные болты подтянуть от руки. В дальнейшем болты крепления головки блока цилиндров затягиваются за три приема:

1 прием – болты затянуть моментом 100±10 Н·м (10±1 кгс·м).

2 прием – болты довернуть на 180º±5º.

3 прием – болты довернуть на 90º±5º.

Внимание:

После затяжки болтов крепления головки блока цилиндров, выполненной в три приема, дальнейшего контроля затяжки болтов в эксплуатации не требуется

Резьбовое соединение

Момент затяжки, Н·м (кгс·м)

Крепеж коленчатого вала и шатунно-поршневой группы

Болты крепления крышки коренных подшипников коленчатого вала

Предварительный момент затяжки: 135±15 (13,5±1,5)

Окончательный момент: довернуть болты на 120º±2º

Болты крепления маховика.

Внимание:

Болты используются только 1 раз. Установка болтов второй раз недопустима.

Предварительный момент затяжки: 85 ± 5 (8,5 ± 0,5)

Окончательный момент: довернуть болты на 90º±2º

Болты крепления гасителя крутильных колебаний.

Внимание:

Болты используются только 1 раз

Установка болтов второй раз недопустима.

Предварительный момент затяжки: 85 ± 5 (8,5 ± 0,5)

Окончательный момент: довернуть болты на 90º±2º

Болты крепления крышки шатуна

Предварительный момент затяжки: 70 ± 5 (7 ± 0,5)

Окончательный момент: довернуть болты 115º±2º

Болты крепления форсунок охлаждения поршней

8 – 10 (0,8 – 1,0)

Крепеж внутри картера маховика

Болты крепления корпуса шестерен

80 — 100 (8,0 – 10,0) с нанесением анаэробного герметика Loctite 518 на фланец

Болты крепления масляного насоса

22 — 25 (2,2 – 2,5)

Болты крепления подшипника распределительного вала

50 – 55 (5 – 5,5)

Болты крепления промежуточной шестерни привода пневмокомпрессора

50 – 55 (5 – 5,5)

Болты крепления картера маховика

Ø10мм: 43 — 55 (4,4 – 5,6)

Ø12мм: 80 — 100 (8,0 – 10,0)

с нанесением герметика Loctite 518 на фланец

Крепеж механизма газораспределения

Болты стоек и оси коромысел

Затяжку производить в три приёма:

1. Завернуть на 2 — 3 оборота;

2. Начиная с середины, последовательно перемещаясь в обе стороны, затянуть моментом 20 — 30 (2,0 — 3,0);

3. Начиная слева, последовательно перемещаясь вправо дотянуть моментом 73,54 ± 4,9 (7,5 ± 0,5)

Регулировочные гайки коромысел

50 – 55 (5 – 5,5)

Крепеж топливной аппаратуры

Гайка крепления шестерни привода топливного насоса

195 ± 5 (19,5 ± 0,5)

Болты крепления топливного насоса высокого давления

50 — 55 (5,0 – 5,5)

Болты крепления рампы

45 ± 2 (4,5 ± 0,2)

Болты крепления скоб форсунок в головке цилиндров

Предварительный момент затяжки: 16±1 (1,6± 0,1)

Окончательный момент: довернуть болты на 95º±2º

Гайка штуцера форсунки в головке блока цилиндров

Предварительный момент затяжки: 5 (0,5)

Окончательный момент затяжки: 55 ± 1 (5,5 ±0,1)

Гайки крепления топливопроводов к рампе и штуцеру форсунки

25+8 (2,5+0,8)

При течи топлива затянуть максимальным моментом 50 (5,0)

Болты крепления фильтра тонкой очистки топлива

22 – 25 (2,2 – 2,5)

Болты крепления блока электронного управления

8 – 10 (0,8 – 1,0)

Крепеж крышки головки цилиндров и масляного картера

Болты крепления крышки головки цилиндров

8 – 10 (0,8 – 1,0)

Болты крепления картера масляного

22 — 25 (2,2 ± 2,5) с нанесением герметика Loctite 518 на фланец

Пробка сливного отверстия масляного картера

70 ± 14 (7,0 ± 1,4)

Крепеж навесных агрегатов

Болты крепления кронштейна генератора

50 – 55 (5,0 -5,5)

Болты крепления генератора на кронштейне

50 – 55 (5,0 -5,5)

Болты крепления кронштейна компрессора кондиционера

50 – 55 (5,0 -5,5)

Болты крепления компрессора кондиционера на кронштейне

22 – 25 (2,2 – 2,5)

Болты крепления натяжных роликов

50 – 55 (5,0 -5,5)

Болты крепления пневмокомпрессора

Ø10мм: 50 — 55 (5,0 – 5,5)

Ø14мм: 140 — 160 (14 – 16)

Болты крепления насоса гидроусилителя руля

50 – 55 (5,0 -5,5)

Гайки крепления стартера

80 – 100 (8 – 10)

Болты крепления распределительной водяной трубы на головке

22 – 25 (2,2 – 2,5)

Болты крепления сервисного модуля

22 – 25 (2,2 – 2,5)

Болты корпуса привода вентилятора

Ø 8мм: 22 — 25 (2,2 – 2,5)

Ø10мм: 50 — 55 (5,0 – 5,5)

Болты крепления предпускового электроподогревателя воздуха

22 – 25 (2,2 – 2,5)

Болты рымов двигателя

140 – 160 (14 – 16)

Крепеж выпускного тракта

Болты крепления выпускного коллектора

Предварительный момент затяжки: 20 (2,0)

Окончательный момент затяжки: 50- 55 (5,0 – 5,5)

Гайки крепления турбокомпрессора на выпускном коллекторе

50 — 55 (5,0 – 5,5)

Гайки крепления заслонки моторного тормоза

50 — 55 (5,0 – 5,5)

Признаки износа коренных и шатунных вкладышей

В разговорах автолюбителей часто звучат фразы: «Застучал движок» или «Провернуло вкладыши», эти слова чаще всего и относятся к износу вкладышей. Это в свою очередь является серьезной поломкой в моторе. Первыми признаками таких неисправностей является потеря давления масла или появление посторонних звуков при работе двигателя. Неопытному автолюбителю будет тяжело определить признаки неисправности вкладышей, поэтому лучше сразу обратиться к специалистам.

Для профессионала прослушать и поставить диагноз не составит серьезных проблем. Обычно такую процедуру выполняют на холостых оборотах двигателя, резко нажав на педаль газа. Считается, если звук глухого тона или скрежет железный, то проблема в коренных подшипниках. При неполадках шатунных вкладышей стук звонче и сильнее.

Есть еще один способ проверки износа. Необходимо попеременно откручивать свечи зажигания или форсунки у дизелей. В случае если при выкручивании какой-либо свечи пропадет стук, значит это и есть тот цилиндр, в котором существуют проблемы.

Проблема низкого давления масла может появиться не обязательно от износа вкладышей. Возможно, неисправен масляный насос, редукционный клапан или изношена постель распредвала. Поэтому сначала проверяем все узлы системы смазки и только после этого делаем выводы, что конкретно ремонтировать.

Характеристики двигателя 4D56/D4BH/D4BF

| Производство | Kyoto engine plant Hyundai Ulsan Plant |

| Марка двигателя | 4D5/Astron Hyundai D4B |

| Годы выпуска | 1986-н.в. |

| Материал блока цилиндров | чугун |

| Тип двигателя | дизельный |

| Конфигурация | рядный |

| Количество цилиндров | 4 |

| Клапанов на цилиндр | 2 4 |

| Ход поршня, мм | 95 |

| Диаметр цилиндра, мм | 91.1 |

| Степень сжатия | 21.0 17.0 16.5 |

| Объем двигателя, куб.см | 2477 |

| Мощность двигателя, л.с./об.мин | 74/4200 84/4200 90/4200 104/4300 114/4000 136/4000 178/4000 178/4000 |

| Крутящий момент, Нм/об.мин | 142/2500 201/2000 197/2000 240/2000 247/2000 324/2000 350/1800 400/2000 |

| Экологические нормы | Евро 2 Евро 3 Евро 4 Евро 5 |

| Турбокомпрессор | IHI RHF4 MHI TD04-09B MHI TD04-11G MHI TF035HL |

| Вес двигателя, кг | 204.8 (D4BF) 226.8 (D4BH) |

| Расход топлива, л/100 км (для L200) — город — трасса — смешан. | 10.77.5 8.7 |

| Расход масла, гр./1000 км | до 1000 |

| Масло в двигатель | 5W-30 10W-30 10W-40 15W-40 |

| Сколько масла в двигателе, л | 6.5 |

| Замена масла проводится, км | 15000 (лучше 7500) |

| Рабочая температура двигателя, град. | 90 |

| Ресурс двигателя, тыс. км — по данным завода — на практике | — 350+ |

| Тюнинг, л.с. — потенциал — без потери ресурса | — — |

| Двигатель устанавливался | Mitsubishi L200/Triton Mitsubishi Pajero Mitsubishi Pajero Sport/Challenger Mitsubishi Delica Mitsubishi Space Gear Mitsubishi Strada Hyundai Galloper Hyundai Grace Hyundai Porter Hyundai Starex Hyundai Terracan Kia Bongo |