Техническое обслуживание механизма газораспределения

Содержание:

- Последствия обрыва цепи ГРМ

- Затяжка постели распределительных валов на 16 клапанном ВАЗ-2112: порядок и момент

- Виды

- На какие неисправности указывает стук распределительного вала

- Техническое обслуживание кривошипно-шатунного (КШМ) и газораспределительного механизмов (ГРМ)

- Слушаем внимательно

- Последствия обрыва ремня

- Проблемы с роликовыми толкателями

- Распределительный вал и его привод.

- Восстановление распредвала

- Методы настройки

- Организация рабочих мест

- Как установить фазы газораспределения по меткам на ВАЗ 2101-ВАЗ 2107?

- Эксплуатация и ремонт распредвалов

- Замена

Последствия обрыва цепи ГРМ

Когда обрывается цепь привода распредвала,

прерывается передача вращательной энергии на сам распредвал, в результате чего

он останавливается. Коленвал же в это время продолжает движение, толкая поршни,

которые наносят удар по остановившимся клапанам. В лучшем случае погнет

несколько клапанов, в худшем произойдет загиб всех плюс частичное разрушение

поршней. Иногда в результате обрыва происходит полный выход из строя двигателя

— приходится его менять.

В дизельных моторах проблема еще серьезнее – при

обрыве цепи страдают не только клапаны, но и распредвал, шатуны и толкатели. Причинённый

ущерб зависит от размеров камеры сгорания и типа двигателя — чем камера меньше,

а двигатель сложнее, тем более тяжёлыми являются последствия.

Признаки нарушений функционирования системы

газораспределения, вызванные растяжением цепи – это:

- рывки в процессе езды;

- трудный запуск ДВС;

- перегрев антифриза;

- падение

«приемистости».

Чтобы

избежать капремонта, следует регулярно проверять цепь на предмет износа,

следить за герметичностью двигательной системы, устранять утечки масла. И ставить

только надёжные брендовые запчасти.

Затяжка постели распределительных валов на 16 клапанном ВАЗ-2112: порядок и момент

Многие автомобилисты слышали, что необходимо правильно затягивать резьбовые соединения на 16-клапанном двигателе ВАЗ-2112, но никогда этого сами не делали. Так, момент затяжки определяется изготовителем и указан в сервисных мануалах по ремонту.

Видео об установке распредвалов и разрезных шестерней на 16 клапанный мотор

Момент и последовательность затяжки постели распредвалов

Последовательность затяжки крышки распределительных валов

Правильная затяжка постели распределительных валов, а также остальных деталей головки блока цилиндров определяет нормальное функционирование всех узлов и агрегатов. Так, для того, чтобы затянуть резьбовые соединения используется типовая схема затяжки и динамометрический ключ.

Перед тем как устанавливать болты на место, необходимо их хорошо промыть и смазать силиконовой смазкой

Для того чтобы правильно затянуть болты необходимо знать последовательность. Она начинается со средней части и поэтапно переходит непосредственно к краям. Детальную последовательность можно увидеть на фотографии ниже.

Схема затяжки каждого болта постели распредвала с нумерацией

Что касается непосредственно силы затяжки, то она составляет 8,0-10,0 Нм . После того, как постель установлена на головку блока, болты соединения закручиваются руками или без особой силы при помощи трещотки с головкой.

Закручиваем все болты от руки, но не затягиваем

Динамометрический ключ для затяжки резьбовых соединений

В каких случаях понадобиться затягивать постель распределительных валов

Болты закручены. Отмечены стрелочками

Затяжка постели распределительных валов понадобится в том случае, если её перед этим демонтировали для проведения восстановительно-ремонтных работ. Так, в каких случаях понадобится снимать постель, рассмотрим более детально:

- Замена распределительных валов, толкателей или сальников клапанов.

- Капитальный ремонт головки блока.

- Ремонтные операции с двигателем.

- Замена отдельных элементов головки блока цилиндров.

Последствия неверной затяжки постели

К последствиям неправильной затяжки постели распределительных валов можно отнести следующее:

- Утечка масла из-за образования щели или неплотного соединения.

- Пропускание воздуха внутрь ГБЦ.

- Нарушение в работе двигателя или головки блока.

- Попадание посторонних предметов (воды, грязи, пыли).

Все эти факторы могут негативно сказаться на работе головки блока цилиндров и главного силового агрегата.

Момент и последовательность затяжки постели распределительных валов на 16-клапанном двигатели ВАЗ-2112 должны быть правильными, поскольку данный фактор влияет на работу головки блока и двигатель в целом. Так, неверное проведение процедуры может повлечь более серьезные последствия. Если автолюбитель не в состоянии сделать это самостоятельно, то необходимо обратиться на автосервис, где все сделают быстро и качественно.

Виды

Что же касается разновидностей распределительных валов двигателя, то их классифицируют в зависимости от расположения и количества на двигателе внутреннего сгорания. Распредвал является ключевым компонентом газораспределительного механизма и всего двигателя. В зависимости от того, как располагается этот элемент, выделяют 2 варианта:

- с нижним расположением;

- с верхним размещением.

Отсюда и разделение моторов внутреннего сгорания с верхним и нижним распредвалов. Когда-то нижнее расположение считалось лучшим и самым оптимальным для автомобильных двигателей. Но они были актуальными до 50-х годов прошлого века. Именно тогда все моторы создавались нижнеклапанного типа. Потому и распределительный вал находился снизу силовой установки. Тарелки клапанов размещались так, что они смотрели вверх. Подобная схема изготовления моторов объяснялась тем, что это проще и дешевле в плане производства. При этом страдал фактор производительности, о чём инженеры догадались несколько позже, когда появился новый вариант размещения распределительного вала. Учитывая объективные недостатки, от старой схемы с нижним расположением постепенно начали отказываться. Ему на смену пришла уже классическая и привычная схема с головкой блока цилиндров и установленными в ней клапанами и распределительным валом. Теперь клапана начали открываться вниз, а схема получила верхнее расположение распредвала.

Хотя нельзя отрицать тот факт, что даже на некоторых современных двигателях продолжают использовать нижневальную систему, где клапана располагаются сверху. Только она значительно усовершенствовалась по сравнению с предшественниками, а потому имеет полное право на существование при грамотной реализации. Двигатели с нижним расположением распределительного вала отличаются тем, что здесь дополнительно предусматривается установка специальных штанг. Они применяются для компенсации расстояния, которое имеется между кулачками распредвала и толкателями клапанов, находящихся в головках цилиндров. Даже несмотря на наличие современных нижневальных двигателей внутреннего сгорания, они считаются устаревшей схемой, а потому большинство автопроизводителей уже давно не используют её в производстве своих силовых агрегатов. Такие методы размещения требуют дополнительных мер, они характеризуются внушительными технологическими ограничениями, не позволяют развивать высокие обороты.

Количество валов

Отдельно рассматриваются виды двигателей в зависимости от того, сколько распределительных валов предусмотрено в их конструкции. Если заглянуть в подкапотное пространство современного силового агрегата, можно встретить несколько вариантов:

- Газораспределительные механизмы (ГРМ), оснащённые только одним распредвалом;

- ГРМ, конструкция которых включает пару распределительных валов;

- Двигатели, где используется более 2 распредвалов.

Именно первые два типа двигателей внутреннего сгорания, где газораспределительный механизм включает 1 или 2 распредвала, являются наиболее популярными и распространёнными. Зачастую количество распредвалов зависит напрямую от количества клапанов на цилиндр. Если у двигателя конструкция предусматривает от 3 и более клапанов, которые приходятся на 1 цилиндр, то здесь скорее всего будет использовать двухраспредвальная схема. Несмотря на наличие таких правил и закономерностей, исключения встречаются всегда и везде. Компания Mitsubishi из Японии выпускает модель Lancer, под капотом которого может размещаться рядный четырёхцилиндровый двигатель, именуемый как 4G18. На каждом цилиндре здесь сразу 4 клапана, но распределительный вал используется всего один. А если взять в качестве примера модель гиперкара Veyron производства компании Bugatti, то есть конструкторы предусмотрели сразу 4 распределительных вала на двигателе.

Есть и другие примеры несколько иного подхода к использованию распредвала и его конструкции. Японские инженеры из компании Honda для своей системы под названием VTEC придумали оригинальный ход. Здесь сразу несколько кулачков отвечают за регулировку высоты поднятия только одного клапана. То есть на каждый из клапанов приходится по несколько рабочих кулачков. Инженеры постоянно работают над усовершенствованием систем газораспределения, повышают эффективность работы ГРМ, меняют фазы. Всё это позволяет повысить производительность двигателя, поднять его максимальную скорость, обеспечить лучшее ускорение. При этом не забывают о вопросах экономии топлива.

На какие неисправности указывает стук распределительного вала

В некоторых случаях при пуске холодного двигателя появляется посторонний глухой стук в клапанной крышке. Это связано с тем, что у «холодного» ДВС смазка в трущихся деталях отсутствует и после запуска моторное масло начинает смазывать трущиеся детали, в результате чего стук впоследствии пропадает.

На появление стука влияют:

- неисправность постели распредвала;

- деформация распредвала или его частей;

- естественный износ кулачков распредвала;

- неисправность системы смазки, в том числе низкое качество или несвоевременная замена моторного масла;

- неправильный процесс подачи топлива.

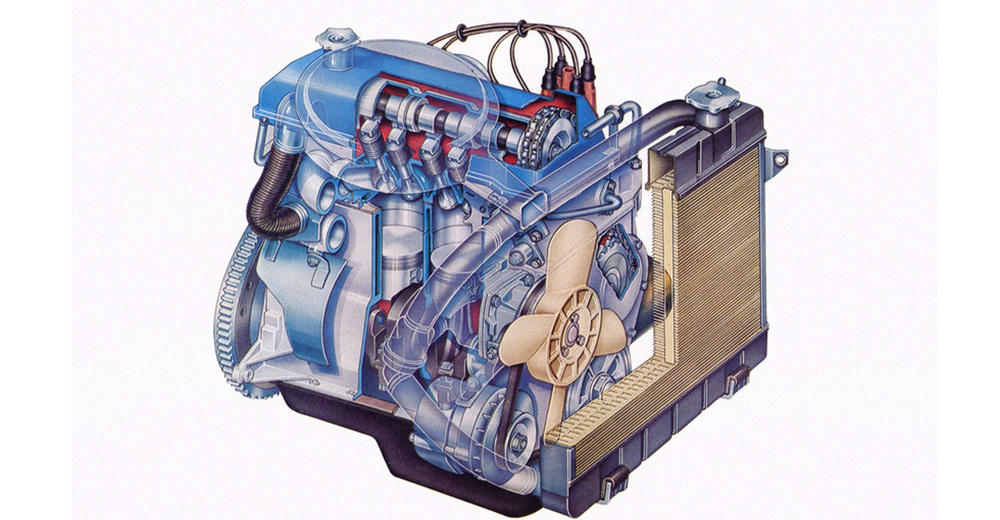

Техническое обслуживание кривошипно-шатунного (КШМ) и газораспределительного механизмов (ГРМ)

Крепежные работы

Для предотвращения пропуска газов и охлаждающей жидкости через прокладку головки цилиндров необходимо периодически проверять крепление головки ключом с динамометрической рукояткой с определенным усилием и последовательностью. Момент затяжки и последовательность подтягивания гаек устанавливают автомобильные заводы.

Чугунную головку цилиндров крепят, когда двигатель находится в нагретом состоянии, а головку из алюминиевого сплава – в холодном.

Необходимость подтягивания крепления головок из алюминиевого сплава в холодном состоянии объясняется неодинаковым коэффициентом линейного расширения материала болтов и шпилек (сталь) и материала головки (алюминиевый сплав). Поэтому подтягивание гаек на горячем двигателе не обеспечивает после его остывания необходимой плотности прилегания головки цилиндров к блоку.

Затяжку болтов крепления поддона картера во избежание деформации картера, нарушения герметичности проверяют также с соблюдением последовательности, т.е. поочередным подтягиванием диаметрально противоположных болтов.

Контроль состояния КШМ и ГРМ

Техническое состояние этих механизмов можно определять:

Угар масла в малоизношенном двигателе незначителен и может составлять 0,1-0,25 л/100 км пробега. При значительном общем износе двигателя угар может достигать 1л/100 км и более, что обычно сопровождается сильным дымлением.

Давление в масляной системе двигателя должно быть в пределах, установленных для данного типа двигателя и применяемого сорта масла. Снижение давления масла на малых оборотах коленчатого вала прогретого двигателя указывает на наличие недопустимых износов подшипников двигателя или неисправности в системе смазки.

Падение давления масла по манометру до 0 указывает на неисправность манометра или редукционного клапана.

Повышенное давление в системе смазки может возникнуть в результате большой вязкости или засорения масляной магистрали.

Компрессия служит показателем герметичности цилиндров двигателя и характеризует состояние цилиндров, поршней и клапанов. Герметичность цилиндров может быть определена компрессометром.

Компрессию проверяют после предварительного прогрева двигателя до 70-80 ºС при вывернутых свечах. Установив резиновый наконечник компрессометра в отверстие свечи, провертывают стартером коленчатый вал двигателя на 10-12 оборотов и записывают показания компрессометра. Проверку повторяют 2-3 раза для каждого цилиндра.

Если величина компрессии на 30-40 % ниже нормы, это указывает на наличие неисправностей (поломку или пригорание поршневых колец, негерметичность клапанов или повреждение прокладки головки цилиндров).

Разрежение во впускном трубопроводе двигателя замеряют вакуумметром. Величина разрежения у работающего на установившемся режиме двигателей может изменяться не только от изношенности цилиндро-поршневой группы, но и от состояния деталей газораспределения, установки зажигания и регулировки карбюратора.

Таким образом, данный метод контроля является общим и не позволяет выделить ту или иную неисправность по одному показателю.

Количество газов, прорывающихся в картер двигателя, изменяется в результате неплотности сопряжений цилиндр-поршень-поршневое кольцо, увеличивающейся по мере изнашивания указанных деталей. Количество прорывающихся газов замеряют при полной нагрузке двигателя.

Источник

Слушаем внимательно

Тот, кто уже довольно долго рулит своим транспортом, неплохо изучил внутренний голос своей машины – урчание движка и работу соответствующих деталей. В нормальном состоянии звук распредвала негромкий и ровный, с частотой, меняющейся в зависимости от оборотов. Неисправный агрегат приобретает глухой, постукивающий голос, напоминающий удары молотком.

Неплохие результаты дает прослушивание движка через крышку клапана

. Изобретательный народ использует для этих целей и деревянные палки, и перевернутые стаканы, и стетоскопы. Однако похожий звук издает раскрученный клапан. Если вы не моторист-любитель с богатым опытом, вы можете не почувствовать разницу.

В снятом состоянии распредвал (в комплекте с постелью) на слух проверяется следующим образом: одной рукой держат его параллельно земле, второй постукивают сверху. Если слышны хоть малейшие звуки, ваш путь лежит на ремонтную мастерскую. Только при проверке надо следить за тем, чтобы сам распредвал не ездил по постели: цепляясь за ограничитель, он неизбежно издает стук, который может быть принят за признак изношенности.

{banner_content}

Последствия обрыва ремня

Наиболее страшной поломкой считается обрыв изделия, объединяющего шкивы распредвала и коленвала. В таком случае распределительный вал перестает вращаться, а клапаны замирают в одном положении. Поршни, в свою очередь, продолжают движение, бьют по клапанам и гнут их. В результате возникает «эффект домино», когда в зоне риска оказываются все элементы мотора. При повреждении любого из элементов придется делать дорогостоящий ремонт.

Кроме того, перестают работать и другие узлы автомобили, которые приводит в движение ремень — генератор, водяной насос, гидроусилитель рулевого колеса и т. д. Многие проблемы могут появиться уже при обычном растяжении, поэтому нужно периодически осматривать состояние изделие, проводить его натяжение или менять весь комплект.

Проблемы с роликовыми толкателями

Роликовые толкатели очень часто выходят из строя из-за попадания мелких частиц грязи или нагара. Заклинивание толкателя могут вызвать попавшие в каналы детали частицы грязи. Грязь попадает в каналы вместе с маслом, что приводит к увеличению зазоров в клапанном механизме. Возникает повышенный уровень шума, клапан перестает двигаться нормально.

Перед установкой толкателей необходимо убедиться в том, что БЦ, ГБЦ (включая каналы) не требуют дополнительной очистки. Толкатели нужно осмотреть на наличие повреждений. Затем выполняется очистка толкателей чистым дизтопливом или бензином. Смазывают толкатели чистым моторным маслом.

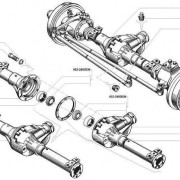

Распределительный вал и его привод.

Основными неисправностями являются износ опорных шеек вала, износ и задиры кулачков и изгиб вала. Эти повреждения вызывают стуки в клапанном механизме, а увеличение зазоров в подшипниках приводит к падению давления масла в системе смазывания.

Для восстановления зазоров в подшипниках распределительного вала восстанавливают, перешлифовывают его опорные шейки, канавки для подачи масла углубляют, чтобы после повторного шлифования масло поступало к деталям двигателя. Шейки вала шлифуют под ближайший ремонтный размер. После шлифования их полируют пастой ГОИ.

При небольшом износе кулачков распределительного вала их зачищают шлифовальной шкуркой, сначала крупнозернистой, затем мелкозернистой. Места выкрашивания металла на торцах вершин кулачков опиливают шлифовальным бруском или наждачной шкуркой до устранения острых кромок. При выкрашивании свыше 3 мм по длине кулачка вал подлежит замене. Если кулачки распределительного вала изношены по высоте, их шлифуют на специальном копировально-шлифовальном станке для распределительных валов. Кулачки вала, имеющие значительный износ, можно восстановить наплавкой с последующим шлифованием.

После ремонта вал промывают и проверяют высоту кулачков. При износе кулачков по высоте более чем на 0,5 мм по сравнению с номинальной высотой вал заменяют, так как при таком износе ухудшается наполнение цилиндров, в результате чего мощность двигателя падает.

Если опорные шейки распределительного вала изношены сверх допустимых пределов, их восстанавливают наплавкой, осталиванием или хромированием, а затем шлифуют.

Изгиб распределительного вала измеряют специальным индикатором и проверяют по средней шейке. Допустимый изгиб (биение) может быть не более 0,10 мм. Если он больше, нужно вал править.

На опорных поверхностях под шейки вала не должно быть царапин и зазоров, а на корпусах подшипников не должно быть трещин. После очистки и промывки распределительного вала проверяют зазор между его шейками и отверстиями опор на головке цилиндра. Для того чтобы определить зазор нужно измерить диаметр шейки распределительного вала, установить соответствующий ей подшипник, закрепить его корпус и измерить внутренний диаметр подшипника, затем вычесть второе значение из первого. Разница значений и есть величина зазора. Измеряют зазор и калиброванной пластмассовой проволокой. Допустимый зазор может быть не более 0,2 мм.

Регулировка цепи привода распределительного вала.

Цепь не должна иметь сколов и трещин. Она считается работоспособной при вытягивании не более чем на 4 мм. Для регулировки натяжения цепи следует отвернуть стопорный болт натяжного устройства на 0,5 оборота. Провернуть коленчатый вал по часовой стрелке на два оборота с отпущенным стопорным болтом натяжного устройства для устранения всех зазоров в приводе распределительного вала, затем стопорный болт завернуть до упора.

Проверка упругости пружин клапанов производится как без снятия их с двигателя, так и после разборки клапанного механизма. Для контроля пружин на двигателе необходимо снять клапанную крышку, установить поршень соответствующего цилиндра в верхнюю мертвую точку такта сжатия прибором КИ-723 измерить усилие, необходимое для сжатия пружин. Если оно окажется меньше предельно допустимого, пружину заменяют или подкладывают под нижнюю опорную тарелку дополнительную шайбу.

Регулировка тепловых зазоров в приводе клапанов необходима для обеспечения эффективной работы и долговечности двигателя. Тепловой зазор в клапанном механизме обеспечивает плотную посадку клапана на седло и компенсирует при работе двигателя тепловое расширение деталей механизма. При увеличенном тепловом зазоре появляется частый металлический стук клапанов, который хорошо прослушивается при малой частоте вращения на холостом ходу. При этом быстро изнашиваются торцы стержней клапанов, наконечников стержней или регулировочных шайб, происходит падение мощности двигателя. Причиной является сокращение времени нахождения клапанов в открытом положении, и как следствие – ухудшение наполнения топливом и очистка цилиндров от отработанных газов.

Восстановление распредвала

О том, что распредвал вашего двигателя нуждается в восстановлении или хотя бы диагностике, вам не придется долго гадать. Вы сразу определите возникшую неисправность по нехарактерной работе мотора и датчику распределительного вала.

Не стоит принимать поспешных решений и сразу же менять распредвал, однако затягивать с восстановлением распредвала тоже не стоит, ведь данная деталь имеет непосредственное отношение к фазам газораспределения, что отражается и на стабильной работе цилиндров.

Провести сложную процедуру восстановления или ремонта распредвала своими руками, без специального оборудования, конечно, не получится, поэтому лучше довериться профессионалам.

Так, восстановление распредвалов в Ростове-на-Дону — одна из самых популярных оказываемых нами услуг, и мы гарантируем качественное проведение ремонтных работ.

Как правило, восстановление распредвала требуется в случае возникновения следующих дефектов:

- деформация вала (биение);

- износ кулачков;

- износ шеек.

Первый из перечисленных дефектов можно устранить при помощи поэлементной холодной правки, с помощью которой можно исправить распредвалы из чугуна и стали. Биение (его ещё называют изгиб) исправляется с помощью пресса на призмах

Во время этого метода важно учитывать возможные допуски производителя о биении распределительного вала

Цены на восстановление распредвала

| Восстановление распредвала грузовиков | 12000-35000 руб. |

После того, как биение будет завершено, в обязательном порядке следует произвести динамическую балансировку, чтобы затраченные усилия не были напрасными. Для данного метода восстановления используются специальные станки.

С помощью метода напыления сварки распредвала либо шлифовки выполняется восстановление кулачков распредвала восстановление шейки.

Вышедший из строя кулачок будет отшлифован до того момента, как износ будет выведен, и профиль — восстановлен.

Важно, чтобы после проведения данной процедуры не изменилась высота подъема клапана, в противном случае может быть нарушение процесса фаз распределения газов. Чтобы восстановить опорные шейки, используется метод шлифовки, который уменьшает ремонтные размеры

В этом случае после шлифовки применяются ремонтные втулки. В случае, если происходит наращивание шеек, то прочие детали растачивают под их размер. Если нужен небольшой слой наращивания, то используется осталивание или хромирование или сварка

Чтобы восстановить опорные шейки, используется метод шлифовки, который уменьшает ремонтные размеры. В этом случае после шлифовки применяются ремонтные втулки. В случае, если происходит наращивание шеек, то прочие детали растачивают под их размер. Если нужен небольшой слой наращивания, то используется осталивание или хромирование или сварка.

После окончания работ твёрдость покрытия равна заводским параметрам.

А ещё ремонт распредвала обязательно должен сопровождаться заменой старых деталей на новые: оси, ролики, подшипники, втулки толкателей.

https://youtube.com/watch?v=3HsOWb7lovs

Методы настройки

Разборка двигателя

Разрезную настраивают при помощи индикатора часового типа для перекрытия клапанов, когда поршень находится в наивысшем положении. После этого проводят точную настройку.

Регулировка отличается в зависимости от того, какой характер вы хотели бы видеть в своём моторе: растянуть амплитуду крутящего момента в середине оборотов или достичь максимального момента внизу.

Настройка шестерни в различных двигателях отличается, однако основная методика в большинстве моторов имеет много общего.

Вам также полезно будет узнать больше о том, как заменить распредвал своими руками.

Расскажем о главных моментах в настройке разрезной на примере двигателя ВАЗ 2108:

- Совместите метки на шкиве распредвала и на разрезной (на статичной и подвижной частях).

- Установите шестерню на распределительный вал, наденьте на место ремень ГРМ. Проконтролируйте совместимость меток: на шкиве, задней крышке ремня и маховике.

- Проконтролируйте оба клапана четвёртого цилиндра в фазе перекрытия. И впускной и выпускной клапаны должны находиться в одинаковой фазе открытия. В том случае, если они не находятся в одном положении, следует отпустить болты и провернуть распределительный вал, не трогая движимую часть шестерни. Сделать это нужно таким образом, чтобы получить нулевое положение вала.

Теперь следует провести тонкую настройку:

- Для настройки работы мотора в диапазоне средних и нижних оборотов двигайте распределительный вал относительно коленвала в сторону вращения. Таким образом угол, при котором открывается впускной клапан, станет больше, а угол газодинамического наддува меньше.

- Для того чтобы настроить высокие обороты, распределительный вал двигают в противоположную сторону. Угол газодинамического наддува становится больше, а с ним и мощность.

Важно! При регулировке фаз газораспределения помните о том, что после проворачивания распределительного вала необходимо устанавливать первоначальный угол опережения зажигания

Организация рабочих мест

Весь процесс восстановления распределительного вала на одном участке провести не всегда возможно.

Правка будет проводиться на кузнечном участке, после вал необходимо обтачивать и шлифовать, а это проводится на слесарно-механическом участке, электроконтактную приварку, пайку, наплавку, проводят на сварочно-наплавочном участке, железнение на гальваническом, нанесение полимерных покрытий на другом.

Рабочие места на слесарно-механическом участке оборудуются слесарными верстаками, обязательно применяются прессы, ручные, винтовые, гидравлические. Необходимые работы по правке и предварительному нагреву деталей могут проводиться на кузнечном участке.

Для обточки применяется токарный станок 16К20. Для установки валов на плиту или в центры станка, применяется специальное приспособление для их выверки и закрепления.

Для шлифовки поверхностей применять кругло-шлифовальный станок или специальный станок для обработки кулачков и другие.

Для перемещения заготовок и деталей необходимо применять электросталь г п до 1 т.

При необходимости применяется полирование шеек.

Для контроля размеров и формы применяются контрольные столы и плиты. Штангенциркули, микрометры, калибры скобы.

Восстановленные валы могут комплектоваться и сортироваться по размерам, а так же по массе, на группы.

Продать старый автомобиль и сразу же купить другую модель авто. Эта заманчивая идея отлично реализуется программой “Trade in” или услугой обмена авто “ключ в ключ”. Популярные в западных странах, процедуры одновременного выкупа старого в счет стоимости нового авто пока являются новинками на российском рынке. В чем же их преимущества? Поговорим об этом далее.

Как установить фазы газораспределения по меткам на ВАЗ 2101-ВАЗ 2107?

Снятие: 1) Для начала снимите корпус воздушного фильтра. (О том как это сделать, читайте в статье под названием: «Замена корпуса воздухофильтра»)

2) После его снятия корпуса, накройте горловину карбюратора чистой тряпкой, что бы в нее не попала грязь при проведение работы.

3) Затем снимите со штуцера который расположен на карбюраторе, шланг отвода картерных газов.

4) После чего ослабьте винт крепления троса воздушной заслонки.

5) Следом ослабьте болт крепления оболочки троса воздушной заслонки.

6) Далее когда оба болта будут откручены, потянув рукой за трос отсоедините его от карбюратора.

7) Затем отверните все болты которые крепят крышку головки блока.

9) Следом снимите промежуточный рычаг.

10) Затем аккуратно снимите крышку с головки блока.

Примечание! Если на крышке или на самой головки блока осталась прокладка, то её тоже снимите и вследствие чего замените на новую, потому что как правило при изношенной накладки в будущем может наблюдаться течь масла через неё!

11) После чего прокрутите гайку шкива коленчатого вала при помощи специального ключа, до того пока метка звездочки распределительного вала, не совпадет с меткой на корпусе как показано на фото ниже. (Если вы не знаете как прокрутить гайку шкива коленвала, то в таком случае ознакомьте со статьей под названием: «Установка поршня в положение ВМТ». В этой статье вы найдёте три способа, благодаря которым можно будет провернуть коленвал)

Примечание! Метка звездочки коленчатого вала, так же должна совпасть с длинной меткой на крышке распределительного вала!

12) Если же у вас получилась такая ситуация, что какая либо из двух меток совпала, а другая при этом нет, тогда проделайте операцию указанную ниже:

1. Сперва разогните лепесток стопорной шайбы болта, который крепит звездочку распредвала.

2. Следом включите первую передачу и отверните болт который крепит звездочку распределительного вала.

3. Далее снимите звездочку вместе с цепью и удерживайте ее в руках.

4. После чего снимите цепь со звездочки и измените ее положение в нужную вам сторону добившись того, чтобы обе метки одна из которых расположена на коленвале а другая из которых расположена на распредвале, совпали между собой как это показано в пункте «11».

Установка:

Примечание! Более подробную установку всех деталей на свои места, смотрите в самом низу статьи в видео-ролике!

1) Для начала наденьте звездочку распределительного вала, вместе с цепью на своё место.

2) Следом рукой натяните ведущую ветвь цепи так чтобы она не болталась. (Если вы не знаете где находится ведущая ветвь цепи, то в таком случае просмотрите пункт «2» в статье под названием: «Проверка натяжения цепи»)

3) После чего затяните болт который крепит звездочку распределительного вала, а так же установите все оставшиеся шайбы.

Примечание! Полностью болт который крепит звездочку распределительного вала закручивать не надо!

4) Затем проверните коленчатый вал на два оборота и снова проверьте положение всех меток.

5) Если же метки на распредвале и на коленвале совпадают, тогда затяните до конца болт который крепит звездочку распределительного вала.

6) Если же метки не совпадают, тогда проделайте повторную установку фаз газораспределения по меткам.

7) Установите все оставшиеся детали, в обратном порядке снятию.

Эксплуатация и ремонт распредвалов

Распределительный вал— деталь достаточно надежная, которая «проходит» как минимум, до первого серьезного ремонта двигателя. В случае, если у вас классическая модель двигателя без гидрокомпенсаторов, через каждые 10-15 тысяч километров необходимо контролировать зазоры распредвала с рокерами, выполнять их настройку. Во всех типах двигателей следует контролировать натяжку ремня или цепи ГРМ. Подобные узлы имеют ограниченный ресурс работы. Со временем цепи могут растягиваться и задевать в работе блок двигателя.

Неисправности распредвалов

Распредвалы, как и все «трущиеся» детали, подвергаются механическому износу. Также приходят в негодность подшипники, может разрушится и потерять форму сальник распредвала. Поломка распредвала может в последствии вывести из строя другие механизмы двигателя.

Причинами подобных проблем могут быть:

- естественный износ распредвала;

- низкое качество масла;

- недостаточное давление масла;

- недостаточный уровень масла;

- нарушения температурных режимов работы двигателя (вне рабочего диапазона температур масло становится жидким и частично теряет свои свойства);

- механические повреждения, например натяжной ролик и ремень распредвала имеют ограниченный срок эксплуатации, при разрыве ремня ГРМ двигатель и распредвалы могут получить значительный урон.

Диагностика и ремонт распредвала

Возможные проблемы с распредвалом выдает шум при его работе. Причиной шума может быть подшипник распредвала, требующий замены.

Если стучит распредвал, вероятней всего, выработка рабочих поверхностей привела к критичным люфтам. Обычно валы имеют допуски на размер выработки и искривления. В случае возникновения шумов необходимо выполнить замеры поверхностей распредвала. Стук распредвала — повод срочно обратится в сервисный центр.

Падение давления масла в двигателе также может указывать на износ распредвала.

Замер диаметра шеек распредвала микрометром

Как проверить распредвал? Самый надежный способ — снять распредвалы. Если они имеют явные, ощутимые задиры и полосы, необходимо восстановление либо замена. Для определения точных значений выработки потребуются микрометры различных модификаций. В случае, если ремонт неизбежен, необходимо выполнить полноценную диагностику головки блока цилиндров и всех узлов ГРМ.

Это интересно: Классификация спортивных распредвалов

Выработка на шейке распредвала

Как восстановить распредвалы? Распредвалы, имеющие допустимые размеры выработки и кривизны, подлежат восстановлению. В случае относительно небольшого износа вал лишь немного корректируют шлифовкой. При более значительном износе на поверхности наносится гальваническое напыление хрома или железа. Когда требуется значительное восстановление, выполняется наплавка металла с помощью газовой либо электродуговой сварки. После выполняется точная подгонка поверхностей контакта. Постель распредвала (место, куда устанавливается распределительный вал) протачивается на специальном станке либо вручную с помощью «разверток». Все элементы тщательно шлифуются, доводятся до номинальных размеров. Подобные процедуры требуют серьезных знаний технологии процесса и наличия специального оборудования.

Различные развертки для посадочных мест шеек и подшипников распредвалов

Наплавленные кулачки распредвалов перед шлифовкой

Замена распредвала

Как установить новый распредвал самому? Замена распредвала — сложная процедура, но, если вы обладаете необходимыми знаниями и навыками, такую операцию можно выполнить и в условиях домашней мастерской. До начала работ тщательно изучите узлы и механизмы двигателя, и узнайте, как снять его элементы.

Головка блока цилиндров ВАЗ 2106 1 — головка цилиндров; 2 — распределительный вал; 3 — задний корпус подшипников распределительного вала; 4 — прокладка; 5 — крышка головки цилиндров; 6 — передний корпус подшипников распределительного вала; 7 — сальник распредвала

Замена

Цена ремня ГРМ в зависимости от марки модели колеблется в диапазоне от 400 до 6000 рублей (может быть и больше). Но это небольшие расходы в сравнении с капитальным ремонтом. При этом замену можно сделать самостоятельно или доверить работу работникам СТО. Первый вариант подходит автовладельцам, которые знают устройство машины и владеют навыками установки фаз распределения.

Важно понимать, что любая ошибка может привести к повреждению элементов двигателя. Если вы сомневаетесь в своих силах, лучше довериться работникам автосервиса

Общий алгоритм действий следующий:

При самостоятельном ремонте учтите, что лучше проводить замену в комплекте, чтобы потом вторично не разбирать все узлы при выходе из строя другого узла. Также внимательно следите за метками, чтобы они совпадали. Если на моторе предусмотрено два распределительных вала, используйте фиксаторы.