Запрессовка и выпрессовка. приемы и способы выполнения. инструменты т приспособления

Содержание:

- Для чего нужна направляющая втулка

- Причины выхода из строя

- Ремонт стартера Ваз 2109

- Снятие подшипников с вала двигателя

- Конструкция и принцип работы направляющих втулок

- Чертежи съемника ступичных подшипников.

- Как запрессовать сайлентблок

- Финальная стадия — развёртки

- Замена в условиях СТО

- Определение износа

- Как запрессовать сайлентблок: описание и видеоинструкции

- Регулировка развал—схождения — заключительный этап по замене сайлентблоков

- Способы выпрессовки и запрессовки втулок клапанов ГБЦ

- Сборка гидравлического пресса своими руками

Для чего нужна направляющая втулка

Направляющую втулку вполне справедливо можно считать основным элементом, от которого зависит ресурс и правильная работа тандема «седло — клапанная тарелка». Материал, из которого изготовлена деталь и сама её конструкция в первую очередь нацелены на работу в условиях больших скоростях закреплённого в ней клапанного стержня, постоянных высокотемпературных нагрузок и практически полного отсутствия смазки в паре «клапан-втулка».

Причины и последствия деформации

Описанные условия приводят к тому, что в процессе работы мотора изнашиваются и направляющая втулка клапана, из-за чего со временем может нарушаться её соосность с клапанным стержнем. В дальнейшем деталь ещё больше разбивается и клапан начинает «гулять» и неплотно прилегать к своему седлу, а это, в свою очередь, приводит к разбитию фаски седла со временем. В качестве последствий можно получить прогар клапана и попасть на замену седла.

Внешний вид бронзовых направляющих втулок для моделей ВАЗ 2108–2109

Также из-за «гуляния» клапана в разбитой направляющей могут быстрее прийти в негодность маслосъёмные колпачки. Они просто не смогут удерживать масло при увеличившихся угловых смещениях клапанного стержня. Результатом будет попадание масла в двигатель, а если ещё учесть, что через разбитую втулку будет проходить масла больше обычного, то ситуация получается не из приятных. Увеличится нагар на клапанах и других деталях вокруг камеры сгорания, повысится уровень вредных выбросов выхлопных газов и можно получить преждевременно вышедший из строя каталитический нейтрализатор. И простой заменой маслосъёмных колпачков тут не обойтись, так как вскоре проблема снова вернётся.

Почему не стоит пренебрегать проверкой

В процессе ремонта двигателя его головке лучше уделить особое внимание. Нередко именно эта часть мотора виновна в том, что уровень компрессии в цилиндрах далёк от желаемого

Автомобилисты порой при ремонте ГБЦ ограничиваются только притиркой клапанов к их сёдлам, считая, что в цельнометаллических втулках особо изнашиваться особо-то нечему. В то же время проверить, насколько велик зазор между деталью и её клапаном будет совсем нелишним делом. Когда полученные цифры зазора выходят за рамки рекомендуемых автопроизводителем, то никакая притирка клапанов или замена маслосъёмных колпачков не уберегут от проблем в дальнейшем.

Материалы, используемые для изготовления втулок

Для изготовления втулок применяют материалы с хорошей износостойкостью и уровнем теплопроводности. Среди таких можно найти:

- специальные сплавы чугуна;

- бронзУ;

- латунь;

- металлокерамику.

По теплопроводности и себестоимости латунь наряду с бронзой находятся в лидерах, поэтому подавляющее большинство втулок изготовлено из сплавов этих металлов.

Нюансы, которые необходимо учитывать

Большинство втулок имеют специальный опорный буртик на наружной стороне, призванный обеспечить надлежащую фиксацию детали по вертикали в ГБЦ. Если же деталь гладкая, то установка осуществляется с использованием специальной оправки.

Для впускных клапанов направляющие втулки не должны выступать, дабы не увеличивать аэродинамическое сопротивление впускного канала. Втулки выпускных клапанов призваны по максимуму «прятать» стержень клапана для сохранности последнего от воздействия высоких температур и лучшего отвода тепла.

Внешний вид и расположение направляющей втулки клапана в ГБЦ

Точность изготовления втулок очень высока. Это необходимо для получения максимально выверенной соосности и наилучшего прилегания клапанной тарелки и седла при функционировании двигателя. Снаружи корпус детали, которую предстоит запрессовать в ГБЦ, должен быть максимально чисто обработан, на нём должны отсутствовать какие-либо царапины или риски. Этим обеспечивается оптимальный отвод тепла от этой хапчасти в головку блока.

Причины выхода из строя

Причин выхода со строя направляющих втулок мало, поэтому рассмотрим каждую по отдельности:

- Износ или выработка внутренней поверхности. В процессе эксплуатации наружная часть клапана трется о внутреннюю часть направляющей втулки, при этом хоть и присутствует смазка, но выработка все равно идет. Для мотора 2112 ресурс этих изделий составляет 200 000 км согласно сервисным мануалам завода изготовителя.

- Нередко, замене направляющих втулок способствуют гнутые клапана. Зачастую на внутренней поверхности появляются задиры, но деформация втулки или ее разлом тоже встречаются.

- Недостаточная смазка или малый уровень масла также сказывается на внутренней поверхности втулки, где образуется большая выработка и клапан начинает болтаться.

Ремонт стартера Ваз 2109

Перед началом ремонта и выявлением неисправности стартера Ваз 2109, его необходима снять с автомобиля, как снять стартер:

ВАЖНО: Перед началом снятия стартера на Ваз 2109 отключите массу от АКБ. Отсоедините колодку с проводом от клеммы тягового реле стартера

Отверните гайку крепления ключом на 13 и снимите провод с контактного болта втягивающего реле стартера.

Отверните болты крепления и снимите защиту картера.

Снизу отсека двигателя отверните две гайки крепления стартера ключом на 13.

Отверните третью гайку ключом на 13 крепления стартера сверху отсека двигателя.

Выньте стартер Ваз 2109 из картера сцепления.

Как стартер окажется в руках, можно начать поиск неисправностей. Основные неисправности стартера Ваз 2020 — это выход из строя втягивающего реле или износ втулок стартера в редких случаях изнашиваются щетки, так как они не подлежат ремонту, требуется замена щеток стартера Ваз 2109.

Снятие подшипников с вала двигателя

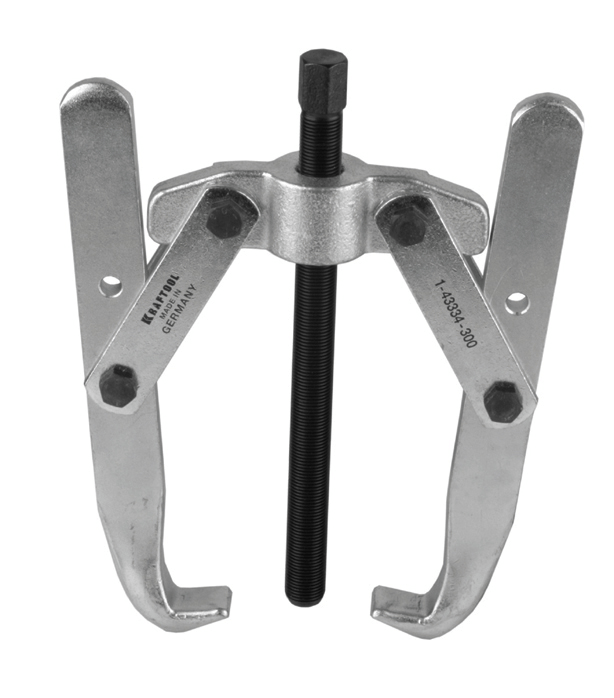

Для демонтажа подшипников применяются съемники. Классическая конструкция съемника включает в себя два или три зацепа, которые зацепляют за внутреннюю обойму подшипника. Вал съемника упирают в вал двигателя и закручивают гайку. Съемник давит на вал и вытягивает подшипник с посадочного места.

Съемник с двумя зацепами

Съемник с двумя зацепами

Эти съемники удобны, но не универсальны.

Съемник с тремя зацепами

Съемник с тремя зацепами

Для различных габаритных размеров валов и подшипников нужен свой съемник. При необходимости частой смены подшипников в различных агрегатах продаются универсальные комплекты с широким диапазоном диаметров захватываемых внутренних обойм и длин валов.

Набор съемников универсальный АТА-0366

Набор съемников универсальный АТА-0366

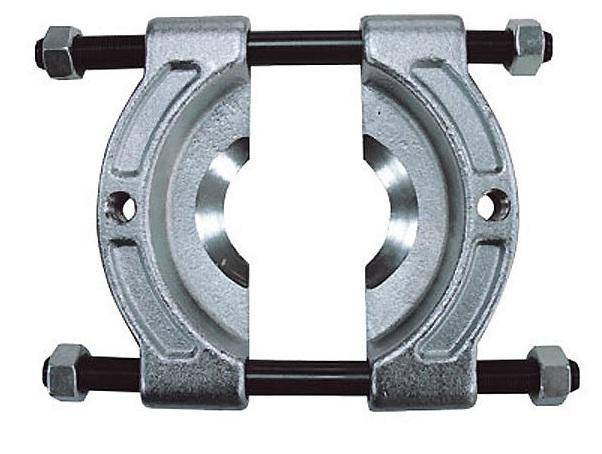

Подшипник можно сбить с вала. Для этого под него нужно подвести жесткую поверхность, удерживающую внутреннюю обойму хотя бы в двух точках. Есть промышленные варианты таких съемных приспособлений, но если ни один съемник не доступен, можно приспособить для этого подручный материал. Самый распространенный метод – положить рядом два уголка, зажав между ними вал с подшипником. Толщина уголков должна быть такой, чтобы свободно прошла между подшипником и обмоткой ротора.

Съемник для выколачивания подшипников

Съемник для выколачивания подшипников

Зафиксировав надежно ротор, через проставку из мягкого металла (латуни или меди) наносят удары по оси вала, постепенно увеличивая их силу. Так только подшипник тронется с места, силу ударов снова уменьшают, и легким постукиванием снимают его с вала окончательно. Перед снятием, если на конце вала есть резьба, накручивают на него гайку так, чтобы ее верхняя грань совпала с концом вала. Это предотвратит повреждение резьбы. При откручивании гайка ее выровняет.

Читайте в дополнение статью про ремонт подшипников: «Ремонт асинхронного электродвигателя», а также про ремонт автомобильного генератора «Ремонт автомобильного генератора: признаки неисправности».

Конструкция и принцип работы направляющих втулок

Направляющая втулка изготавливается, исключительно, из металла и может быть выполнена в виде отдельного цилиндра, который имеет продольное отверстие, или в виде цилиндрического отверстия внутри головки блока цилиндров. Отверстие втулки должно максимально точно совмещаться с седлом клапана и иметь небольшой зазор. Такой зазор необходим для исключения возможного заклинивания клапана, так как при повышении температуры металл расширяется, и зазор становится меньшим. Однако, слишком большой зазор может привести к потере воздуха в топливовоздушной смеси и скорейшему износу самой втулки, которая расточится и может стать овальной формы.

Главным плюсом применения направляющих втулок, является их простота обслуживания. Ведь такую направляющую можно изготовить своими руками на любом виде токарных станков. Это может здорово сэкономить время, но при условии, что вы владеете специальными навыками и опытом, так как неправильно изготовленная втулка может стать причиной плохой герметичности клапанов и, как следствие, ускоренного износа целого узла.

Чертежи съемника ступичных подшипников.

Также понадобилась шпилька длиной 320 мм к ней приварили гайку. Так же запрессовал шарик от подшипника в центр шпильки.

По чертежам были выточены вот такие делали:

Чашка с ответной частью.

Также две шайбы размерами 74 мм и 62 мм.

Вот так выглядит весь комплект приспособления для выпрессовки ступичных подшипников.

На этом видео автор подробно показывает съемник ступичных подшипников.

Съемник подшипников ступицы – специализированный инструмент предназначенный для запрессовки и спрессовки деталей в ступичных узлах автомобиля.

Так как подшипники установлены на посадочные поверхности с натягом, для их спрессовки или запрессовки требуется прикладывать большое усилие на ограниченную площадь узла. Вывод – для данной операции необходим надежный, а так же универсальный инструмент.

Широкому диапазону размерного ряда ступичных узлов соответствуют разнообразные типы съёмников подшипников ступиц (ССП). Выбрать подходящий съемник для замены подшипников не просто. Какими параметрами руководствоваться узнаете, прочитав статью. Так же затронем тему самостоятельного изготовления устройства и порядок работы инструментом.

Как запрессовать сайлентблок

Сайлентблок входит в рычаг с усилием. Поэтому просто вставить его на место не получится. Вам понадобится специальный пресс, который используется на заправке, или какие-то простые инструменты, которыми умельцы запрессовывают сайлентблоки (см. Видео).

Есть несколько «популярных» методов. Но смысл у них одинаковый: сначала нужно снять старый сайлентблок, очистить сиденье на рычаге и прижать новый. Удаление резины обычно не проблема, но может быть сложно снять внешний кожух (shell.

Перед вдавливанием сайлентблока нужно снять старый

Как вариант, сделайте чистый пропил ножовкой (не касайтесь самого рычага), а затем с помощью молотка и металлического предмета подденьте распиленный зажим. Выбрасывать не спешите – может понадобиться при нажатии.

Затем седло необходимо тщательно очистить, удалить все заусенцы и острые края. Поверхность должна быть ровной и гладкой. Итак, если сайлентблок не имеет снаружи металлической обоймы, смажьте его и седло, чтобы облегчить процесс. Возможны два варианта: использовать мыло (мыльный раствор), силиконовую смазку (подходит для полиуретановых сайлентблоков) или смазку на литиевой основе (с железным зажимом).

Как вдавить сайлентблок

Затем идет сам процесс. Кто-то пользуется тисками и кувалдой, кто-то просто тисками. Самый простой вариант – отцентрировать втулку относительно сиденья и направить ее на место с помощью кувалды. Но этот метод требует определенных навыков. При отсутствии опыта легко повредить не только сайлентблок, но и ту деталь, куда он должен быть вставлен.

Чуть более сложный вариант – зажать рычаг в тисках, центрировать новую втулку, нацелиться на старую металлическую обойму, по которой можно ударить кувалдой или молотком. Все это центрируем и начинаем направлять гильзу на место кувалдой.

Вместо того, чтобы бить кувалдой, вы можете использовать силу тисков. Затем поместите всю конструкцию в горизонтальную плоскость, затяните в тиски. Резко надрезав рычаг или другую часть, где нажимается сайлентблок, заблокируйте тиски, пока втулка не встанет на место.

Как вдавить сайлентблок в рычаг

Вот несколько способов нажать на бесшумный замок. Используйте тот, который вам больше всего нравится.

Отдельно следует сказать о том, как запрессовать сайлентблок в амортизатор.

Перед тем, как вдавить сайлентблок в амортизатор, необходимо снять (постучать или отжать) старый сайлентблок

Скорее всего, придется кое-где удалить старую: сначала проткнуть резину или отжать (если что-то есть)

Затем, аккуратно распилив наружную обойму ножовкой, постучите по ней молотком (осторожно, не повредите края сиденья)

Как вдавить сайлентблок в амортизатор

Затем, вставив подходящий блок и найдя подходящую головку, забейте втулку молотком на место.

Как вдавить сайлентблок в амортизатор

Несмотря на кажущуюся простоту, замена сайлентблока требует сноровки и опыта. Если с рычагами еще можно поэкспериментировать, то на заправке лучше всего нажать на бесшумный замок двигателя или КПП.

Каждому, у кого есть машина, знакома проблема, когда необходимо вдавить или вдавить сайлентблоки. Не всегда хочется обращаться к специалистам, а делать это самому намного приятнее.

Каждому, у кого есть машина, знакома проблема, когда необходимо вдавить или вдавить сайлентблоки. Не всегда хочется обращаться к специалистам, а делать это самому намного приятнее.

Благодаря этой статье вы узнаете, что такое бесшумные замки, зачем они нужны и, самое главное, как их вставлять и извлекать в домашних условиях разными способами.

Финальная стадия — развёртки

Бывает так, что при установке клапанов они не входят в новые втулки. Это вызвано тем, что при запрессовке направляющие могут немного изменить свой внутренний диаметр. Здесь на помощь приходят развёртки, которыми наша запчасть растачивается до нужного диаметра. Применяем последовательно одну за другой по нарастающей. Параллельно снимаются замеры после каждого использования. Развёртки лучше брать сразу алмазные, так как стальные значительно быстрее приходят в негодность.

Развёртка направляющих втулок 8,022 мм

Как говорилось в самом начале, направляющие втулки клапанов, несмотря на их внешнюю кажущуюся простоту, являются одними из базисных элементов газораспределительного механизма. Понимание этого момента, а также возможных последствий в случае неисправности позволит сохранить немало нервов, времени и денежных средств.

Замена в условиях СТО

На СТО, механических мастерских, предприятиях и фирмах, специализирующихся на ремонте техники, применяют пресс для запрессовки сайлентблоков. Такие пресса могут быть:

- механическими;

- пневмогидравлическими;

- гидравлическими.

Наибольшее распространение получили гидравлические прессы, благодаря их удобству в использовании. Они бывают напольного и ручного вариантов. Ручные гидравлические устройства развивают усилие до десяти – пятнадцати тонн, напольные – до пятидесяти тонн.

Механические устройства и различные съемники обладают малым усилием и применяют для замены небольших узлов. Пресс для запрессовки подшипников также можно использовать. Необходимо иметь наставки. На СТО, в ремонтных мастерских, предприятиях и фирмах, специализирующихся на ремонте оборудования, есть все необходимое.

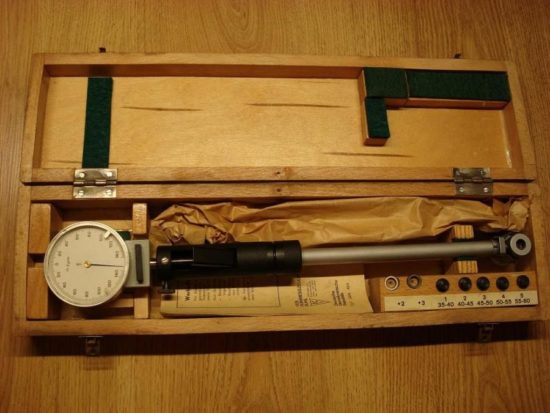

Определение износа

Характер работы пары «клапанный стержень — втулка» обуславливает повышенный износ внутренней поверхности последней. Заметен он становится при длительном пробеге автомобиля (около 150 тыс. км.). В то же время использование масел низкого качества может существенно ускорить выработку ресурса втулок. Поэтому всегда перед их заменой желательно определить степень износа. Для этого есть два метода:

- С использованием микрометра в паре с нутромером. С помощью этих инструментов у втулки измеряется минимальное значение внутреннего диаметра, а также максимальный диаметр зоны хода клапанного стержня. Разность между полученными диаметрами и даст нам ширину искомого зазора. При проведении измерений не нужно забывать о конусном и бочкообразном характере износа стержня, а также о том, что с высотой у втулки меняется диаметр. Все поверхности перед началом замеров необходимо хорошо очистить от пыли и грязи.

Набор из Нутромера и микрометра для определения износа втулок

Нутромер с индикатором часового типа для измерения зазоров между втулкой и клапаном

Как запрессовать сайлентблок: описание и видеоинструкции

Сайлентблок или резиномеханический шарнир – две втулки (наружная и внутренняя) между которыми располагается резиновая или полиуретановая вставка. Используются эти шарниры для соединения деталей в подвеске, а также в системе креплений двигателя, КПП и амортизаторов.

Виды сайлентблоков

За счет упругой силы резины или полиуретана происходит «гашение» пиковых нагрузок, которые возникают при наезде на препятствие, в яму и т.п. При нормальном режиме эксплуатации рабочий ресурс салйнтблоков составляет 100 тыс.км. Но учитывая состояние наших дорог многие из них на доживают и до половины срока. На скорость разрушения и износа полиуратана/резины влияет также манера езды: частый наезд на препятствие или преодоление их при нажатом тормозе способствуют их быстрому разрушению.

Как определить, что сайлентблоки разрушились и нужна замена? Обратите внимание на поведение машины во время движения и торможения. Если она не очень хорошо стала держать дорогу, если ее ведет в одну сторону или она «рыскает», а раньше таких проблем не наблюдалось, скорее всего, вам пора менять сайлентблоки

Если машина при раскачивании издает неприятный скрип – также предстоит замена. И еще один симптом – преждевременный износ шин. Часто разрушение резины/полиуретана видно невооруженным глазом: видны трещины, вспучивания и другие деформации.

Как запрессовать сайлентблок

Сайлентблок входит в рычаг с усилием. Потому просто вставить его на место не получится. Необходим или специальный пресс, который используют на СТО, или некоторые нехитрые инструменты, которые используют умельцы для запрессовки сайлентблоков (см. видео).

«Народных» методов есть несколько. Но смысл их один: сначала нужно удалить старый сайлентблок, зачистить посадочное место на рычаге, и запрессовать новый. С удалением резины обычно проблем не бывает, а удалить наружную обойму (оболочку) бывает сложно.

Перед тем как запрессовать сайлентблок, нужно удалить старый

Как вариант – сделать аккуратный пропил лобзиком (не заденьте сам рычаг), а затем при помощи молотка и какого-то металлического предметы выбить распиленную обойму. Выбрасывать ее не спешите – она может понадобиться при запрессовке.

Затем посадочное место нужно тщательно очистить, удалить все заусенцы и острые кромки. Поверхность должна быть ровная и гладкая. Затем, если сайлентблок не имеет наружно металлической обоймы, его и посадочное место для облегчения процесса смазать. Тут есть два варианта: использовать мыло (мыльный раствор), силиконовую смазку (подойдет для сайлентблоков из полиуретана) или смазку на литиевой основе (с железной обоймой).

Как запрессовать сайлентблок

Далее идет сам процесс. Кто-то использует тиски и кувалду, кто-то только тиски. Самый простой вариант: отцентровать втулку относительно посадочного места и кувалдой вогнать ее на место. Но такой способ требует определенной сноровки. При отсутствии опыта легко повредить не только сайлентблок, но и деталь, в которую он должен быть вставлен.

Чуть более сложный вариант: закрепить рычаг в тиски, отцентровать новую втулку, наставить сверху на нее старую металлическую обойму, сверху какое-нибудь приспособление по которому можно будет бить кувалдой или молотком. Все это отцентровываем и начинаем кувалдой вгонять втулку на место.

Вместо ударов кувалды можно использовать усилие тисков. Тогда вся конструкцию располагаете в горизонтальной плоскости, поджимаете тисками. Крепко прирерживая рычаг или другую деталь, куда запрессовываете сайлентблок, зажимаете тиски до тех пор, пока втулка не станет на место.

Как запрессовать сайлентблок в рычаг

Вот несколько способов того, как можно запрессовать сайлентблок. Какой из них вам больше нравится, тот и используйте.

Отдельно нужно сказать о том, как запрессовать сайлентблок в амортизатор.

Перед тем как, запрессовать сайлентблок в амортизатор, нужно удалить (выбить или выдавить) старый сайлентблок

Снимать старый придется скорее всего по частям – сначала высверлить резину или выдавить (если есть чем). Затем аккуратно ножовочным полотном подпилив наружную обойму, выбить ее молотком (аккуратно, не повредите края посадочного места).

Как запрессовать сайлентблок в амортизатор

Затем вставив подходящий блок и найдя подходящую головку, молотком загоните втулку на место.

Как запрессовать сайлентблок в амортизатор

При всей кажущейся простоте замена сайлентблока требует сноровки и опыта. Если экспериментировать с рычагами еще можно, то запрессовывать сайлентблок крепления двигателя или коробки передач лучше на СТО.

Регулировка развал—схождения — заключительный этап по замене сайлентблоков

После замены сайлентблоков, обязательно требуется произвести регулировку развала—схождения. При нарушении регулировки непосредственно усиливается износ шин, машину начинает уводить налево или вправо. Эту процедуру вполне можно выполнить собственными руками, но сначала разберем что это вообще такое.

- Развал – это вертикальный угол колеса перпендикулярный к поверхности дороги, который обеспечивает полный контакт колеса с дорожным покрытием.

- Схождение – это разница расстояние между передними точками колес на передней оси к задним точкам колес этой же оси, от этого показателя зависть устойчивость машины на дороге и непосредственно износ шин.

Для замеров и регулировки развал схождения нам понадобится:

- Мел.

- Скотч.

- Обычная линейка на которой присутствует миллиметровая шкала.

- Шнурок с грузом.

- Специальная телескопическая линейка.

Стандартный машинный набор инструментов.

регулировка развала

- Для регулировки развала нужно поставить автомобиль на горизонтальную, ровную поверхность, желательно это делать в гараже где есть яма или на эстакаде.

- После этого выставите колеса прямо.

- Теперь наносим две отметки мелом, вертикально, вверху и внизу колеса.

- Далее нам понадобится шнурок с грузом на конце. Прикладываем его к крылу автомобиля, он должен находится строго напротив отметок. Шнурок приклеиваем к крылу скотчем.

- Замеряем линейкой промежуток от обода колеса до шнурка, сверху и снизу где нанесены метки.

- После замера, надо прокатить машину, так чтобы колеса покрутились на 90 градусов, а нанесённые метки встали горизонтально.

- Наносим мелом две отметки, точно также вверху и внизу.

- Снова замеряем расстояние.

- Теперь нужно провернуть колеса на 180 градусов, чтобы последние отметки поменялись расположениями.

- Снова производим замеры.

- Сравниваем три полученных размера. Разница при допустимом угле должна быть не более 1 мм для автомобилей с передним приводом и 1—3 с задним.

- Если развал неправильно отрегулирован, то необходимо произвести регулировку. Что бы это сделать поддомкрачиваем машину и откручиваем колесо.

- Сняв колесо. Отсоединяем при помощи ключей, кронштейн стойки от поворотного кулака.

- Сама регулировка происходит поворотом эксцентрикового болта, расположенного на поворотном кулаке. Насколько требуется регулировка смотрим по ранее произведенных замерах.

- После регулировки собираем все в обратном порядке, и проводим замеры заново, чтобы убедится что все отрегулировано правильно.

регулировка схождения

- Ставим автомобиль на эстакаду и выравниваем колеса.

- На передних колесах ставим две отметки с внутренней стороны как можно ближе к ободу.

- Подготавливаем специальную телескопическую линейку, создав у нее натяжение. Ее концы упираем в поставлены отметки, и выставляем подвижную шкалу, нулевая отметка должна соответствовать непосредственно неподвижному указателю.

- После этого прокатываем машину вперед чтобы телескопическая линейка переместилась в заднею часть колес. При перекате машины, линейка не должна не за что цепляться.

- Теперь проверяем появились ли отклонения на шкале у линейки, у автомобилей с передним приводом показатель должен быть 0 или +-1. При несоответствии показателей необходимо отрегулировать схождение.

- Регулировка схождения выполняется изменением длины рулевых тяг. На тяге необходимо ослабить контргайку и удлинить ее или укоротить, путем выкручивания или соответственно вкручивания самой тяги.

- Затягиваем контргайку.

- Повторно проводим замеры.

Углы колес зависят не только от развала и схождения.

Они также зависят от:

- Состояния ходовой.

- Давления в колесах.

- Загруженности автомобиля.

Способы выпрессовки и запрессовки втулок клапанов ГБЦ

Способ 1

. Самый распространенный, простой и неправильный метод — выбивание втулок с помощью молотка, зубила. Извлечение подобным способом втулок приводит к порче посадочного места в ГБЦ. Такой подход к ремонту чаще наблюдается у мастеров — самоучек.

Способ 2

. Использование специализированной латунной оправки вместо зубила почти полностью исключает риск повреждений газораспределительного механизма, но не даёт полной гарантии качества. Оправка должна быть расположена со стороны седла на направляющую втулку, которую в дальнейшем выбивают молотком.

Способ 3

. Применение специального съемника — это процесс, наиболее оптимальный при изъятии втулок. Правильный демонтаж и монтаж втулок. Основной проблемой при демонтажных работах втулок является снятие слоя металлической поверхности посадочного места. Для наилучшей выпрессовки необходимо нагреть головку блока до девяноста градусов. Перед монтажными работами новых направляющих будет правильнее выдержать их в масле в течение 5-8 минут для пропитки. Головка блока нагревается, а сами втулки охлаждаются с помощью жидкого азота или низких температур морозильной камеры.

Сборка гидравлического пресса своими руками

Если вы решили собрать самодельный пресс своими руками, необходимый для запрессовки сайлентблоков и подшипников, вам потребуются определенные материалы и инструменты.

Потому начните с выбора требующихся комплектующих. Без них собрать самодельный пресс будет невозможно. Вам понадобится:

- Сварочное устройство с электродами;

- Ножовка по обработке металла;

- Болгарка;

- Гидравлический домкрат с подходящими параметрами мощности;

- Оттягивающие пружины (хорошо подходят пружины от кресел авто или дверей);

- Грибок моста со сдвинутыми шлицами (на тот случай, если домкрат будет иметь нижнее расположение);

- Швеллеры;

- Металлическая труба с сечением квадрат или прямоугольник;

- Металлический уголок;

- Стальной лист;

- Полоса из стали;

- Отрезок трубы для головки штока.

Размеры деталей вы выбираете согласно выбранным чертежам, либо подбираете под ваш конкретный разработанный гидравлический пресс.

https://youtube.com/watch?v=vMufrWCAEGw

Когда все готово, можно приступать к работе своими руками.

- Разрежьте металлические заготовки согласно чертежам.

- Выполните на металлических деталях необходимые отверстия, если чертежи предусматривают их наличие. Сверлить уже на собранной конструкции будет проблематично.

- Сварите все компоненты из металла, которые предусматривают применение сварочного аппарата. Тщательно обрабатывайте швы, поскольку на гидравлический пресс будет воздействовать сильная нагрузка. Ваша задача — сделать П-образную конструкцию, надежно привариваемую к основанию.

- Далее идет подвижный стол. Чтобы сделать его, воспользуйтесь трубой или швеллером. Труба должна иметь длину, которая будет меньше, нежели промежуточное расстояние между двумя стойками. Затем приваривается еще кусок трубы, необходимый для штока гидравлического домкрата. В роли направляющих могут выступать металлические полосы. Их длина должна соответствовать ширине станины. Трубу следует завести между стойками. По бокам крепят направляющие полоски. Конструкцию стяните надежными болтами и гайками.

- Чтобы сделать регулировочный самодельный съемный упор для пресса, действуйте так же. Но только на металлических полосках напротив стоек сделайте отверстия. Это позволит фиксировать элемент на нужной высоте.

- Согласно чертежам установите пружины и оттяните ими подвижный рабочий стол.

- Установите на свое место домкрат. Конструкция готова.

Преимущество такого гидравлического пресса для запрессовки в том, что при необходимости гидравлический домкрат можно легко снять и применять самостоятельно. Используя собранный своими руками пресс, вы легко справитесь с заменой сайлентблоков и не только.

Приветствую вас друзья на сайте ремонт автомобилей своими руками. Многие автолюбители совершенно не представляют себе конструкцию сайлентблока и его назначение. Здесь все просто. По сути, этот узел — пара втулок из качественного металла, между которыми вмонтирована специальная резиновая вставка.

Задача узла – соединение между собой двух элементов подвески транспортного средства. Наличие упругих «прослоек» между втулками обеспечивает эффективное погашение колебаний, передаваемых от одного элемента к другому. Более подробно, что такое сайлентблок можно посмотреть тут.