Минимальная толщина передних тормозных колодок

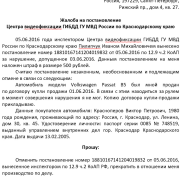

Содержание:

- Признаки износа тормозных колодок

- ZURABb › Блог › Когда менять тормозные колодки?

- Типы фрикционного покрытия колодок

- Проверка степени износа тормозного диска, тормозных колодок и барабанов на Газель NEXT, проверка стояночного тормоза и регулировка регулятора давления.

- Клиновидный износ колодок

- Минимальная толщина тормозных колодок

- Передние и задние тормозные колодки: что нужно знать об износе

- Как часто меняются тормозные колодки

- Периодичность замены

- Признаки неисправной работы

- Как не наткнуться на некачественную подделку

- Какова минимально допустимая толщина тормозных дисков

Признаки износа тормозных колодок

Как правило, если стерлись колодки, важно обращать внимание на следующее:

- эффективность торможения ухудшается;

- при торможении появились вибрации и рывки;

- во время торможения слышны посторонние шумы (скрежет, свист и т.д.);

- автомобиль явно «уводит» при торможении в одну или другую сторону;

- увеличился ход педали тормоза;

Основные причины – сильный износ фрикционных накладок или их отрыв от поверхности самой колодки, неравномерный износ колодок на колесах и т.д. При этом игнорировать проблему с колодками нельзя, так как после износа «мягкого» фрикционного слоя начнется трение металла по поверхности диска или барабана.

Результат – сильный перегрев тормозных механизмов, рабочая поверхность диска или барабана получит глубокие царапины (диски или барабаны нужно будет шлифовать или полностью менять).

Для уведомления водителя о том, когда менять тормозные колодки (наступил износ колодок, приближающийся к критической отметке) многие производители ставят на колодки особый слой, издающий свист или скрип при торможении. Если такой свист появился, необходимо проверить тормозные колодки, износ которых и стал причиной посторонних звуков.

Также некоторые авто имеют специальные датчики износа тормозных колодок. При этом полагаться только на индикаторы в виде свиста и показания электронных датчиков не стоит. Оптимально проверять колодки самостоятельно или в сервисе.

ZURABb › Блог › Когда менять тормозные колодки?

Всем привет дорогие сосайтеры и сегодня мы поговорим о Тормозных колодках и когда же их все таки менять. Тормозная система – едва ли не самая основная, отвечающая за безопасность при движении на автомобиле. И очень многое в ее нормальной работе зависит от состояния тормозных колодок. Работа тормозных колодок постоянно сопряжена с экстремальными условиями. Перепады температур, высокая влажность, грязь — все эти факторы способствуют износу колодок. Именно поэтому, колодки относятся к одним из наиболее часто заменяемых деталей в автомобиле, а проверка тормозных колодок, всегда будет очень важным моментом в обеспечении безопасного движения на машине.

Как часто надо менять колодки?

В принципе, это указано в руководстве по эксплуатации того, или иного автомобиля. Но полагаться только на инструкцию, не только нежелательно, но и опасно. На скорость износа колодок влияет огромное количество факторов, учесть которые практически невозможно. Вот лишь немногие из них: состав, из которого изготовлены фрикционные накладки, свойства металла дисков или барабанов, стиль вождения автовладельца и многое другое. Поэтому, проверка тормозных колодок для их своевременной замены очень важна вне зависимости от указаний производителя автомобиля. На иномарки довольно давно стали устанавливать датчики износа тормозных колодок. Загорелась лампочка – пора менять. Но здесь, все-таки, лучше руководствоваться принципом «Доверяй, но проверяй».

Проверка тормозных колодок!

Случается и такое, что лампочка еще не загорелась, а колодки уже срочно надо менять! Так может получиться по разным причинам. Самые распространенные из которых, как мне кажется — это не аккуратная установка новых колодок при их замене, а так же грязь, ржавчина и различные окисления на датчиках, передающих сигнал о необходимости замены колодок на панель приборов. Если объяснить по простому, то это может выглядеть примерно так: на колодке, на определенном расстоянии от конца(по толщине) колодки, выступает специально предусмотренный контакт, который, при износе колодок до уровня, на котором он установлен, начинает касаться тормозного диска, и тем самым дает сигнал на лампочку в вашей панели приборов

В том случае, если при не осторожном монтаже новых колодок, этот контакт отломался или отогнулся – он не даст вовремя, нужного сигнала. Такой же результат может получиться, если в процессе езды, контакт окислился, загрязнился, заржавел или с ним произошло что то еще нехорошее

Что из этого следует? Каждому автомобилю, время от времени, необходима проверка тормозных колодок, причем не столь важно, сделаете вы это сами или отдадите на проверку в автосервис

Самостоятельная проверка тормозных колодок — это очень просто. Если на автомобиле установлены литые диски с большими отверстиями, через которые можно видеть тормозной механизм, то износ колодок можно проверить даже не снимая колеса. Просто посмотрите, на сколько сильно стерлась колодка (обычно в таком случае видна только наружняя колодка). Если толщину колодки удается определить на глаз- хорошо, если нет- возьмите линейку и замерьте ее, приложив линейку торцом к тормозному диску.

В случае, если отверстия в колесах не открывают достаточной видмости колодок, необходимо снять колесо. Это тоже совсем не сложно и думаю не составит не для кого большого труда. Сняв колесо, появиться возможность оценить и состояние второй колодки и состояние тормозного диска, однако, при сильном износе хотя-бы одной из колодок, необходимо менять обе колодки на колесе, а так же очень желательно и правильно, поменять сразу и на противопожном колесе (на одной оси). По рекомендации некоторых профессионалов, минимальная допустимая толщина колодок, не должна быть меньше, чем 1,5-2 мм, однако, мой совет, при толщине колодок 5 мм и меньше, серьезно задуматься о их замене и при первой возможности заменить.

Изношенные и не замененные вовремя колодки, могут основательно повредить тормозной диск, или барабан. А это уже совсем другие, более масштабные расходы. Но и это не самое главное. Износ тормозных колодок очень сильно сказывается на работе тормозов в целом, что может привести к весьма печальным последствиям.

Типы фрикционного покрытия колодок

Основным рабочим материалом, отвечающим за процесс остановки авто, является фрикционный слой, закрепленный на металлической части колодки. Идеального сочетания материалов, применяемых в их производстве, достичь пока не удалось. Сейчас производятся четыре типа тормозных планок:

- Колодки с нанесенным на них полуметаллическим фрикционным слоем, в котором встречается до 65% составляющих из меди, стальной проволоки или порошка железа, смешанных для лучшего трения с графитом. Их плюс – высокая теплоотдача, а минусы – быстрый износ и шум.

- Планки с приклеенным к ним материалом из органических составляющих: высокотемпературной смолы, резины, стекла, кевлара и углерода. К их положительным качествам можно отнести менее шумную работу и мягкость, а к отрицательным – меньший срок службы и достаточное количество выделяемой ими пыли.

- Колодки с небольшим содержанием металлических элементов, не более 30%, с добавлением органических (вышеописанных) веществ. Что способствует неплохому теплообмену, но сказывается на их шумности.

- Керамические планки, считающиеся на данный момент лучшим вариантом. Их фрикционный слой изготовлен из керамических волокон с добавлением наполнителя, включающего в себя небольшое количество меди. Обладая небольшим весом, эти колодки в эксплуатации более долговечны и производят меньше шума.

Проверка степени износа тормозного диска, тормозных колодок и барабанов на Газель NEXT, проверка стояночного тормоза и регулировка регулятора давления.

Минимально допустимая толщина тормозного диска 30 мм. Если толщина диска менее допустимой, его надо заменить. Рекомендуется одновременно заменять тормозные диски обоих тормозных механизмов передних колес. При наличии рисок диск можно снять и прошлифовать, но с учетом того, чтобы его окончательная толщина была не менее 30 мм.

Проверьте с помощью индикатора параллельность рабочих поверхностей диска относительно друг друга и относительно опорной поверхности диска (поверхности, прилегающей к ступице).

— Предельно допустимая не параллельность рабочих поверхностей — 0,03 мм.— Предельно допустимая суммарная не параллельность рабочих поверхностей относительно опорной поверхности — 0,05 мм.

Перемещая индикатор по рабочим поверхностям диска, проверьте плоскостность поверхностей.

— Предельно допустимая не плоскостность тормозного диска — 0,05 мм.

Вращая диск на ступице проверьте индикатором осевое биение.

— Предельно допустимое биение тормозного диска — 0,15 мм.

Если измеренные значения больше указанных, прошлифуйте или замените тормозной диск. Если после шлифовки тормозного диска его толщина будет менее 30 мм, диск также подлежит замене.

Проверка тормозных колодок на Газель NEXT.

С помощью отвертки проверьте легкость перемещения тормозных колодок в суппорте. Убедитесь, что они не зажимают тормозной диск. Откинув суппорт вверх, проверьте состояние колодок. Если толщина фрикционных накладок менее допустимого значения, замените тормозные колодки. При неравномерном износе накладки или неодинаковом износе накладок одного тормозного механизма переднего колеса замените суппорт в сборе.

Предельные и допустимые размеры тормозных колодок, дисков и барабанов на Газель NEXT.

— Толщина тормозного диска: 32,9-33,1 мм — Минимально допустимая толщина тормозного диска: 30,0 мм — Максимальное биение диска: 0.15 мм — Минимально допустимая толщина фрикционной накладки тормозной колодки: 2 мм — Диаметр рабочей поверхности заднего тормозного барабана: 280 мм — Максимально допустимый диаметр рабочей поверхности заднего тормозного барабана: 283 мм — Длина фрикционной накладки передней колодки: 300 мм — Длина фрикционной накладки задней колодки: 250 мм — Толщина фрикционной накладки задней тормозной колодки (передней/задней): 5,5/5.6 — Минимально допустимая толщина фрикционной накладки тормозной колодки: 1 мм

Для проверки степени износа тормозных колодок заднего тормозного механизма снимите колесо и тормозной барабан. Измерьте толщину фрикционных накладок штангенциркулем или линейкой.

Заменяйте тормозные колодки в следующих случаях:

— Толщина накладок менее 1,0 мм. — Поверхность накладок замаслена. — Накладки непрочно соединены с основанием.

Измерьте диаметр рабочей поверхности тормозного барабана. Если он больше допустимого, замените барабан.

Проверка стояночного тормоза на Газель NEXT.

Стояночный тормоз должен удерживать автомобиль Газель NEXT на уклоне 25% при перемещении рычага в салоне автомобиля на 13 зубцов (щелчков) храпового устройства. Для проверки правильности регулировки стояночного тормоза найдите вблизи места стоянки вашего автомобиля эстакаду или погрузочный пандус высотой Н, равной 1,25 метра, при длине въезда L, равной 5 метров. Такое соотношение соответствует уклону 25%.

При отсутствии такого пандуса для упрощенной проверки стояночного тормоза поставьте автомобиль на ровной площадке. Рычаг переключения передач установите в нейтральное положение, поднимите полностью рычаг стояночного тормоза. Выйдите из автомобиля и попробуйте сдвинуть его с места. Если вам это удалось сделать, срочно отрегулируйте привод стояночного тормоза.

Регулировка регулятора давления тормозной системы Газель NEXT.

Отверните гайку А крепления и отсоедините стойку Б регулятора давления от кронштейна В заднего моста. Ослабьте контргайку, и вращая регулировочный болт на нажимном рычаге, установите расстояние 13-17 мм между центрами оси стойки и отверстия под ось в кронштейне заднего моста. Затяните контргайку, придерживая регулировочный болт. Вставьте ось стойки в отверстие кронштейна и заверните гайку крепления.

Если регулировка проведена правильно, при торможении на горизонтальном участке дороги с твердым покрытием передние колеса должны блокироваться немного раньше задних. Если после регулировки задние колеса блокируются раньше передних или передние блокируются намного раньше задних, то регулятор давления неисправен и его необходимо заменить.

Клиновидный износ колодок

Такой тип износа тормозных колодок может быть обусловлен одной из нескольких причин. Самая распространенная – их неправильный монтаж. В этом случае диск не полностью прилегает к колодкам во время торможения, в результате одна их часть изнашивается, а другая часть остается как новенькая. Другая причина может быть связана с заводским браком или некачественным материалом, использованным во фрикционном покрытии.

Сложнее обстоит дело при неправильной настройке тормозной системы в целом. Многие транспортные средства имеют несколько суппортов. В момент нажатия на педаль тормоза они выдвигаются неодновременно, поэтому колодка может прилегать к диску неравномерно. В этом случае фрикционный материал изнашивается быстрее в той части, к которой прилегает выдвигающийся раньше суппорт.

Также причина может заключаться в неплотном затягивании болтов на направляющих или скобах суппорта. Бывают и иные объяснения клиновидного износа:

- Искривление рычага суппорта, вызванное каким-либо механическим повреждением, например, после ДТП или по причине некачественного ремонта.

- Люфт ступичного подшипника – в результате тормозной диск прижимается с разным усилием к разным участкам колодки.

- Искривление оси подшипникового крепления на стойке.

- На рычагах суппортов образовался окисел, препятствующий его нормальному ходу, – в этом случае внешняя колодка подвергается более интенсивному износу.

Минимальная толщина тормозных колодок

L ada K alina 2 . ПРОВЕРКА СТЕПЕНИ ИЗНОСА ТОРМОЗНЫХ КОЛОДОК, ДИСКОВ И БАРАБАНОВ

В тормозных механизмах передних колес установлены колодки сдатчиком предельного износа тормозных колодок.

На внутренних колодках передних тормозных механизмов установлены индикаторы износа. При достижении минимально допустимой толщины накладок во время торможения контакт индикатора износа соприкасается с тормозным диском и замыкает электрическую цепь сигнализатора в комбинации приборов, информирующего водителя о наступлении предельного износа накладок тормозных колодок.

Чтобы необходимость замены колодок не застала вас врасплох, не дожидайтесь срабатывания сигнализатора износа. Перед дальней поездкой или при перестановке колес визуально проверяйте степень износа колодок и дисков тормозных механизмов.

Если при торможении автомобиль уводит в сторону или слышен посторонний шум, проверьте состояние тормозных колодок.

Для проверки состояния тормозных механизмов передних колес выполните следующее.

Вам потребуются: штангенциркуль, микрометр, отвертка с плоским лезвием.

1 Затормозите автомобиль стояночным тормозом и установите противооткатные упоры («башмаки») под задние колеса.

2. Ослабьте затяжку болтов крепления колес.

3. Поднимите и установите переднюю часть автомобиля на опоры. Окончательно выверните болты крепления и снимите колеса.

4. Проверьте через отверстие в корпусе суппорта состояние колодок тормозных механизмов передних колес.

Измеряется только толщина фрикционной накладки (для наглядности показано на снятой колодке). Толщина металлической пластины основания колодки при измерении не учитывается. Если толщина фрикционных накладок меньше допустимой (табл. 9.1), замените тормозные колодки (см. «Замена тормозных колодок тормозных механизмов передних колес», с. 197).

5. Измерьте толщину тормозного диска. Если его толщина менее допустимой (см. табл. 9.1), замените тормозной диск (см. «Замена тормозного диска тормозного механизма переднего колеса», с. 199).

6. Проверьте подвижность поршней и направляющих пальцев тормозных механизмов отверткой, вставленной между диском и тормозной колодкой. Если колодки не удается сдвинуть, значит, заклинило поршень в тормозном цилиндре или направляющие пальцы суппорта.

7. Осмотрите перемычки воздушных каналов охлаждения диска. При обнаружении трещин в перемычках диск подлежит обязательной замене.

Для проверки состояния тормозных механизмов задних колес выполните следующее.

1. Включите I передачу (переведите селектор автоматической коробки передач в положение «Р») и установите противооткатные упоры («башмаки») под передние колеса.

2. Примерную оценку состояния тормозных колодок заднего тормозного механизма барабанного типа можно провести через контрольное отверстие. Выньте резиновую заглушку из отверстия в тормозном щите колеса.

3. . и оцените состояние колодок.

4. Для более точной оценки состояния тормозных механизмов ослабьте затяжку болтов крепления задних колес.

5 Поднимите и установите заднюю часть автомобиля на опоры. Окончательно выверните болты крепления и снимите колеса.

6. Снимите тормозной барабан (см. «Замена тормозного барабана тормозного механизма заднего колеса», с. 205).

7. Измерьте толщину фрикционных накладок колодок барабанного тормозного механизма задних колес. Если толщина хотя бы одной колодки менее допустимой (см. табл. 9.1), замените тормозные колодки (см. «Замена тормозных колодок тормозных механизмов задних колес», с. 200).

8. Измерьте штангенциркулем диаметр внутренней полости барабана тормозной системы.

Если его диаметр больше допустимого (см. табл. 9.1), замените тормозной барабан (см. «Замена тормозного барабана тормозного механизма заднего колеса», с. 205).

Проверку заднего дискового тормозного механизма проводите аналогично проверке переднего тормозного механизма. Если толщина тормозного диска меньше допустимой (см. табл. 9.1), замените тормозной диск (см. «Замена тормозного диска тормозного механизма заднего колеса», с. 205). Если толщина фрикционных накладок менее допустимой (см. табл. 9.1), замените тормозные колодки (см. «Замена тормозных колодок тормозных механизмов задних колес», с. 200).

По окончании проверок несколько раз нажмите до упора на педаль тормоза. Это необходимо для того, чтобы выбрать зазоры в тормозном механизме, появившиеся после вдавливания поршней в цилиндры.

ДОПУСТИМЫЕ РАЗМЕРЫ ФРИКЦИОННЫХ НАКЛАДОК ТОРМОЗНЫХ КОЛОДОК, ДИСКОВ И БАРАБАНОВ

Передние и задние тормозные колодки: что нужно знать об износе

Каждый водитель знает, что в зависимости от силы нажатия на педаль реализована возможность тормозить плавно или резко. При сильном нажатии на педаль тормоза колодки полностью блокируют колеса

При этом важно учитывать и то, что тормозное усилие на передней и задней оси автомобиля разное

Как правило, в обычных режимах (плавное торможение) машина останавливается практически за счет только передних колес. Если же торможение активное или экстренное, только в этом случае подключается задний тормозной контур.

На практике это означает, что износ передних колодок намного активнее, чем задних. По этой причине менять их нужно чаще. Кстати, с учетом таких особенностей многие производители в целях экономии устанавливают на бюджетные авто и некоторые модели среднего класса передние дисковые тормоза, тогда как на задней оси стоят простые барабанные. В случае наличия закрытых барабанов сзади, износ колодок в такой системе диагностировать сложнее.

Как часто меняются тормозные колодки

Как уже было сказано выше, тормозные колодки – расходный материал, требующий постоянного контроля и регулярной замены во время периодического технического обслуживания. Срок службы колодок сугубо индивидуален и зависит от многих факторов.

Модель и марка автомобиля

Велика разница между тормозными системами спорткара и малолитражки. Например, у первого автомобиля колодки изнашиваются за максимально короткий срок.

Реагенты, которым посыпают дороги, пыль и грязь разрушают тормозные колодки и сокращают срок их службы.

Качество материала, используемого при изготовлении колодки

Каждый уважающий себя производитель старается использовать свой фирменный фрикционный материал. Это может быть различные сплавы, каучук, керамика и другие инновационные решения, обеспечивающие плотное соприкосновение с диском и повышенную стойкость к перегрузкам.

Таким образом, представленная информация дает нам усредненное представление о рабочих возможностях тормозных колодок, но назревает вопросы: когда нужно менять тормозные колодки и особенно многих может заинтересовать: когда менять задние тормозные колодки? Конкретного и исчерпывающего ответа на эти вопросы никто не сможет дать, но можно дать рекомендации.

Дело в том, что если, например, водитель любит быструю и рывковую езду, то и усилий при торможении будет тратиться больше, а значит и колодки, будут расходоваться сильнее. Кроме того, износ тормозных колодок увеличивается при езде в дождливую и сырую погоду, а также на пыльных и грязных дорогах.

Серьезным аргументом в вопросе частоты замены колодок является их качество. Оригинальные запчасти прослужат относительно долго, а дешевые и некачественные колодки придется менять и менее чем за 10 тыс. км.

По способу работы и конструкционным особенностям тормозные колодки автомобиля разделяют на два вида: дисковые и барабанные.

Дисковые тормоза.

Дисковые тормоза.

Барабанные тормоза.

Барабанные тормоза.

Дисковые более эффективные, поэтому их устанавливают обычно на передние колеса, на которые приходится до 70% тормозных усилий.

Однако, в отличии от барабанных колодок, дисковые – менее долговечные. Срок их службы составляет примерно 20 – 40 тыс. км, при том, что задние барабанные способны прослужить до 100 тыс. км. Кроме того, эффективность торможения во многом зависит от качественного состояния тормозных дисков, срок службы которых достаточно велик и может составлять от 50 до 150 тыс. км.

Учитывая тот факт, что на передние колодки нагрузка в два – три раза выше чем на задние, то и меняются они в два-три раза чаще, чем задние. Конечно, есть определенные рекомендации, закрепившиеся в сознании технических мастеров и предлагаемых изготовителем.

Так, в среднем, тормозные колодки низкого и среднего качества рекомендуют менять:

- передние – через 10 – 15 тыс. км

- задние – через 25 – 40 тыс. км.

Колодки более высокого качества и ценового расположения рекомендуется менять:

- передние – через 15 – 20 тыс. км

- задние — через 40 – 60 тыс. км.

Барабанная тормозная система в современных автомобилях устанавливается редко и в основном на заднюю ось.

Замена барабанных колодок осуществляется в среднем через 80 – 100 тыс. км.

Это сильно усредненные рекомендации, но в то же время дающие определенные представления о службе тормозных колодок при их эксплуатации в нормальных погодных и климатических условиях при не слишком резвой езде. К тому же, стоит учесть тот факт, что замена тормозных колодок осуществляется одновременно на одной оси колес. То есть, если решили заменить колодки, то меняем сразу передние или задние. Это исключит неравномерность распределения тормозных усилий на колеса и автомобиль не будет вести в сторону при торможении.

Еще одной важной мелочью является то, что непосредственно после замены колодок, им необходимо «притереться». В этот отрезок пути, равный примерно 1-3 км, тормозная система будет работать не эффективно

Все наладится только тогда, когда площадь соприкосновения колодки и тормозного диска будет максимальной. Если же низкое качество торможения сохраняется по прошествии 10 – 15 км, то скорее всего приобретены некачественны колодки, которые необходимо заменить.

Периодичность замены

Для каждой машины предусмотрена собственная периодичность замены тормозных колодок — она бывает указана в техническом справочнике. Обычно срок не превышает года‐двух активной эксплуатации. Однако это паспортные данные замены не предусматривают все факторы:

- модель/марка автомобиля — у спортивных машин и внедорожников износ тормозных расходников происходит в два раза быстрее, чем у малолитражек;

- регулярное передвижения по городу — на светофорах и в пробках приходится чаще задействовать педаль тормоза;

- дорожные условия — активно разрушают фрикционный материал реагенты, грязь, вода, пыль;

- стиль вождения — резкие остановки и ускорения повышают износ;

- климат региона — перепады температур, холод и жара также оставляют свою ложку дегтя.

Сложные дорожные условия сильно изнашивают фрикционный материал колодок

Сложные дорожные условия сильно изнашивают фрикционный материал колодок

Поэтому куда правильнее регулярно проверять состояние деталей, особенно во время приближения регламентных сроков. В первую очередь надо осмотреть толщину расходников — если фрикционный материал тоньше 1,5–2 мм, надо детали менять. Следует знать, что быстрее изнашиваются передние колодки — на них нагрузка в два раза выше.

Признаки неисправной работы

Чтобы определить точно, сколько ходят тормозные диски, необходимо учитывать несколько факторов. В список входят как эксплуатационные параметры, так и технологические. Производители обычно лимитируют допустимые значения усредненным пробегом. Хотя ресурс тормозных дисков в таком случае окажется не всегда верным.

При выявлении состояния данных элементов системы необходимо мониторить поведение автомобиля во время экстренного типа торможения. В определенных случаях на рулевую колонку передается биение. В такой ситуации необходимо провести непосредственный осмотр дисков, предварительно поочередно сняв колеса.

Приблизительно определить срок службы установленных тормозных дисков помогут не только осмотры, но и самостоятельные замеры штангенциркулем

В процессе замеров необходимо обращать внимание на образовавшиеся последствия эксплуатации:

- глубокие канавки;

- царапины;

- биения;

- сколы;

- резкие перепады толщины и пр.

Опытные автомобилисты рекомендуют проводить замеры не в двух-трех точках, а на 6-8 участках. Таким образом удастся сформировать более правильное представление о геометрии детали.

Измерения должны проводиться на равном удалении от края окружности. Достаточно отступить на 10-15 мм. Допустимым значением биения является показатель 0,01-0,02 мм

Чтобы иметь максимально точные результаты, важно использовать высокоточные приборы, к которым относится электронный штангенциркуль и микрометр, обладающие погрешностью в 0,01-0,005 мм. соответственно

Выявлять проблему можно по косвенным признакам. Водитель почувствует увеличение тормозного пути или удлинение хода педали. Иногда появляется шум и скрежет со стороны колес после нажатия на педаль.

Как не наткнуться на некачественную подделку

Производители прикладывают немалые усилия к тому, чтобы на рынок не поступали подделки и не понижали их рейтинг. Но полностью исключить такой вариант невозможно

Поэтому нужно проявлять бдительность и всегда обращать внимание на несколько важных моментов:

- На настоящих колодках всегда указывается сертификационный знак.

- На поверхности изделий не должно быть никаких инородных тел. Допускается наличие только микроскопических смол.

- Маркировка на упаковке должна полностью соответствовать тому, что указано на самих колодках. Если отличается хоты бы одна цифра, то это является четким свидетельством того, что перед вами подделка.

- Если колодки выпущены производителем, то в упаковке с запчастями также вы найдете сертификат, паспорт соответствия, гарантийный талон. Некоторые дополнительно кладут инструкцию по самостоятельной установке запчасти.

На колодках всегда указывается уникальный код товара. Его можно сверить на сайте производителя.

Какова минимально допустимая толщина тормозных дисков

Минимальная толщина – это та величина, которая определяется компанией-производителем автомобиля. Изначальные параметры могут изменяться во время эксплуатации под действием нескольких факторов:

- мощность двигателя;

- вес автомобиля;

- диаметр дисков;

- материал изготовления и пр.

Более 90% автомобилей, производимых в мире, оснащают именно дисковыми тормозами. Эта конструкция является наиболее востребованной из-за ее невысокой стоимости и надежной работы. Неудивительно, что вопрос о минимальной толщине этой детали волнует абсолютное большинство автолюбителей. По маркировке можно узнать первоначальные параметры и минимально допустимую толщину изделия в числовых значениях. Эту информацию производитель размещает на той области, которая не подвержена истиранию. На степень износа и скорость приближения к минимальной толщине во время эксплуатации влияют многие факторы: технологические особенности, нюансы вождения и обслуживания. Компании-производители указывают усредненные значения допустимого пробега для деталей тормозной системы. Реальное же состояние элементов может отличаться от прогнозируемого.

«Как часто менять тормозную жидкость и зачем это делать» Подробнее

При появлении подозрений в неисправности тормозов следует провести тестирование автомобиля в ситуации экстренного торможения. Водитель может ощутить биение рулевого колеса во время такого маневра. Это означает, что необходим визуальный осмотр. Для этого поочередно снимают все колеса и проводят диагностику. Минимальная толщина задних тормозных дисков, как и передних – это сигнал для проверки всех колес на обеих осях. Определить примерный срок службы диска можно не только во время визуального осмотра, но и с помощью штангенциркуля. Стоит внимательно отнестись к любым следам эксплуатации

Осмотрите деталь: глубокие канавки, сколы, царапины и перепады толщины вплоть до минимальной, а также другие признаки износа должны привлечь ваше внимание. Специалисты проводят измерения не в двух-трех областях диска, а на всем его протяжении, минимум на 6 – 8 участках. При применении такого метода картина будет более полная

Проводить замеры следует не у самого края, а отступив 10 – 15 мм

При применении такого метода картина будет более полная. Проводить замеры следует не у самого края, а отступив 10 – 15 мм

Важно соблюсти одинаковое расстояние от кромки в каждой точке измерения, чтобы точно определить минимальную толщину. Деталь считается рабочей, если показатель биения не превышает значения в 0,01-0,02 мм. Максимально точные измерения позволяют провести электронный штангенциркуль и микрометр

Погрешность этих приборов очень мала и составляет всего 0,01 мм у первого и 0,005 мм у второго

Максимально точные измерения позволяют провести электронный штангенциркуль и микрометр. Погрешность этих приборов очень мала и составляет всего 0,01 мм у первого и 0,005 мм у второго.