Плюсы и минусы двигателя с аббревиатурой gdi

Содержание:

- Что такое система впрыска gdi авто

- Как это устроено и работает

- Устройство и принцип действия системы GDI

- Устройство и принцип работы (на примере электронной системы распределенного впрыска)

- Недостатки (минусы) двигателей GDI

- История GDI и PFI

- Привлекательные и положительные моменты

- Характерные недостатки

- Устройство и принцип действия системы GDI

- Особенности и отличия моторов GDI

- Основные преимущества системы Common Rail по сравнению с обычными «дизелями»:

- Конструкция двигателя серии Gamma

Что такое система впрыска gdi авто

Такую аббревиатуру носят моторы некоторых компаний, например, KIA или Mitsubishi. У других брендов система названа 4D (у японских авто Тойота), знаменитый фордовский Ecoboost с его невероятно малым расходом, FSI – у представителей концерна WAG.

Автомобиль, на моторе которого будет стоять одна из таких лейб, будет оснащен прямым впрыском. Эта технология доступна бензиновым агрегатам, потому что дизель по умолчанию имеет непосредственную подачу топлива в цилиндры. По другому принципу он не будет работать.

Мотор с прямым впрыском будет иметь топливные форсунки, которые установлены так же, как свечи зажигания – в головке блока цилиндров. Подобно дизелю gdi-системы оснащаются ТНВД, которые позволяют преодолеть силу компрессии в цилиндре (бензин в этом случае подается в уже сжатый воздух, в средине такта сжатия или во время впуска воздуха).

Как это устроено и работает

Прямой перенос технологий непосредственного впрыска из авиации показал их преимущество перед преобладающими тогда двигателями с распылением бензина в карбюраторах, но массовое производство автомобилей, с присущими ему заботами о надёжности, стоимости и ремонтопригодности, заставили не спешить. Перспективная инжекторная система настоятельно требовала постепенности во внедрении, поэтому для начала серийная продукция получала схемы моновпрыска в модуль, очень похожий на карбюратор, или распределённого размещения форсунок по цилиндрам, но всё равно действующих в пределах впускного коллектора.

Столкнувшись с проблемами, разработчики топливных систем пытались экспериментировать, применяя схему форкамерного зажигания, а окончательно поместить форсунки в камеру сгорания смогли лишь совсем недавно. За новыми моторами закрепилась аббревиатура GDI (Gasoline Direct Injection), по мере попадания на российский вторичный рынок они тут же были названы «джедаями». С некоторой долей опаски и недоумения, ведь никаких видимых преимуществ это не давало, зато создавало много головной боли владельцам.

Вопрос вполне резонный – зачем усложнять, если распределённый впрыск и так прекрасно работает, моторы экономичны, легко пускаются, обеспечивают все существующие и перспективные экологические нормы. Но конструкторам приходится смотреть вперёд куда дальше, чем покупателям.

Организация непосредственного впрыска подразумевает наличие следующей аппаратуры:

- подкачивающий бензонасос, под низким давлением поставляющий бензин из бака;

- топливный насос высокого давления (ТНВД), создаёт необходимое для прямого впрыска давление бензина на входе в форсунки порядка сотни атмосфер;

- форсунки непосредственного впрыска, электроуправляемые клапаны с распылителями, расположенные в камерах сгорания;

- электронный блок управления, датчики и прочая аппаратура, свойственная системам впрыска с программным управлением.

Топливо подаётся под давлением, меньшим, чем у дизельных двигателей, что связано с легко распыляющимся бензином, но значительно большим, чем у систем впрыска в коллектор (MPI). Всё это позволяет более тонко организовать смесеобразование и получить новые возможности для совершенствования моторов.

Устройство и принцип действия системы GDI

В наши дни системы, аналогичные Gasoline Direct Injection, используют и другие производители автомобилей, обозначая данную технологию TFSI (Audi), FSI или TSI (Volkswagen), JIS (Toyota), CGI (Mercedes), HPI (BMW). Принципиальными отличиями этих систем являются рабочее давление, конструкция и расположение топливных форсунок.

Конструктивные особенности двигателей GDI

Система питания воздухом двигателя GDI

Классическая система непосредственного впрыска топлива конструктивно состоит из следующих элементов:

- Топливный насос высокого давления (ТНВД). Для корректной работы системы (создания тонкого распыливания) бензин в камеру сгорания должен подаваться под высоким давлением (аналогично дизельным моторам) в пределах 5…12 МПа.

- Электрический топливный насос низкого давления. Подает топливо из бензобака к ТНВД под давлением 0,3…0,5 МПа.

- Датчик низкого давления. Фиксирует уровень давления, созданного электрическим насосом.

- Форсунки высокого давления. Осуществляют впрыск топлива в цилиндр. Оснащены вихревыми распылителями, позволяющими создавать требуемую форму топливного факела.

- Поршень. Имеет особую форму с выемкой, которая предназначена для перенаправления горючей смеси к свече зажигания двигателя.

- Впускные каналы. Имеют вертикальную конструкцию, благодаря чему возникает обратный вихрь (закручен в противоположную сторону по сравнению с другими типами двигателей), выполняющий функцию направления смеси к свече зажигания и обеспечивающий лучшее наполнение камеры сгорания воздухом.

- Датчик высокого давления. Располагается в топливной рампе и предназначен для передачи информации в электронный блок управления, который изменяет уровень давления в зависимости от актуальных режимов работы двигателя.

Режимы работы системы прямого впрыска

Схема работы непосредственного впрыска топлива

Как правило, двигатели с непосредственным впрыском имеют три основных режима работы:

- Впрыск в цилиндр на такте сжатия (послойное смесеобразование). Принцип работы в этом режиме заключается в образовании сверхбедной смеси, что позволяет максимально экономить топливо. В начале в камеру цилиндра подается воздух, который закручивается и сжимается. Далее под высоким давлением осуществляется впрыскивание топлива и перенаправление полученной смеси к свече зажигания. Факел получается компактным, поскольку формируется на этапе максимального сжатия. При этом топливо как бы окутано прослойкой воздуха, что уменьшает тепловые потери и предотвращает предварительный износ цилиндров. Режим используется при работе мотора на малых оборотах.

- Впрыск на такте впуска (гомогенное смесеобразование). Состав топлива в этом режиме близок к стехиометрическому. Подача воздуха и бензина в цилиндр происходит одновременно. Факел смеси при таком впрыске имеет коническую форму. Применяется при мощных нагрузках (скоростной езде).

- Двухстадийный впрыск на такте сжатия и впуска. Применяется при резком ускорении машины, движущейся на малой скорости. Двойной впрыск в цилиндр позволяет снизить вероятность детонации, которая может возникнуть в моторе при резкой подаче обогащенной смеси. Вначале (на такте впуска воздуха) подается небольшое количество бензина, что приводит к образованию обедненной смеси и снижению температуры в камере сгорания цилиндра. На такте максимального сжатия подается оставшаяся часть топлива, что делает смесь богатой.

Устройство и принцип работы (на примере электронной системы распределенного впрыска)

Устройство системы впрыска

Устройство системы впрыска

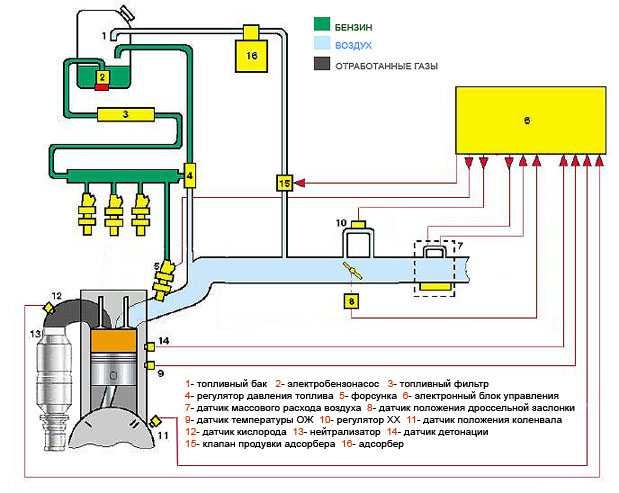

В современных впрысковых двигателях для каждого цилиндра предусмотрена индивидуальная форсунка. Все форсунки соединяются с топливной рампой, где топливо находится под давлением, которое создает электробензонасос. Количество впрыскиваемого топлива зависит от продолжительности открытия форсунки. Момент открытия регулирует электронный блок управления (контроллер) на основании обрабатываемых им данных от различных датчиков.

Датчик массового расхода воздуха служит для расчета циклового наполнения цилиндров. Измеряется массовый расход воздуха, который потом пересчитывается программой в цилиндровое цикловое наполнение. При аварии датчика его показания игнорируются, расчет идет по аварийным таблицам.

Датчик положения дроссельной заслонки служит для расчета фактора нагрузки на двигатель и его изменения в зависимости от угла открытия дроссельной заслонки, оборотов двигателя и циклового наполнения.

Датчик температуры охлаждающей жидкости служит для определения коррекции топливоподачи и зажигания по температуре и для управления электровентилятором. При аварии датчика его показания игнорируются, температура берется из таблицы в зависимости от времени работы двигателя.

Датчик положения коленвала служит для общей синхронизации системы, расчета оборотов двигателя и положения коленвала в определенные моменты времени. ДПКВ – полярный датчик. При неправильном включении двигатель заводится не будет. При аварии датчика работа системы невозможна. Это единственный “жизненно важный” в системе датчик, при котором движение автомобиля невозможно. Аварии всех остальных датчиков позволяют своим ходом добраться до автосервиса.

Датчик кислорода предназначен для определения концентрации кислорода в отработавших газах. Информация, которую выдает датчик, используется электронным блоком управления для корректировки количества подаваемого топлива. Датчик кислорода используется только в системах с каталитическим нейтрализатором под нормы токсичности Евро-2 и Евро-3 (в Евро-3 используется два датчика кислорода- до катализатора и после него).

Датчик детонации служит для контроля за детонацией. При обнаружении последней ЭБУ включает алгоритм гашения детонации, оперативно корректируя угол опережения зажигания.

Здесь перечислены только некоторые основные датчики, необходимые для работы системы. Комплектации датчиков на различных автомобилях зависят от системы впрыска, от норм токсичности и пр.

Про результатам опроса определенных в программе датчиков, программа ЭБУ осуществляет управление исполнительными механизмами, к которым относятся: форсунки, бензонасос, модуль зажигания, регулятор холостого хода, клапан адсорбера системы улавливания паров бензина, вентилятор системы охлаждения и др. (все опять же зависит от конкретной модели)

Из всего перечесленного, возможно, не все знают, что такое адсорбер. Адсорбер является элементом замкнутой цепи рециркуляции паров бензина. Нормами Евро-2 запрещен контакт вентиляции бензобака с атмосферой, пары бензина должны собираться (адсорбироваться) и при продувке посылаться в цилиндры на дожиг. На неработающем двигателе пары бензина попадают в адсорбер из бака и впускного коллектора, где происходит их поглощение. При запуске двигателя адсорбер по команде ЭБУ продувается потоком воздуха, всасываемого двигателем, пары увлекаются этим потоком и дожигаются в камере сгорания.

Недостатки (минусы) двигателей GDI

Описание двигателей GDI было бы не полным без упоминания отрицательных моментов ах эксплуатации.

- Главный минус связан со сложностями системы впуска и подачи топлива. В таком варианте впрыска, двигатель GDI становится крайне чувствительным к качеству используемого топлива. В итоге проблема закоксовывания форсунок становится актуальной для водителя. Она вызовет потерю мощности и увеличение расхода топлива.

- Также в минусы можно отнести сложность обслуживания и стоимость ремонта, замены деталей и агрегатов топливной системы, поэтому важным моментом является контроль за состоянием топливной системы автомобиля.

- Дополнительно, двигатели GDI и другие с непосредственным впрыском топлива, выбрасывают большее количество сажевых частиц, чем устройства с впрыском MPI (распределенным, в коллектор), что вынуждает ставить сажевые фильтры в последних поколениях моторов.

- Также, двигатели GDI склонны к нагарообразованию во впускном коллекторе и на клапанах при пробеге более 100 тысяч километров, что вынуждает владельцев обращаться в сервис для очистки.

В обслуживании двигатель GDI дороже, но рабочие характеристики перекрывают этот минус. Тем более, есть средства, помогающие повысить ресурс капризных деталей и узлов.

История GDI и PFI

Бензиновые двигатели внутреннего сгорания прошли долгий путь с тех пор, как Луиджи де Кристофорис впервые изобрел карбюратор в 1876 году. Однако смешивание топлива с воздухом в карбюраторе до того, как он попадет в камеру сгорания, по-прежнему было основной технологией, используемой в бензиновых автомобилях вплоть до 1980-х годов.

Только в этом десятилетии производители оригинального оборудования (OEM) начали переход от карбюраторных двигателей к одноточечному впрыску топлива, чтобы решить некоторые проблемы с управляемостью и растущую озабоченность по поводу выбросов выхлопных газов. Хотя технологии развивались быстро.

Когда в конце 1980-х годов появился PFI, это был большой шаг вперед в конструкции впрыска топлива. Он преодолел многие проблемы с производительностью, связанные с одноточечным впрыском и более ранними карбюраторными двигателями. При распределенном впрыске топлива (PFI) или многоточечном впрыске топлива (MPFI) топливо впрыскивается во впускное отверстие каждой камеры сгорания через специальный инжектор.

В двигателях PFI используется трехкомпонентный каталитический нейтрализатор, датчики выхлопных газов и система управления двигателем с компьютерным управлением для постоянной регулировки соотношения топлива и воздуха, впрыскиваемого в каждый цилиндр. Тем не менее, технология развивается, и по сравнению с современной технологией бензиновых двигателей с непосредственным впрыском (GDi), PFI не так экономичен по топливу и не способен соответствовать сегодняшним все более строгим стандартам выбросов.

Различиядвигателей GDI и PFI

В двигателе GDi топливо впрыскивается непосредственно в камеру сгорания, а не во впускное отверстие. Преимущество этой системы в том, что топливо используется более эффективно. Без необходимости закачки топлива во впускной канал значительно снижаются механические и насосные потери.

В двигателе GDi топливо также впрыскивается под более высоким давлением, поэтому размер капель топлива меньше. Давление впрыска превышает 100 бар по сравнению с давлением впрыска PFI от 3 до 5 бар. Размер капель топлива с GDi составляет <20 мкм по сравнению с размером капель PFI от 120 до 200 мкм.

В результате двигатели GDi обеспечивают более высокую выходную мощность при том же количестве топлива. Бортовые системы управления уравновешивают весь процесс и точно контролируют регулируемые выбросы. Система управления двигателем запускает форсунки в оптимальный момент на определенное время в зависимости от потребности и условий вождения в этот момент. В то же время бортовой компьютер вычисляет, работает ли двигатель слишком богато (слишком много топлива) или слишком бедно (слишком мало топлива), и немедленно соответствующим образом регулирует ширину импульса форсунки (IPW).

Двигатели GDi последнего поколения представляют собой сложные машины, работающие с очень жесткими допусками. Для повышения топливной экономичности и снижения выбросов в технологии GDi используются прецизионные компоненты в условиях высокого давления. Поддержание чистоты системы форсунок имеет решающее значение для работы двигателя.

Химия присадок к топливу основана на понимании того, как работают эти разные двигатели. На протяжении многих лет компания Innospec адаптировала и совершенствовала свои пакеты присадок к топливу, чтобы они соответствовали требованиям новейших технологий двигателей. Ключевым моментом в этом процессе является понимание инженерной мысли, лежащей в основе различных конструкций двигателей.

Привлекательные и положительные моменты

Чтобы найти плюсы, которые могли сделать двигатель GDI привлекательным для покупки, пришлось сильно постараться. Получилось их немного:

- Качественная работа мотора на обеднённой топливной смеси.

- Передвижение в условиях города сопровождается низким расходом топлива. Эти плюсы хорошо ощущаются при стоянии в пробках, когда двигатель работает на холостых оборотах. В таком режиме бензин расходуется на 25% меньше. При скоростных режимах эта экономия теряет свою актуальность.

- Высокая мощность и большие показатели тяги.

В двигателе впрыск топлива осуществляется непосредственно в камеру сгорания

В двигателе впрыск топлива осуществляется непосредственно в камеру сгорания

Негативные особенности

Если плюсы нам приходилось буквально «высасывать из пальца», то проблемы двигателя GDI находятся на поверхности, они очевидны и настолько серьёзны, что игнорировать их не получится.

- Выбор топлива.

Начать стоит с высокой требовательности относительно качества топлива. Эти минусы самые существенные для каждого россиянина, который в силу обстоятельств вынужден пользоваться не самым качественным бензином. В идеале необходимо использовать бензин, октановое число которого превышает отметку 101. Для России такое топливо недоступно, использование 98-го бензина, пусть даже самого качественного, приведёт к тому, что двигатель довольно быстро выйдет из строя. Не позволительно использование топлива с искусственно увеличенным октановым числом за счёт присадок, добавок и очистителей. Автомобиль оповестит своего владельца про использование ненадлежащего бензина вибрациями кузова, которые мимо внимания точно не пройдут. Минусы не заканчиваются на проблемах с выбором топлива.

У бензина, который можно использовать для GDI двигателя, октановое число должно превышать отметку 101

У бензина, который можно использовать для GDI двигателя, октановое число должно превышать отметку 101

- Форсунки.

Форсунки доставляют немало проблем автовладельцу. Они устанавливаются непосредственно на цилиндры, внутри которых создаётся давление. Обычные модели форсунок не выдержат таких условий работы. Казалось бы, можно купить новую деталь, установить её и продолжать эксплуатацию авто. Такое решение невозможно, поскольку форсунки не поддаются разборке, их нельзя прочистить и реанимировать, а купить можно только в цельном виде. Такие минусы в работе агрегата приносят неудобства водителям и приумножают расходы на эксплуатацию GDI. Не стоит надеяться на низкую стоимость форсунок. Здесь водителя также ждёт неприятная новость.

Рабочий потенциал форсунок, которые созданы для работы в условиях повышенного давления, не радует своей длительностью. Минусы нарастают, как снежный ком, а мы ещё не подобрались к последнему пункту.

- Воздухопропускной фильтр и гидрокомпенсаторы.

Приобретая двигатель GDI, морально подготовьте себя к частому обслуживанию воздушного фильтра. Гидрокомпенсаторы будут напоминать о себе стучанием. Даже после прокачки или полноценной замены этих элементов проблема возникнет вновь после короткого времени. Такое поведение агрегата GDI сложно объяснить, адекватная причина до сих не найдена.

Обзор получился разгромным, с негативным оттенком. Минусы имеются в каждом двигателе, но не такие существенные, как в случае с «джедаем». Конструкторы продолжают работать над усовершенствованием этого автомобильного механизма, пытаясь недостатки превратить в плюсы. Мы не теряем надежды, что в ближайшем будущем их работа принесёт положительные результаты и каждый российский водитель сможет без опасений купить автомобиль с двигателем GDI, в котором будут одни плюсы.

Характерные недостатки

Но ни одна система не может обойтись без определённых минусов. Потому стоит заранее узнать, чем же так плох двигатель типа GDI, какой его главный недостаток и насколько минусы превосходят плюсы, или наоборот.

Начнём с того, что двигатель GDI использует более сложную систему впуска топлива, в конструкции которого присутствует ТНВД, аналогичный применяемым на дизельных моторах. В результате проявляется недостаток в виде повышенной чувствительности к качеству используемого топлива. Это относится к вхождению в бензин разных твёрдых компонентов, соединений железа, фосфора, серы и прочих веществ. Если регулярно заливать низкокачественное топливо, мотор начнёт ломаться.

У двигателя с системой непосредственного впрыска есть ещё один недостаток. Он заключается в том, что технология достаточно специфическая, и только ограниченное количество автосервисов могут предложить свои услуги по ремонту и обслуживанию подобных ДВС.

Процедуры ремонта отличаются своей сложностью в сравнении с обычными инжекторными двигателями с распределённым типом впрыска.

Владельцы автомобилей с силовыми установками GDI сталкиваются с тем, что на рынке предлагается небольшое количество запчастей. Детали для них не особо пока распространены в нашей стране. Потому порой, когда возникает поломка и необходимость замены элемента, его приходится заказывать и ждать по несколько недель, что автоматически не позволяет эксплуатировать машину.

Учитывая все эти моменты, нужно внимательно подумать о рациональности приобретения такого двигателя, поскольку придётся решать вопрос с ремонтом, обслуживанием и поиском хороших автозаправочных станций.

Устройство и принцип действия системы GDI

Хотя принцип работы системы разных производителей остается неизменным, они отличаются друг от друга. Основные различия в напоре, которое создает топливный насос, расположении ключевых элементов и их форме.

Конструктивные особенности двигателей GDI

Двигатель с прямой подачей горючего будет оснащаться системой, в устройство которой будут входить такие элементы:

- Насос, подающий топливо под высоким напором (ТНВД). Бензин должен не просто поступать в камеру, а в ней он должен распыляться. По этой причине его напор должен быть высокий;

- Дополнительный насос подкачки, благодаря которому горючее подается в резервуар ТНВД;

- Датчик, который фиксирует силу напора, создаваемого электронасосом;

- Форсунка, способная под высоким давлением распылять бензин. В ее конструкцию входит специальный распылитель, формирующий требуемую форму факела, который образуется в результате сгорания горючего. Также эта деталь обеспечивает качественное смесеобразование непосредственно в самой камере;

- Поршни в таком моторе будут иметь особенную форму, которая зависит от типа факела. Каждый производитель разрабатывает свою конструкцию;

- Каналы впускного коллектора также имеют особенную конструкцию. Она обеспечивает образование завихрения, которое направляет смесь в область электродов свечи зажигания;

- Датчик, фиксирующий высокое давление. Его устанавливают в рампу топливной системы. Этот элемент помогает блоку управления контролировать разные режимы работы силовой установки;

- Регулятор давления в системе. Подробней о его устройстве и принципе работы рассказывается здесь.

Режимы работы системы прямого впрыска

Работа моторов gdi может проходить в трех разных режимах:

- Экономный режим – впуск топлива, когда поршень выполняет такт сжатия. В этом случае горючий материал получается обедненным. На такте впуска камера заполняется воздухом, клапан закрывается, объем сжимается, и в завершение процесса под напором осуществляется распыление бензина. За счет образовавшегося вихря и формы днища поршня ВТС хорошо перемешивается. Сам факел оказывается максимально компактной формы. Плюс такой схемы в том, что топливо не попадает на стенки цилиндров, что снижает термическую нагрузку. Такой процесс активируется, когда коленвал вращается на небольших оборотах.

- Скоростной режим – впрыск бензина в этом процессе будет происходить, когда в цилиндр подается воздух. Сгорание такой смеси будет в виде конического факела.

- Резкое ускорение. Впрыскивание бензина происходит в двух стадиях – частично на впуске, частично – на сжатии. Первый процесс будет приводить к образованию обедненной смеси. Когда ВТС заканчивает сжиматься, осуществляется впрыск остальной части порции. Результат такого режима – устранение возможной детонации, которая может появиться, когда агрегат сильно разогрет.

what is a GDI engine?

Смотрите это видео на YouTube

Особенности и отличия моторов GDI

Принцип работы двигателя GDI представляет собой своеобразный «симбиоз» привычных бензиновых и дизельных ДВС. Начнем с того, что для нормальной работы любого двигателя внутреннего сгорания в цилиндры необходимо подать так называемую топливно-воздушную смесь. Другими словами, определенная часть горючего смешивается в необходимой пропорции с частью воздуха применительно к разным режимам работы мотора. От состава смеси напрямую зависит мощность двигателя, КПД, экономичность, экологичность и ряд других характеристик.

Большинство бензиновых и дизельных двигателей сегодня:

- моторы с внешним смесеобразованием. К таковым относятся устаревшие карбюраторные агрегаты на бензине и современные атмосферные, компрессорные или турбированные инжекторные бензиновые моторы. В таких двигателях процесс приготовления топливно-воздушной смеси происходит отдельно (во впускном коллекторе), после чего готовый заряд поступает в цилиндры и воспламеняется от свечи системы зажигания;

- двигатели с внутренним смесеобразованием. Данный тип агрегатов представлен дизельными моторами, в которых порция дизтоплива подается напрямую в цилиндры и смешивается с уже имеющимся там воздухом. Воспламенение заряда происходит от контакта подаваемой солярки с разогретым от сжатия объемом воздуха, то есть без участия внешнего источника воспламенения;

Двигатель GDI представляет собой бензиновый мотор, в котором процесс смесеобразования аналогичен дизельному, то есть топливо впрыскивается прямо в цилиндры, где происходит смешивание с поданным ранее воздухом. При этом полученная топливно-воздушная смесь воспламеняется в цилиндре посредством искры от свечи зажигания.

Если сказать иначе, воздух поступает в двигатель отдельно, форсунка GDI осуществляет непосредственный впрыск топлива в цилиндр, затем происходит перемешивание компонентов, после чего поджиг смеси осуществляет электрическая искра свечи зажигания. Следует добавить, что во время такого смесеобразования конструкторами учитывается ряд аэродинамических особенностей для получения оптимально упорядоченного состава смеси. По этой причине конструкция поршня и камеры сгорания существенно отличается от аналогов в двигателях с внешним смесеобразованием, а также форкамерных ДВС. Днище поршня имеет особую форму для направления факела распыла на свечу зажигания, ГБЦ получила вертикальные прямые впускные каналы, что позволяет «закручивать» воздух в цилиндрах двигателя. Благодаря такому устройству топливно-воздушная рабочая смесь в GDI движется по строго заданной траектории.

Более того, состав смеси отличается в разных участках общего объема цилиндра. В результате подобных решений двигатели линейки GDI способны работать на сильно обедненной смеси, которая была бы непригодна для работы обычного бензинового мотора. Необходимое для воспламенения от искры соотношение топлива и воздуха концентрируется в цилиндре GDI в области расположения свечи зажигания, в то время как по условным «краям» цилиндра смесь остается максимально обедненной.

Еще одной особенностью двигателя GDI является наличие двух топливных насосов:

- привычный электробензонасос в топливном баке;

- топливный насос высокого давления (ТНВД) с механическим приводом от ДВС;

Данное решение также является аналогом принципа подачи топлива в дизельном двигателе. В моторах GDI давление впрыска составляет около 50 бар, в то время как в обычных бензиновых ДВС около 3 бар.

Основные преимущества системы Common Rail по сравнению с обычными «дизелями»:

- Установление жестких требований к двигателям в плане экологичности и экономичности. Требования эти ужесточаются с каждым годом. Дизельные двигатели с устаревшими системами впрыска не способны соответствовать требованиям по защите окружающей среды от вредных выхлопов.

- За счет повышенного давления топлива система CRDi обеспечивает значительную экономию топлива. Чем выше давление топлива в камере сгорания, тем более тонким будет его распыл. Благодаря этому происходит более полное и эффективное сгорания смеси на фоне меньших выбросов вредных веществ и возрастания мощности.

- Кроме того, постоянное высокое давление в магистрали обеспечивает точное дозирование горючего на протяжении всей длительности впрыска. С классическим ТНВД создать повышенное давление в топливной системе просто невозможно.

- При возникновении изменений расхода топлива в каналах от ТНВД к форсункам, появляются, так называемые, «волны» давления, которые «пульсируют» по топливопроводу. Это «волновое гидравлическое давление» разрушает топливную систему. По этой причине не существует ТНВД, в которых давление на форсунки составляет более 300 бар. В свою очередь, система Common Rail формирует давление до 2000 бар. Значительных разрушительных колебаний при этом не происходит, а вся работа ведется внутри форсунки.

CRDi (Common Rail Direct Injection), также известная автолюбителям как Common Rail

— это современная аккумуляторная топливная система, которая применяется в дизельных двигателях. Работа системы основана на подаче горючего от общего аккумулятора к форсункам. Разработана она фирмой Bosch.

Некоторые автолюбители ошибочно полагают, что эта система малораспространённая и даже экзотичная. Тем не менее, такая система питания широко используется многими известными производителями, только называется она в большинстве случаев по-разному:

- Volkswagen: TDI; Fiat: CDTi, DdiS, TtiD или JTD;

- Daimler: CRD, CDI;

- Hyundai и Kia: CRDi;

- General Motors: CDTi, VCDi.

Также двигатели с CRDi довольно активно используют в судостроении и на ЖД локомотивах. Значение термина CRDi можно перевести как прямой впрыск топлива по общей магистрали.

Система CRDi состоит из:

- топливного насоса высокого давления

- клапана дозирования топлива

- регулятора давления топлива или контрольного клапана

- топливной рампы и форсунок.

Все элементы объединены топливопроводами.

В системе CRDi насос нагнетает топливо под достаточно высоким давлением, которое может доходить до 300 МПа в зависимости от того, какой у двигателя режим работы, в общую топливную магистраль с существенным объёмом, то есть, в аккумулятор. При этом применяется непосредственный впрыск топлива.

Система CRDi применяется в дизельных двигателях, однако по конструкции у неё имеется немало сходств с бензиновыми двигателями. Главное различие заключается в принципе воспламенения топлива

. Ключевой особенностью системы CRDi можно назвать независимость процессов впрыскивания от угла поворота коленчатого вала, что впоследствии позволяет достигнуть высокого давления впрыскивания на частичных режимах.

Управление впрыском сделало возможным значительно снизить токсичность выхлопных газов и уменьшить шум дизельного двигателя. Схема CRDi полностью выполняет экологические стандарты Euro 5.

При выборе нового или подержанного автомобиля покупатели обращают особое внимание на то, какой двигатель располагается в подкапотном пространстве, смотрят на его характеристики, сильные и слабые стороны, а также возможные неисправности. Всё это позволяет понять, насколько правильной и рациональной будет покупка того или иного транспортного средства

В истории каждой автокомпании есть как взлёты, так и падения относительно создания силовых установок. Некоторые моторы становятся образцовыми, а о других хочется скорее забыть

Всё это позволяет понять, насколько правильной и рациональной будет покупка того или иного транспортного средства. В истории каждой автокомпании есть как взлёты, так и падения относительно создания силовых установок. Некоторые моторы становятся образцовыми, а о других хочется скорее забыть.

Одним из часто обсуждаемых двигателей является корейский CRDI. Разработка принадлежит инженерам . Здесь речь идёт о дизельном силовом агрегате, оснащённым системой непосредственного впрыска горючего. Именно этот мотор устанавливается только на корейские автомобили разных моделей. Но если говорить сугубо о конструктивных особенностях, то схожие ДВС встречаются на машинах европейских компаний.

Конструкция двигателя серии Gamma

Двигатель бензиновый, четырехтактный, четырехцилиндровый, рядный, шестнадцатиклапанный, с двумя распределительными валами.

В верхней части головки блока цилиндров установлены два распределительных вала. Один вал приводит впускные клапаны газораспределительного механизма, а другой — выпускные. Особенностью конструкции распределительного вала является то, что кулачки напрессованы на трубчатый вал. Клапаны приводятся в действие кулачками распределительного вала через цилиндрические толкатели. Привод распределительных валов — цепью от звездочки на носке коленчатого вала. Использован гидромеханический натяжитель цепи. На двигателях разных поколений применяется система регулирования фаз газораспределения, то есть изменения момента открытия и закрытия клапанов. У двигателей поколения Gamma I происходило изменение положения распределительного вала впускных клапанов, а на втором поколении – на обоих распределительных валах.

Система питания двигателя – распределенный впрыск топлива. На каждой свече установлена индивидуальная катушка зажигания.