Порядок затяжки головки блока мтз 80

Содержание:

- Как отрегулировать клапаны на МТЗ-80 и МТЗ-82

- Зазоры клапанов Д-245, регулировка двигателя

- Обслуживание агрегата

- Регулировка клапанов МТЗ-82

- Регулировка клапанов на двигателе Д-240

- Подготовка стягиваемой поверхности блока и головки

- Установка гильзы

- Правила проведения затяжки крепления

- Регулировка клапанов МТЗ 80

- ГРМ и клапаны дизеля Д-245

- Снятие головки цилиндров

- Модификации

- Как контролировать момент затяжки

- Момент затяжки болтов головки блока цилиндров мтз 80

- Замена коренных и шатунных вкладышей

Как отрегулировать клапаны на МТЗ-80 и МТЗ-82

Регулировка клапанов трактора МТЗ-80 и его аналогов (МТЗ-82) — составная и важная задача при техническом обслуживании системы газораспределения дизеля и после его ремонта. Эти действия позволяют улучшить работу двигателя, сократить расход топлива, повысить мощность и КПД. Многое зависит от режима и условий эксплуатации трактора. Качественная работа дизеля отражается на его долговечности и надёжности. При интенсивной эксплуатации двигатель и его составные части получают существенную нагрузку. Она отражается на геометрии многих деталей. Клапана и прочие элементы газораспределительного механизма подвергаются термической нагрузке (сильному нагреву), механическим и динамическим перегрузкам. Вибрация, постоянное движение, перепады температуры.

Содержание работ

Весь смысл операции состоит в получении нужных зазоров между бойками коромысел и торцами стержней регулируемых клапанов. При этом следует точно подтянуть болты крепления цилиндров. Следует помнить, что регулировка клапанов трактора МТЗ-82 (и предшественника МТЗ-80) обязана выполняться в чёткие промежутки времени. Сначала, непосредственно после процедуры обкатки, а потом последующие 480 часов конкретной эксплуатации. Любая разборка цилиндров в последующее время подразумевает аналогичные действия. Явным признаком экстренной настройки может служить стук клапанов. Тогда производят внеплановую регулировку. При ухудшении качества работы двигателя, появления задымлённости медлить с проверкой клапанов не стоит!

Очерёдность работ

При наличии элементарных технических навыков, знания устройства двигателя, умения обращаться с простым слесарным инструментом, эту регулировку можно выполнить самостоятельно. Но главное — строго соблюдать очерёдность действий. Начинать регулировку надо с приготовления доступности к крышке головки блока цилиндров. Потом снимают с крышки цилиндров защитный кожух. После следует контролировать силу затяжки креплений у стоек вала коромысел. При этом поршень первого цилиндра обязан быть в положении ВМТ (верхняя мёртвая точка), а его клапаны плотно прижаты (другими словами — закрыты).

На винте для регулировки необходимо ослаблять контргайку нужного клапана, а после, вкручивая или выкручивая винт, выставляют требуемый по щупу зазор между бойком и торцом. Щуп — это мерка, шаблон с определённым значением величины. Ведь измерить зазор другим, примитивным способом в данных условиях нереально. Выполнив регулировку зазора, надо очень крепко закрутить контргайку и сделать контрольную проверку щупом величины зазора. При этом необходимо прокручивать штангу.

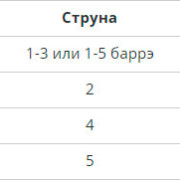

Разумеется, клапаны надо подвергать регулировке в строгой очерёдности по формуле работы цилиндров в двигателе. Первый, третий, четвёртый, второй. Это делают при помощи вращения коленчатого вала на половину оборота, причём по часовой стрелке!

Дополнительные наставления

Запрещается закручивать гайки быстро, туго и резкими движениями. Это делается спокойно и равномерно, в несколько заходов

Важно давать возможность и свободу для перемещения закручиваемых элементов. Так проще правильно выставить их положение. Закручивать крепёж важно на тёплом двигателе

Существует схема очерёдности затяжки болтов головки блока цилиндров. Её можно посмотреть в руководстве по регулировке газораспределительного механизма. Эта схема позволяет произвести затяжку качественно, обеспечив идеальную герметичность двигателю

Закручивать крепёж важно на тёплом двигателе. Существует схема очерёдности затяжки болтов головки блока цилиндров

Её можно посмотреть в руководстве по регулировке газораспределительного механизма. Эта схема позволяет произвести затяжку качественно, обеспечив идеальную герметичность двигателю.

Приведённый выше пример описывает самый простой способ регулировки клапанов двигателя. Существуют и альтернативные методы. Например, двукратный метод. Вам понадобится помощник, так как будет необходимо нажимать педаль сцепления и проворачивать маховик, сверяя положение меток, сделанных специально для этой цели.

Помните главное — техника любит уход, заботу, интеллектуальный подход и бережное отношение!

agromania.com.ua

Зазоры клапанов Д-245, регулировка двигателя

Двигатели модели Д-245 – это 4-тактные силовые установки, оборудованные 4 цилиндрами, которые размещаются вертикально в ряд. Мотор оборудуется системой непосредственного впрыска, что обеспечивает повышенный уровень сгорания топлива, а соответственно и более высокий КПД. Однако для корректной работы силовой установки требуется своевременная регулировка клапанов двигателя Д-245.

Двигатель Д-245

С целью обеспечения лучшего уровня приемистости применяется турбинный компрессор с возможностью корректировки потока воздуха. Благодаря этому обеспечиваются повышенный уровень крутящего момента даже при минимальном количестве оборотов коленвала. При этом подобный двигатель с турбиной выводит отработанные газы, которые соответствуют европейским стандартам Евро 3. Но вся серия подобных моторов предназначена для использования только в условиях температуры окружающей среды, находящейся в пределах -45 – +45 градусов. Главным местом использования этих агрегатов является их установка в дорожную, строительную, а также колесную технику.

Для корректной работы двигателя требуется регулировка клапанов

Регулировка затяжки головки блока цилиндров

Порядок затяжки болтов ГБЦ определяет последовательность и силу, с которой проводится закручивание в резьбовых соединениях болтов маховика

Важно помнить, что момент затяжки ГБЦ должен находиться в пределах 190-210 Нм. При этом гайки шпилек и болты требуется затягивать до отказа

Процесс регулировки выполняется следующим образом:

- Сначала нужно провернуть коленвал посредством коренных подшипников, а также шатунов пока не перекроются клапаны первого цилиндра. В этот момент впускной в первом цилиндре только открывается, а вот выпускной закрывается. После этого выполняется регулировка зазоров в 4, 6, 7 и 8 клапанах (отсчет ведется со стороны вентилятора).

- После этого проворачивается коленвал на 1 оборот так, чтобы перекрылся 4 цилиндр. В этот момент проводится регулировка 1, 2, 3, а также 5 клапанов.

По завершении этого процесса по указанной схеме требуется поставить в первоначальное положение ось коромысел, после чего провести регулировку зазоров клапанов Д-245, присутствующих между ними и коромыслами.

Регулировка клапанов Д-245

Отдельно стоит рассмотреть порядок регулировки клапанов Д-245. До того, как приступать к этому процессу рекомендуется изучить особенности этого узла. Так, распредвал имеет сразу 5 опор, а в движение приводится за счет коленвала, а также шестерней распределения. Специальные 5 втулок применяются в виде подшипников, установленных методом прессовки. При этом фронтальная сделана из алюминия и находится в области вентилятора и оборудована упорным буртом, который отвечает за фиксацию распредвала и предотвращает его осевые сдвиги. Все остальные втулки выполнены из чугуна.

Регулировка происходит по особому принципу

С целью корректной регулировки клапанов требуется принимать во внимание, что для создания штанг толкателей применяется стальной прут. У него имеется сферическая часть, входящая непосредственно в толкатель

Сам процесс регулировки происходит следующим образом:

Сначала требуется открутить все гайки, которые фиксируют стойки осей, после чего их самих вместе с пружинами и коромыслами необходимо снять.

Дальше проводится отвинчивание крепления головки с последующим её демонтажем. Сами клапаны рассухариваются, когда проводится удаление пружин, шайбы, различных уплотнителей, а также тарелки.

Теперь выполняется притирка клапанов, используя для этого специальные станки либо же стенды. Для этого сначала на фаску запчастей наносят притирочную пасту и дополнительно добавляют стеариновую кислоту.

Процесс регулировки клапанов (он же притирка) выполняется до того момента, пока не появится сплошная матовая окантовка. При этом её ширина должна составлять не меньше 0,015 см

Важно не допускать разрыва поясков, а любые отклонения по ширине допускаются в пределах 0,5 мм.

По завершении регулировки следует промыть головку цилиндра и сами клапаны. Дальше рабочие элементы смазываются маслом для силовой установки. Процесс притирки возможно провести вручную за счет применения обычных слесарных инструментов. Но в этом случае время, а также трудозатраты на эту операцию существенно повысятся.

Двигатель Д-245 представляет собой дизельную силовую установку, часто применяемую в различной строительной, дорожной либо иной подобной технике.

Для корректной работы при длительной эксплуатации требуется выполнять регулировку клапанов и затяжки ГБЦ.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

Обслуживание агрегата

Благодаря высокому качеству сборки и продуманной конструкции изделие не требует выполнение серьезного ремонта на протяжении долго времени, однако лишь при условии регулярного выполнения техобслуживания. Оно предполагает выполнение простейшего алгоритма действий:

- Осмотр устройства на предмет наличия подтеков необходимо выполнять каждые 60 часов работы.

- Смена масла требуется каждые 240 часов эксплуатации.

- Капитальный осмотр ключевых узлов и деталей на наличие повреждений следует осуществлять каждые 960 часов.

Система смазки двигателя Д 240

Система смазки двигателя Д 240 работает по одноконтурному принципу, поскольку ключевые узлы обрабатываются самотеком либо путем распыления. Основными составляющими системы представляется механизм забора масла, помпа, прочие устройства, необходимые для её работы, очищающие элементы.

Обязательно почитайте: Трактор — это транспортное средство или самоходная машина

Удачная конструкция системы позволяет снизить трение между ключевыми узлами, продлевая срок их службы и одновременно уменьшая температуру работы всего двигателя, что позволяет использовать его даже в жарких условиях.

Регулировка клапанов МТЗ-82

Такая процедура необходима в тех случаях, когда происходит сбой в системе трактора: при стуке в двигателе, нарушении теплового режима в моторе, после проведения работ по капитальному ремонту транспортного средства и т.д.

Многих пользователей интересует вопрос о том, как клапанные элементы регулируются: последовательность (порядок) на машине регулировки клапанов осуществляется в порядке функционирования цилиндрических элементов.

Процедура проводится следующим образом:

- Перед установкой необходимых зазоров между клапанными деталями необходимо прогреть силовой агрегат трактора. Температура рабочей жидкости в двигателе не должна быть ниже +75°С.

- После того как двигатель прогреется, следует открутить верхнюю крышку с клапана.

- Затем необходимо открутить ось коромысел и масляного подвода.

- Когда все колпаки будут откручены, нужно проверить затяжку крепления стоек блока при помощи динамометрического ключа. Сначала проверяют поршень первого цилиндрического элемента, затем второго и т.д.

- После этого следует вернуть на место осевой элемент и протянуть стойки, а затем провести регулировку промежутков между клапанами.

- После установки зазора нужно надежно зафиксировать все крепежные гайки силового механизма.

Данную процедуру можно проводить самостоятельно только в том случае, если все запчасти являются заводскими, т.е. своими от МТЗ-82.

Регулировка клапанов с протяжкой головки цилиндров

Для того чтобы выполнить регулировку, необходимо:

- Установить транспортное средство на специальную платформу.

- Прогреть мотор до температуры +60…+70°С.

- Снять силовой агрегат.

- Разобрать двигатель, согласно руководству пользователя.

- Убрать крышку с клапанной коробки.

- Осмотреть крепежные болты и гайки валика коромысла.

- Поршневой механизм нужно повернуть в положение высшей мертвой точки.

- Осмотреть цилиндры, 2 клапанных элемента должны быть закрыты.

- Промежуток, который образовался между коромыслом и клапанами, следует проверить при помощи измерительных щупов. Если щуп диаметром 0,35 мм проходит в этот промежуток свободно, а щуп диаметром 0,4 мм не проходит, значит, зазор нормальный. В противном случае следует сделать регулировку.

- Открутить контргайку и крепежные гайки.

- Зажать щуп диаметром 0,25 при помощи винта регулировочного типа между рабочей областью коромысел и торцами.

- Затянуть все крепежные болты.

- При помощи маховика повернуть механизм коленчатого вала на пол-оборота и выполнить регулировку цилиндрического элемента № 3.

- После этого отрегулировать клапаны цилиндрических деталей под номерами 4 и 2.

- Собрать двигатель и установить его обратно на трактор.

- Завести транспорт для проверки.

Читать дальше: Форд фокус седан 2020 фото

Регулировка клапанов на двигателе Д-240

Зазор в клапанах нужно регулировать на холодном двигателе. Для двигателя Д-240 зазор в впускных клапанах 0,25мм, для выпускных – 0,30мм.

Проверка и регулировка зазоров дизеля:1-контргайка, 2-регулировачный винт, 3-щуп, 4- боек коромысла, 5- стержень клапанов.

При отсутствии приспособления КИ-9918 выполняют после четвертого пункта выполняют следующие действия:

Регулировка и техническое обслуживание рулевого управления тракторов МТЗ-82

От состояния рулевого управления трактора МТЗ во многом зависят безопасность, качество работы и утомляемость водителя. Поэтому техническое обслуживание рулевого управления нужно проводить особенно тщательно. Техническое обслуживание рулевого управления трактора МТЗ-80, МТЗ-82 заключается в периодическом контроле уровня масла в корпусе гидроусилителя и его замене, смазывании карданных шарниров рулевого привода МТЗ, контроле состояния резьбовых соединений рулевого привода и рулевых тяг, сошки и поворотных рычагов, крепления сектора, проверке и регулировке свободного хода рулевого колеса.

Рулевую колонкутрактора МТЗ необходимо регулировать с целью исключения возможных вибраций на рулевом колесе. Для этого рукой заворачивают гайку 12 (см. рис. 1) до соприкосновения последней с втулкой 10. При этом должны быть выбраны зазоры в соединениях, Затем отворачивают гайку 12 на полтора оборота и контрят гайкой 13.

Подготовка стягиваемой поверхности блока и головки

Монтаж головки на штатное место производится после частичного или капитального ремонта агрегатов и узлов мотора. Перед монтажом головки в блок устанавливаются новые гильзы, которые уплотняются специальными резиновыми кольцами, предотвращающими вытекание охлаждающей жидкости из рубашки. Установленная гильза выступает верхней кромкой над плоскостью блока. Поршни и гильзы подбираются по одной размерной группе, дополнительно производится взвешивание шатунов и поршней. Допустимая разница в весе не должна превышать 30 г.

Подготовка стягиваемой поверхности блока и головки.

Для соединения шатуна и поршня палец запрессовывают в поршень специальной оправкой, а затем фиксируют от продольного перемещения стопорными кольцами. Корректно подобранный палец не перемещается в посадочных гнездах под воздействием собственного веса.

Не допускается перекос пальца в отверстии подшипника шатуна, а также изгиб или конический износ цилиндрического элемента.

В пазы на теле поршня устанавливаются кольца, обеспечивающие компрессию и удаляющие следы масла с поверхности гильзы. В атмосферных моторах МТЗ использованы 3 компрессионных кольца, двигатели с наддувом оборудованы 2 кольцами, верхнее имеет покрытие из износоустойчивого сплава на основе хрома. Замки колец размещаются через 180°, обеспечивая повышение компрессии

При монтаже деталей требуется обращать внимание на метки, указывающие корректное расположение колец относительно днища поршня

Перед установкой поршней требуется монтаж на штатное место коленчатого вала (если он демонтировался для шлифовки из замены). Затем устанавливают в гильзу цилиндра поршень с шатуном, после чего монтируются вкладыши и затягиваются крышки коренных и шатунных подшипников. Для проверки корректности сборки применяется прокручивание вала двигателя динамометрическим ключом.

Установка прокладки и ГБЦ на блок

Прокладка укладывается на верхнюю плоскость блока, предварительно протертую чистой ветошью. Предварительно рекомендуется проверить состояние совмещаемых плоскостей блока и головки металлической инструментальной линейкой. Не допускается коробление деталей, поскольку изогнутые поверхности не обеспечивают равномерного зажатия прокладки, которую пробьет поток выхлопных газов. Поврежденные плоскости шлифуются на специальном станке, для герметизации стыка применяется металлизированная прокладка с увеличенной толщиной материала.

Установка прокладки и гбц на блок.

Перед монтажом прокладки рекомендуется повторно проверить выступ верхнего бурта гильз цилиндров. На атмосферном дизеле допустимое значение лежит в диапазоне 0,065-0,165 мм, на версии с наддувом — 0,05-0,11 мм. Для равномерной установки гильз после замены требуется установить на блок корпус головки, который прижимается штатными ботами. Под головки крепежных элементов подкладываются металлические дистанционные гильзы длиной 100-105 мм, момент затяжки не превышает 10-15 Н/м.

При соединении деталей используется новая прокладка, применять использовавшуюся ранее пластину категорически запрещено. Деталь извлекается из целлофанового пакета, рекомендуется осмотреть поверхность детали и убедиться в отсутствии надрывов или вмятин. Для улучшения герметичности и облегчения снятия деталей при будущих ремонтах используется нанесение графитовой термостойкой пасты на обе стороны прокладки.

Затем поверх прокладки укладывается головка блока, в отверстия вставляются болты, которые затем затягиваются динамометрическим ключом. Для обеспечения качества соединения требуется использовать новые болты, поскольку старые детали деформируются при затяжке и в процессе работы дизеля. На резьбовую часть наносится тонкий слой моторного масла, болты заворачиваются в отверстия от руки.

Установка гильзы

3.1 Установить блок на стенд для сборки двигателя.

3.2 Продуть все поверхности сжатым воздухом.

3.3 Заходная фаска на нижнем посадочном поясе в блоке должна быть чистой, гладкой, без забоин. Перед установкой гильз заходные фаски гильз и блока необходимо смазать.

Недопустимо смазывать герметиком или консистентной смазкой опорную поверхность для бурта гильзы в блоке.

3.4 Установить уплотнительные кольца на гильзу, либо в канавки блока и/или гильзы. Установку уплотнительных колец производить в соответствии с руководством по ремонту двигателя.

Недопустимо смазывать герметиком или консистентной смазкой канавки для уплотнительных колец в блоке и на гильзе.

3.5 Смазать уплотнительные кольца моторным маслом.

3.6 Ещё раз измерить выступание гильзы над поверхностью блока после установки гильзы прижав её соответствующим приспособлением.

- ММЗ: 0,05-0,11 мм

- ЗИЛ: 0,027-0,100 мм

Правила проведения затяжки крепления

Болты ГБЦ

Соблюдайте правила затяжки креплений:

- Момент затяжки ГБЦ указывается в руководстве к транспортному средству. Следует изучить его, прежде чем выполнять ремонт. Этот показатель отличается не только на разных марках автомобилей, но и на разных моделях машин одного и того же производителя. А все потому, что в одних моторах блок цилиндров изготавливают из чугуна, в других – из алюминиевых сплавов, устанавливают асбестовые и безасбестовые прокладки ГБЦ, которые обладают разным коэффициентом расширения.

- Обтяжка производится последовательно и равномерно. Порядок затягивания болтов головки блока цилиндров также нужно уточнять в рководстве.

- После вкручивания болтов с должным усилием, необходимо осуществить контрольную затяжку через 30-40 минут. Необходимость в этом появляется из-за «усаживания» прокладки после установки. Следует также проверить момент затяжки примерно после 1000 км пробега, потому что из-за высоких нагрузок и повышенных температур увеличивается давление на прокладку, что приводит к ослаблению затяжки болтов со временем, а вероятность прогорания прокладки и ее продавливания увеличивается. Порядок затягивания болтов при дотяжке сохраняется. Если для крепления головки ГБЦ использовался пружинный тип креплений, то выполнять протяжку болтов потом не нужно.

- Затяжку производят в три-четыре этапа, соблюдая порядок: сначала крепежи затягивают слегка, потом сильнее, и, наконец, до конца.

- Если используется динамометрический ключ щелчкового типа, то после появления характерных щелчков затягивать болты больше нельзя.

- Рекомендуется менять болты на новые при каждой разборке двигателя, но на 16-ти клапанных движках можно повторно вкрутить старые крепежи, если их длина составляет менее 95 мм (длину нужно измерить вместе с шайбой). В противном случае крепежные элементы упрутся в дно колодца, а при температурном расширении разобьют отверстие, расколют блок цилиндров либо сломаются сами.

Регулировка клапанов МТЗ 80

Регулировка клапанов МТЗ 80 проводится на тракторе МТЗ 80 после того, как он пройдет обкатку, а в дальнейшем, в процессе работы, после 500 часов его “наезда”. Двигатель на тракторе очень хороший и удачный, но как всякая техника требует регламентного обслуживания. Регулировка входит в перечень работ, проводимого при ТО-2. Регулировка клапанов МТЗ 80 проводится в целях установки необходимых рабочих зазоров между “ножками” клапанов и коромыслами. Регулируемый зазор клапанов МТЗ-80 должен соответствовать техническому стандарту, и составлять – 0,25 мм. Чтобы отрегулировать клапана на МТЗ 80, Вам необходимо проделать следующие действия.

Регулируя клапана, выставьте поршень первого цилиндра двигателя МТЗ 80 в ВМТ. Оба клапана должны быть закрыты. Немного отпустите контргайку на штыре регулировки коромысла, и вставьте щуп между коромыслом и торцом “ножки” клапана. Выставьте отверткой, или плоскогубцами, положение регулировочного штыря, относительно щупа. Он должен умещаться в зазоре, и выходить из него, с небольшим затруднением.

Когда необходимый зазор на одном из клапанов «восьмидесятки» будет отрегулирован, затяните до упора контргайку, и перейдите к следующему. Очередность регулировки МТЗ, должна соответствовать очередности работы цилиндров его двигателя, то есть 1-3-4-2. По мере регулировки клапанов не забудьте прокручивать коленный вал двигателя на 180 градусов вправо, находясь лицом к двигателю. По окончании работы по регулировке клапанов, установите на штатное место колпак крышки, и заведите мотор для проверки его работы.

Если Вы следовали всем нашим рекомендациям, двигатель трактора будет работать тише. Сама работа по себе несложна. Однако делать ее необходимо, если вы полностью уверены в своих действиях, или у вас есть опытный «советчик». Вовремя проведенные работы повысят надежность работы двигателя и срок его службы.

- Регулировка клапанов УАЗ

- Порядок регулировки клапанов ВАЗ 2101

- Регулировка фар своими руками

- Регулировка зажигания ВАЗ 2109

- Ваз 2110 регулировка фар

Нет связанных постов

ГРМ и клапаны дизеля Д-245

Распределительный механизм ГРМ Д-245 автомобилей ЗИЛ-5301 Бычок, ГАЗ-3309, МАЗ-4370 Зубренок состоит из распределительного вала, впускных и выпускных клапанов, а также деталей их установки и привода: толкателей, штанг, коромысел, регулировочных винтов с гайками, тарелок с сухариками, пружин, стоек и оси коромысел.

Распредвал – пятиопорный, приводится в действие от коленчатого вала через шестерни распределения. Подшипниками распределительного вала служат пять втулок, запрессованных в расточки блока.

Передняя втулка (со стороны вентилятора) из алюминиевого сплава имеет упорный бурт, удерживающий распредвал Д-245 от осевого перемещения, остальные втулки из специального чугуна.

Толкатели клапанов – стальные. Рабочая поверхность тарелки толкателя наплавлена отбеленным чугуном и имеет сферическую поверхность большого радиуса (750 мм). В результате того, что кулачки распредвала изготовлены с небольшим наклоном, толкатели в процессе работы совершают вращательное движение.

Штанги толкателей изготовлены из стального прутка. Сферическая часть, входящая внутрь толкателя, и чашка штанги закалены. Коромысла клапанов — стальные, качаются на оси, установленной на четырех стойках. Крайние стойки — повышенной жесткости.

Ось коромысел полая, имеет восемь радиальных отверстий для подвода масла к коромыслам. Перемещение коромысел вдоль оси ограничивается распорными пружинами.

Впускные и выпускные клапаны Д-245 изготовлены из жаропрочной стали. Они перемещаются в направляющих втулках, запрессованных в головку цилиндров. Каждый клапан закрывается под действием двух пружин: наружной и внутренней, которые воздействуют на клапан через тарелку и сухарики.

Уплотнительные манжеты, установленные на направляющие втулки клапанов, исключают попадание масла в цилиндры дизеля и выпускной коллектор через зазоры между стержнями клапанов и направляющими втулками.

Согласованная работа топливного насоса высокого давления и механизма газораспределения обеспечивается установкой шестерен распределения по меткам в соответствии с рисунком 1.

Рис. 1 — Схема установки шестерен ГРМ двигателя Д-245

1 — шестерня распределительного вала; 2 — промежуточная шестерня; 3 — шестерня коленчатого вала; 4 – шестерня привода топливного насоса.

Основные указания по притирке клапанов дизелей Д-245

Отверните гайки крепления стоек оси коромысел и демонтируйте ось коромысел с пружинами и коромыслами. Отверните болты крепления головки, снимите головку. Рассухарьте клапан, снимите тарелку пружин клапана, пружины клапана, шайбы пружин клапана; с втулки направляющей клапана снимите уплотнительную манжету.

Притирать клапаны на специальных станках или на стендах. На фаски клапанов или на фаски гнезд головки цилиндров нанести пасту, приготовленную из специального состава. Состав разводят в дизельном масле до сметанообразного состояния. Для повышения качества рекомендуется добавлять олеиновую или стеариновую жирную кислоту.

Притирку клапанов Д-245 автомобилей ЗИЛ-5301 Бычок, ГАЗ-3309, МАЗ-4370 Зубренок продолжайте до тех пор, пока на фаске клапана и на фаске седла клапана не появится непрерывный матовый поясок шириной не менее 1,5 мм, разрывы полоски или наличие рисок не допускаются. Допускается разность ширины пояска не более 0,5 мм.

После притирки клапаны и головку блока двигателя рекомендуется промыть. При сборке головки стержень клапана смазать моторным маслом. Притирку клапанов возможно производить вручную, с помощью слесарного приспособления, но трудоемкость операции притирки при этом значительно увеличивается.

Проверка затяжки болтов крепления головки блока цилиндров дизеля Д-245

Проверку затяжки болтов крепления головки блока цилиндров Д-245 производите по окончании обкатки и через каждые 40 тыс. км пробега на прогретом дизеле в следующем порядке:

— снимите колпак и крышку головки цилиндров; — снимите ось коромысел с коромыслами и стойками;

— динамометрическим ключом проверьте затяжку всех болтов крепления головки блока цилиндров в последовательности, указанной на рисунке 2, и, при необходимости, произведите подтяжку. Момент затяжки — 220±10 Нм.

Снятие головки цилиндров

Снимите выпускную трубу в сборе с искрогасителем и фильтр грубой очистки воздуха. Отъедините провода от соединительных панелей, закрепленных на кожухе вентилятора, освободите их от фиксирующих кронштейнов и выньте из колпака крышки головки цилиндров. Переместите отъединенные провода к кабине. Ослабьте крепление соединительной втулки рулевого управления и переместите втулку в сторону заднего рулевого вала. Снимите передний рулевой вал. Снимите провод датчика температуры воды, топливные трубки, фильтр тонкой очистки топлива, воздухоочиститель с кронштейном, воздухоподводящую трубку, выпускной коллектор, переходный патрубок, водоотводящую трубу с патрубком, впускной коллектор, корпус термостата, колпак и крышку головки цилиндров, механизм коромысел и штанги толкателей. Отъедините патрубок головки цилиндров и трубку маслопровода. Отъедините и снимите форсунки. Снимите головку цилиндров с прокладкой.

Необходимость замены головки цилиндров в сборе определяют после ее снятия. Замену производят при наличии трещин (прежде всего около отверстий водяной рубашки и между клапанными седлами); при короблении нижней плоскости более 0,2 мм (см. рис. 1), замеренный металлической проверочной линейкой и щупом; при утопании клапанов более 3 мм, замеренный штангенглубиномером (см. рис. 2) или щупом (см. рис. 3) относительно плоскости головки. Допустимое значение утопания клапанов — 1,8 мм. При утопании клапанов свыше 3,5 мм необходимо заменить головку цилиндров в сборе.

Рис. 1. Проверка плоскости прилегания поверхности головки цилиндров на коробление. 1 – проверочная линейка; 2 – щуп.

Рис. 2. Замер утопания клапанов с помощью штангенглубиномера.

Рис. 3. Замер утопания клапанов относительно плоскости головки с помощью щупа.

Модификации

Порядок регулировки клапанов идентичен и для других модификаций серии. Среди них также Д-245-06. Двигатель имеет показатели мощности 105 лошадиных сил, четыре цилиндра и свободный атм. впуск. Модель ставится на тракторы МТЗ 100/102. В комплектации мотор оснащен СТ-142Н стартером, генератором, а также компрессором, насосом шестеренчатого типа, помпой и муфтой сцепления.

Данная установка имеет рядное местоположение цилиндров и турбинную систему наддува. Мотор устанавливается на машины МАЗ-4370 и оборудован стартером на 24 вольта, компрессором с турбиной, водяным, масляным и шестеренчатым насосом.

Муфта – однодисковая. Модификация имеет мощность 108 «лошадок» и рядное расположение цилиндров. Монтируется на ЗИЛ 130. Мотор Д-245 оснащен топливным насосом и пневматическим компрессором. В комплектацию ГРМ входят крепежные элементы, шайбы, гайки, толкатели, распредвалы, тарельчатые фиксаторы. —

Как контролировать момент затяжки

Есть специальные методы контроля правильной затяжки болтов, чтобы не переусердствовать в этом деле и не затянуть их недостаточно. Прикладывайте к болту момент, который равен моменту страгивания болта, а именно при начале поворота контролируйте момент страгивания болтов. Когда момент не увеличивается, вы выполняете все правильно, болт начал растяжку.

Когда вы прикладываете неправильный момент, растяжка болтов может не получаться, поэтому и стоит четко следовать инстукции, где сказано, какие моменты на какие болты нужно прикладывать. Эти требования объясняются работой блока цилиндров, каждый из цилиндров работает в постоянном режиме нагрева и охлаждения.

Это лишь общие рекомендации к затяжке моментов блока циллиндров, повторюсь, всё остальное обязательно прочтите в руководстве по ремонту вашей марки и модели автомобиля.

В заключении хочется пожелать решившим самостоятельно проводить ремонт ГБЦ, терпения и удачи в этом сложном деле. Помните обо всех нюансах процедуры, не пренебрегайте важными правилами по ремонту собственного автомобиля.

Момент затяжки болтов головки блока цилиндров мтз 80

Смажьте рабочую поверхность фаски клапана притирочной пастой (микропорошок М20 с маслом индустриальным 20 или веретенным 3). Наденьте на стержень клапана технологическую пружину, установите клапан в направляющую втулку и вращайте его, периодически приподнимая дрель. Ширина притертой матовой полоски на конической поверхности клапана и гнезда клапана должна быть 1,5…2 мм (см. рис. 10). Верхняя кромка матовой полоски на клапане должна быть расположена на расстоянии не менее 0,5 мм от цилиндрического пояска тарелки клапана. Рис. 9. Притирка клапанов с помощью пневматической дрели.

Рис. 10. Матовая полоска на фаске клапана. Сборка. Головку цилиндров собирайте в последовательности, обратной разборке.

Перед сборкой головку цилиндров и клапаны обдуйте сжатым воздухом. Тарелки и седла клапанов протрите салфеткой, смоченной в керосине. Клапаны устанавливайте в те седла, к которым они были притерты.

Замена коренных и шатунных вкладышей

Если двигатель остановлен из-за низкого давления масла в магистрали, то в первую очередь проверьте состояние клапанов и ротора центробежного масляного фильтра, масляного насоса, отводящего патрубка масляного насоса и прокладок фланцев патрубка.

Только убедившись в исправности этих узлов, приступайте к проверке состояния коренных и шатунных подшипников.

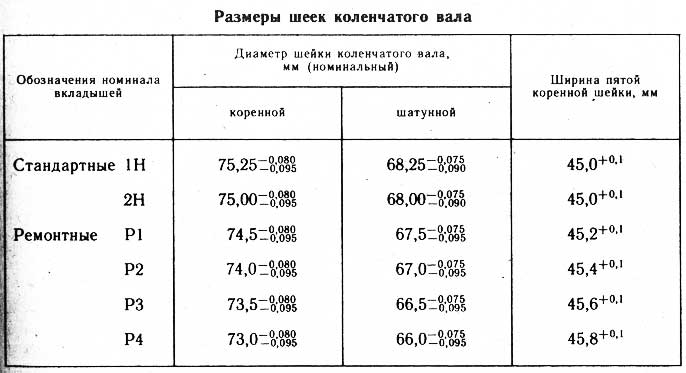

Зазор между вновь установленными вкладышами и шейками коленчатого вала равен 0,065-0,123 мм. для шатунных шеек и 0,070-0,134 мм. для коренных при измерении в плоскости, перпендикулярной к плоскости разъема подшипников.

Шатунные и коренные вкладыши заменяйте, если зазоры между вкладышами и шейками коленчатого вала при нераскомплектованных деталях достигают следующих величин:

- для шатунных подшипников 0,40 мм. при овальности более 0,06 мм.

- для коренных подшипников 0,40 мм. при овальности более 0,1 мм.

- если в результате измерений будет установлено, что зазор в подшипниках и овальность шеек коленчатого вала превышают допустимые, то перешлифуйте шейки коленчатого вала на следующий ремонтный размер согласно таблице ниже.

При замене вкладышей устанавливайте их того же номинала, который имеют шейки коленчатого вала.

Коленчатые валы, шатунные или коренные шейки которых изготовлены по размеру второго номинала на первой щеке имеют дополнительные обозначения:

- «2К» — коренные шейки второго номинала.

- «2Ш» — шатунные шейки второго номинала.

- «2КШ» — шатунные и коренные шейки второго номинала.

При подборе вкладышей обращайте также внимание на обозначение размерной группы вкладыша по высоте. Размеры групп обозначаются на внутренней поверхности усиков знаком «+» или «-«

В комплект входят вкладыши: один с маркировкой «+», другой — «-» или оба без маркировки.

При сборке кривошипно-шатунного механизма выполните следующие операции:

- промойте все детали дизтопливом и продуйте сжатым воздухом.

- смажьте подшипники дизельным маслом и уложите коленчатый вал.

- установите крышки и затяните болты коренных подшипников, начиная от средней шейки, в 2-3 приема моментом 20-22 кгс*м (200-220 Н*м). Вал должен от руки легко проворачиваться и иметь осевое перемещение 0,10-0,29 мм. для нового дизеля и до 0,5 мм. — бывшего в эксплуатации.

- смажьте гильзы цилиндров дизельным маслом, расположите правильно замки поршневых колец и установите шатун с поршнем в гильзу цилиндров. Установите крышку в сборе с вкладышами и затяните гайки шатунных болтов моментом 14-16 кгс*м (140-160 Н*м). Продольный люфт нижней головки шатуна для нового дизеля должен быть 0,25-0,55 мм., допустимый в эксплуатации до 0,70 мм.

Источник