Регулировка моста уаз патриот

Содержание:

Из чего состоит и как работает оборудование

ГБО 2 поколения (пропановое или метановое) применяется в автомобилях с моторами инжекторного и карбюраторного типа. Такое оборудование лучше всего подходит на машины до 3-го экологического класса (Евро 0,1,2). Начиная с евро 3 рациональнее устанавливать 4-ое поколение ГБО.

Устройство на карбюраторе

Комплект второго поколения включает:

- клапан заправочный;

- газовый баллон с мультиклапаном и датчиком уровня;

- заправочная, расходная магистрали;

- редуктор с фильтром грубой очистки (бывает выносной фильтр с электромагнитным клапан подачи газа);

- кнопка выбора типа топлива;

- дозатор газовой смеси (регистр мощности);

- устройство смешивания газа с воздухом (смеситель);

- электромагнитный клапан, перекрывающий доступ бензина в силовой агрегат при переводе его на газ.

Принцип работы оборудования 2-го поколения на карбюраторном двигателе следующий:

Запуск и прогрев двигателя происходит на бензине. Далее клавиша переводится в нейтральное положение для выработки топлива из поплавковой камеры карбюратора. Тем самым, в работу включается электромагнитный клапан, который перекрывает подачу бензина.

После чего переключатель ставится в положение подачи газа, активировав газовый клапан. Так газ, находящийся в баллоне в жидком состоянии, через мультиклапан и магистральный трубопровод поступает к редуктору. На этой стадии смесь проходит предварительную грубую очистку.

При прогреве редуктора от охлаждающей жидкости ДВС, сжиженный газ преобразуется в пар. В парообразной фазе топливо, проходя через регистр мощности, смешивается с воздухом в карбюраторе.

Затем готовая газовая смесь, попадая через впускной коллектор и клапаны ГБЦ, воспламеняется посредством искры в камере сгорания цилиндра двигателя.

Для обратного перехода к базовому топливу кнопка ГБО переводится в положение работы на бензине, минуя нейтральную позицию.

Схема на двигателях с инжектором

Здесь комплектация отличается несколькими составными элементами:

- кнопка именно для инжекторной системы, но бывают и универсальные;

- перед дроссельной заслонкой ставится смеситель с механизмом против хлопков;

- эмулятор бензиновых форсунок;

- эмулятор лямбда-зонда (требуется установка не на всех машинах).

Радикальных отличий в принципах работы обеих схем газового оборудования нет. Основные изменения внесены в конструкцию ГБО, по причине наличия в автомобиле с инжектором форсунок для подачи топлива (или моно инжектор – одна форсунка на все цилиндры). Которые контролируются штатным блоком управления двигателя (ЭБУ).

Переход двигателя на газ может осуществляться в полуавтоматическом режиме (среднее положение тумблера). Пока двигатель не наберет заданного количества об/мин (1500-2000), в камеру сгорания подается бензин. Затем автоматически происходит переключение на газ.

Эмулятор форсунок нужен для отключения бензиновых инжекторов, также он подаёт сигнал контроллеру (ЭБУ) имитируя их работу. За счёт этого блок управления, не выводит ошибку («check engine») о неработающих форсунках, путём сигнализации на панели приборов.

Эмулятор лямбда-зонда (датчик кислорода) блокирует вывод блоком управления ДВС ложной ошибки о бедной смеси топлива. Преимущества датчика:

- облегчает настройку ГБО за счёт вывода индикации качества смеси (бедная зелёный цвет, богатая красный);

- уменьшает расход газа в среднем на 7-10%;

- позволяет обнаружить реальные ошибки в работе двигателя.

Из-за возможных неисправностей в системе зажигания (пропуски искры) или газораспределительном механизме, в двигателе происходят хлопки. Причиной тому является воспламенение топлива во впускном коллекторе, это может привести к его разрыву.

ГБО второго поколения оснащается «антихлопковым» клапаном, который установлен в смесителе газа или может быть ещё дополнительный в корпусе воздушного фильтра.

Несколько слов о портальных мостах

Мы уже отмечали, что, помимо основных 2 видов, существуют еще и портальные мосты. Так что же это? Портальные мосты — уникальная разработка талантливых автомехаников, которая была представлена миру еще в 1946 году. Ее автором стал немец Альберт Фридрих. Он много лет искал способы усовершенствования внедорожника, чтобы увеличить его проходимость, сделать надежнее и выносливее, но все попытки были тщетными.

Однажды, сам того не ожидая, Фридрих нашел то, что искал так долго. Оказывается, нужно было всего лишь поставить балку немного выше горизонтали колес. Эта идея не нова, она издавна применялась в тракторах, но при изготовлении машин ее использовать не догадались. В итоге получилось нечто массивное, мощное, габаритное, величественное. Над развитием этой темы разные инженеры работали в течение последующих 20 лет.

Сегодня портальные мосты представляют собой устройство, превращающее обыкновенный внедорожник в непобедимый танк, которому все нипочем: и грязь, и снег, и необъятные болота. Поставить такой мост может как владелец УАЗа, так и любого другого внедорожника.

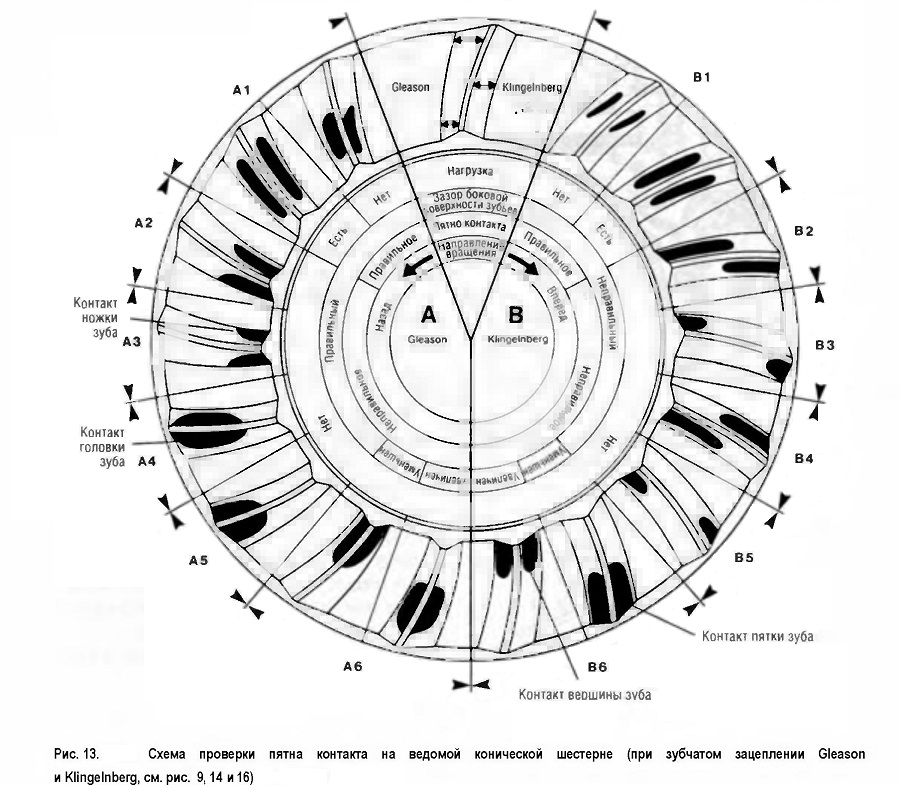

Основные принципы регулировки пятна контакта

Правильное пятно контакта (под нагрузкой или без нее) должно располагаться на передней или задней боковой поверхности зубьев ведомой конической шестерни, примерно по центру (относительно общей длины и высоты зуба) (см. рис. В10.13, сегменты А1 и В1).

При неправильном пятне контакта (рис. 13 «Схема проверки пятна контакта на ведомой и Klingelnberg, конической шестерне (при зубчатом зацеплении Gleason)«, сегменты 2-5) необходимо отрегулировать ведущую и ведомую шестерни. Если пятно контакта соответствует:

- Сегментам А2/В2 — требуется смещение ведущей шестерни в направлении от оси ведомой шестерни и, возможно, корректировка зазора боковой поверхности зубьев путем смещения ведомой шестерни в направлении к оси ведущей шестерни;

- Сегментам АЗ/ВЗ — требуется смещение ведомой шестерни в направлении от оси ведущей шестерни и, возможно, корректировка зазора боковой поверхности зубьев путем смещения ведущей шестерни в направлении к оси ведомой шестерни;

- Сегментам А4/В4 — требуется смещение ведущей шестерни в направлении к оси ведомой шестерни и, возможно, корректировка зазора боковой поверхности зубьев путем смещения ведомой шестерни по направлению от оси ведущей шестерни;

- Сегментам А5/В5 — требуется смещение ведомой шестерни в направлении к оси ведущей шестерни и, возможно, корректировка зазора боковой поверхности зубьев путем смещения ведущей шестерни в направлении от оси ведомой шестерни.

Пятна контакта сегментов А6/В6 указывают на неправильную регулировку предписанного зазора боковой поверхности зубьев (преимущественно от 0,10 до 0,15 мм). Это можно изменить в первую очередь путем смещения ведомой конической шестерни, при этом пятно контакта должно сместиться в продольном направлении зубьев.

Пример HTML-страницы

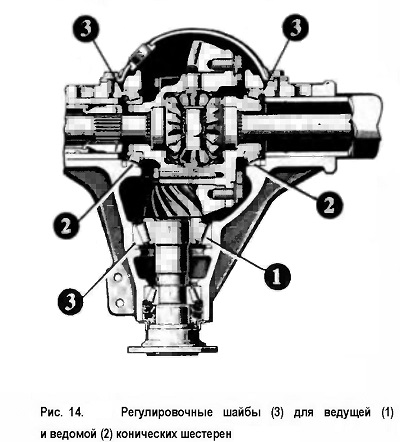

Для смещения ведущей и ведомой шестерен конической главной передачи необходимо изменить толщину регулировочных шайб, расположенных за соответствующими наружными кольцами конических роликоподшипников (рис. 14).

|

|

Зазор боковой поверхности зубьев проверяется с помощью специального индикатора часового типа (рис. 15 «Измерение зазора боковой поверхности зубьев шестерен«). На легковых автомобилях зазор боковой поверхности составляет от 0,1 до 0,2 мм в зависимости от производителя, а у грузовых-от 0,15 до 0,30 мм.

Функции межколесного дифференциала

Основная функция межколесного дифференциала заключается в компенсации разницы в частотах вращения ведущих колес, которая обусловлена постоянно изменяющимся состоянием дорожного покрытия, а также вынужденно возникает при прохождении поворотов. Тем самым предотвращается перекос полуосей и повышенный неравномерный износ шин.

Поэтому обе полуоси соединены друг с другом через дифференциал (называемый также «межколесным дифференциалом») таким образом, чтобы колеса могли беспрепятственно вращаться с различной частотой вращения в зависимости от собственной траектории движения.

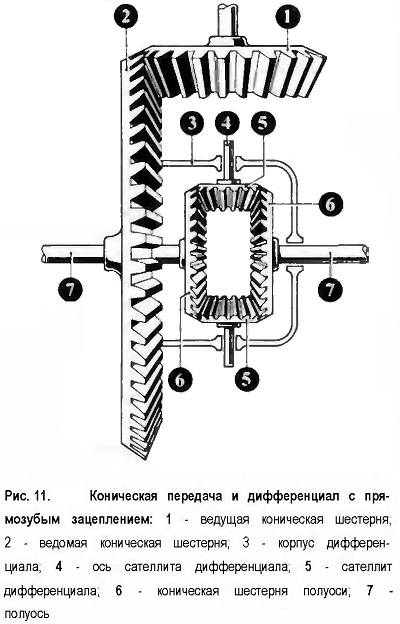

На рисунке 11 «Коническая передача и дифференциал с прямозубым зацеплением» показан пример главной передачи с обычным коническим дифференциалом (с прямозубыми коническими шестернями). Крутящий момент от ведущей конической шестерни (1) с помощью ведомой конической шестерни (2) передается на корпус дифференциала (3), с него на сателлиты дифференциала (5), которые отвечают за баланс крутящего момента между левой и правой сторонами ведущего моста.

На рисунке 11 «Коническая передача и дифференциал с прямозубым зацеплением» показан пример главной передачи с обычным коническим дифференциалом (с прямозубыми коническими шестернями). Крутящий момент от ведущей конической шестерни (1) с помощью ведомой конической шестерни (2) передается на корпус дифференциала (3), с него на сателлиты дифференциала (5), которые отвечают за баланс крутящего момента между левой и правой сторонами ведущего моста.

При прямолинейном движении обе конические шестерни полуосей (6) вращаются с той же скоростью, что и ведомая шестерня (2) и корпус дифференциала (3). При этом сателлиты дифференциала не вращаются вокруг своей оси и лишь передают крутящий момент в равных частях на обе полуоси (7).

При прохождении поворота колесо, расположенное на его внешнем радиусе, преодолевает большее расстояние, чем колесо, расположенное на внутреннем радиусе поворота. Именно поэтому оба колеса и, следовательно, обе конические шестерни полуосей должны иметь возможность вращаться с различной частотой. Такая возможность обеспечивается за счет того, что сателлиты дифференциала начинают вращаться вокруг своей оси и, тем самым, обкатываются по вращающимся с различной частотой коническим шестерням полуосей.

При одинаковом сцеплении с грунтом колесо, расположенное на внутреннем радиусе поворота, вращается медленнее ровно настолько, насколько быстрее вращается колесо, расположенное на внешнем радиусе.

Обычные дифференциалы имеют целый ряд недостатков. К примеру, если при трогании с места колесо находится на песке или льду, то его сцепление с поверхностью минимально или вообще отсутствует, в результате чего колесо начинает прокручиваться. При этом из-за равновесия сил в коническом дифференциале на другое колесо также передается минимальное усилие тяги, в результате чего оно прокручивается или остается неподвижным. Такой эффект может возникать также во время движения, если на плохой дороге одно колесо вдруг теряет сцепление с грунтом (отрывается) и поэтому начинает прокручиваться.

Когда колесо снова соприкасается с поверхностью, сцепление восстанавливается, в результате чего частота вращения колеса уменьшается, а крутящий момент, передающийся на него, резко увеличивается. Эти изменения в движении и распределении сил, распространяемые через сателлиты дифференциала на другое колесо, могут стать причиной заноса автомобиля.

Чтобы избежать этого, многие современные автомобили оснащаются самоблокирующимися дифференциалами (дифференциалами с ограничением проскальзывания). Различные конструктивные типы и функции самоблокирующегося дифференциала уже подробно описаны в статье «Полный привод на легковых автомобилях«.

Мелкий ремонт КПП. Регулировка Главной пары — ЛуАЗ 969, 1.5 л., 1990 года на DRIVE2

После манипуляций с ДВС и приведением его в чувство, взялся за КПП. Покоя не давало следующее, сорваная внутренняя резьба на нижней шпильке крепления пыльника полуоси со стороны блокировки, а так же, соравная резьба в корпусе КПП включателя фонаря заднего хода. Снимать ее ну ни как не хотелось, но без демонтажа было быпо бы невозможно. После ее снятия, первое что открылось взгляду — спавшая муфта включения передней блокировки, стопорный штифт лежал в пыльнике. Далее осмотрел чехлы полуосей, которые стоят на машине с 2011г, состояние порадовало, ни одной трещинки. Вытекающее из КПП масло, попробовал «на зуб», причиной тому послужило — поломка при форсировании лужи и стояние в ней в течение час, вода постепенно проникла в коробку, после прибытия домой промывал на 2 раза соляркой — вывешивал передок, заливал солярку в коробку и прогонял на скорости, но видимо этого оказалось мловато, зубы определили в масле наличие абразива( Ну раз пошла такая пляска, вскрываю крышку кпп, вскрываю дифференциал и мою все отделы керхером.После мойки и дефектовки обнаружил сточеную вилку включения 3-4 передачи, в корпусе подшипника дифференциала со стороны блокировки, обойма предательски имела незначительный люфт, причем новая обойма так же с легкостью входила и выходила из своего места. Долго не думая наплавил сваркой вилку, обточил под размер муфты, а корпус взял с запасного РЗМ, новые подшипники дифференциала были в запасе.Сорванную резьбу шпильки восстанавливал так — рассверлил отверстие в корпусе КПП сверлом 9 и метчиком М10 нарезал новую резьбу. В автомагазине подобрал новую шпильку М10-М8.С местом крепления включателя ЗХ пришлось повозиться, долго думал как все сделать, на ум приходила и холодная сварка и оставить все как есть 🙂 Решение пришло спонтанно — отверстие рассверлил сверлом на 17 и метчиком М18 аккуратно нарезал резьбу, далее был взят штуцер от Камаза, у которого как раз с одной стороны резьба М18, с другой стороны сверлильным станком для ровности рассверлил отверстие и так же нарезал резьбу под включатель ЗХ м16. Для нормальной работы пришлось делать самодельный шток включения из стального прутка 8мм. Все поставил, проверил — смотрится колхозно, но работает.Далее самое ненавистное и непонятное для меня, да и для многих владельцев Луазов — регулировка зазора в ГП. Для этого было просмотрена куева туча видео, прочитано много форумов и БЖ. Первым делом проверил щупом зазор между ведущей шестерней ГП и корпусом КПП. Зазор был 2мм. везде говорят именно про эти 2 мм.Далее спецключем затягивал подшипник дифференциала со стороны блокировки до тех пор пока зазор между ведущей и ведомой шестерной не исчезнет) Затем затягивал подшипник с другой стороны. Далее ослабил чуть чуть подшипник со стороны блокировки и проверил индикатором. При прокручивании КПП зазор по индикатору составил 0,09-0,13 мм, при допустимых 0,08-0,22мм. ХЗ как оно будет, может и не правильно, но все делал как в видеоинструкции.

Ремонт или замена, что лучше

Автовладельцы вазовской классики часто не могут решить, что лучше сделать – купить целиком готовый РЗМ в сборе или приобрести отдельные детали, произвести ремонт редуктора. Здесь действительно определиться сложно – цена нового редуктора, разумеется, выше, но хозяин машины освобождается от головной боли с регулировкой. Все дело в том, что хорошего мастера по вазовским редукторам найти не так просто, и нет никакой гарантии, что новая главная пара не загудит.

Если автовладелец покупает новый редуктор, а он гудит, деталь можно обменять по гарантии, но хозяин машины теряет деньги на снятии и установке РЗМ. В случае приобретения бракованной главной пары дороже обходится сам ремонт – придется платить мастеру за вторичную переборку редуктора ЗМ.

Продление срока службы

Есть несколько способов увеличить срок службы УАЗа. Наличие передней оси в автомобиле предъявляет особые требования к эксплуатации. Если вы в нужное время работаете и отсоединяете осевой вал и ступицы колес, это поможет увеличить срок службы деталей механизма, когда передний привод выключен. Во избежание механического повреждения компонентов привода включайте после подключения. После переключения с бездорожья на шоссе, вы должны немедленно переключиться на задний привод. Еще одна причина, способствующая быстрому износу резины. Это постоянно работающие муфты.

Техническое обслуживание машины должно соответствовать ряду требований:

- Периодичность.

- Регулярный осмотр основных узлов и механизмов.

- Своевременная замена изношенных деталей.

- Мониторинг масла и других жидкостей.

- Проверка и регулировка колесных подшипников.

- Контроль функциональности компонентов осевого зазора главной шестерни.

- Использование качественных запасов и смесей.

Регулярное техническое обслуживание, бережная эксплуатация и соблюдение рекомендаций производителя являются залогом длительной и надежной транспортировки.

Источник

Устройство этого узла

Советский внедорожник УАЗ 469, выпускаемый Ульяновским автомобильным заводом, по-своему уникален. Схема задней оси автомобиля показана на рис. 1. Конструкция включает в себя следующие ключевые компоненты и компоненты:

- 1. Защитное отключение;

- 2. Роликовый подшипник дифференциального устройства;

- 3, 8. Корректирующие прокладки;

- 4. Хвостовая часть опоры ведущей шестерни;

- 5. Установочное кольцо;

- 6. Держатель перегонки масла;

- 7. Гайка;

- 9. Передняя шестерня задней оси;

- 10. Опора основного подшипника;

- 11. Гидравлическая шайба полуоси шестерни;

- 12. Редукционный элемент.