Из чего и как делают автомобильные шины (видео-обзор)

Содержание:

- Организация бизнеса

- Процесс производства шин

- Сырая резина — применение

- Технология горячей вулканизации шин своими руками

- Зачем нужны виниловые перчатки

- Каналы сбыта

- Как выбрать лучшую резину

- Какие элементы входят в структуру и состав шин

- Производство резины

- Что такое каучук?

- Производство резины

- Производство автомобильных покрышек

Организация бизнеса

Рассматривая переработку шин как бизнес, стоит взвесить все плюсы и возможные минусы.

За модель возьмем предлагаемую площадку ALFA TYRE RECYCLING 500 – электромеханическая производственная линия для переработки шин разного диаметра, включая покрышки грузовых автомобилей.

Стоимость оборудования

Стартовый капитал для покупки необходимого оборудования:

| N п./п. | Наименование оборудования, иные расходы | Стоимость, руб |

|---|---|---|

| 1 | Основное оборудование | 11 750 000 |

| 2 | Весы | 20 000 |

| 3 | Мешкоупаковочная машина | 10 000 |

| 4 | Мешки под крошку | 20 000 |

| 5 | Доставка в любой регион России | 100 000 |

| 6 | Установка, монтаж и наладка оборудования | 150 000 |

| 7 | Расходы для старта линии (ключи, масло и т.д.) | 30 000 |

| Итого: | 12 080 000 |

Ниже представлена таблица с наименованием оборудования для переработки шин в крошку в рамках линии по переработке шин ATR 500:

| N п./п. | Наименование оборудования | Количество |

|---|---|---|

| 1 | Нож для резки автошин | 1 |

| 2 | Транспортер ленточный | 1 |

| 3 | Первичная система измельчения (шредеры) | 2 |

| 4 | Вентилятор | 3 |

| 5 | Циклоны малые | 2 |

| 6 | Пневмотранспортер | 1 |

| 7 | Сепарация магнитная | 3 |

| 8 | Дробилка | 1 |

| 9 | Сито с виброударом | 2 |

| 10 | Циклоны большие | 1 |

| 11 | Пылесос | 1 |

| 12 | Электрооборудование | 1 |

| 13 | Металлоконструкция | 1 |

| 14 | Транспортер ленточный для корда | 1 |

Немного подробнее об этой линии можно узнать, посмотрев видео:

Стоит обратить внимание и на такие моменты:

- цены на отдельные элементы оборудования необходимо уточнять у продавца (поставщика);

- все обязательства по гарантийному ремонту и условиях его предоставления прописаны в договорах поставки.

Стоимость доставки оборудования по переработке шин в крошку по России может колебаться в большую сторону в зависимости от отдаленности региона.

Более подробное описание данной линии здесь.

Можно прицениться по оборудованию и у других поставщиков, например, у этого.

Требования к производственному помещению и складам

Переработка шин как бизнес предполагает наличие площадей для:

- размещения оборудования;

- складирования сырья;

- хранения готового продукта.

Для установки линии потребуется как минимум 200 квадратных метров.

Для складирования старых шин и покрышек подойдет уличный неотапливаемый ангар или огороженное место для выгрузки вторсырья.

Покупка необходимых помещений может оказаться неподъемным бременем для начинающего предпринимателя.

Персонал

Для бесперебойной работы производственной линии с мощностью выхода готовой продукции (резиновой крошки) 150 тонн/мес. требуется штат около 10 человек.

Примерный фонд ежемесячной оплаты труда — 350 000 руб.

Данные расчеты представлены в виде усредненного плана и могут отличаться в зависимости от региона России.

Другие расходы

Бизнес по переработке шин будет сопровождаться и другими ежемесячными расходами:

- Покупка упаковочных мешков (тары) под готовую продукцию. Цена мешка 30 кг составит 8 руб, из расчета месячного расхода получаем сумму 4 000 руб.

- Связь – 10 000 руб.

- Непредвиденные расходы – 10 000 руб.

- Средние данные энергопотребления производственной линии, рассчитанные на производство готовой продукции 150 тонн/мес. равны около 100 000 руб/мес.

- Техническое обслуживание – 50 000 руб.

- Отдельной статьей расходов необходимо считать замену режущих элементов (ножей) – 35 000 руб.

- Услуги мусоровозов – 20 000 руб.

Лицензия для приема и утилизации

Вопреки информации на большинстве сайтов, переработка шин как бизнес требует наличия лицензии.

Шины имеют четвертый класс опасности. Согласно законодательству РФ, прием и утилизация данного вида отходов требуют получения лицензии, о которой мы говорили здесь.

Перед подачей документов предприниматель должен иметь

- производственные площади;

- промышленную площадку с санитарной зоной;

- оборудование;

- разрешения от Роспотребнадзора, пожарной инспекции.

Стоимость лицензии составляет 7500 рублей, срок ее оформления — 45 рабочих дней. Используя услуги посредников, готовьтесь заплатить в разы больше.

Подсчеты по рентабельности

Прибыльность проекта и план получения выручки:

- Готовая продукция в виде резиновых гранул, средняя цена 15 руб/кг. 100 тонн = 1 500 000 руб.

- Корд металлический 30 тонн при цене 3 000 руб/тонна = 90 000 руб.

- Текстиль из расчета получаемого материала 20 тонн и среднерыночной цены 2 000 руб/тонна = 40 000 руб.

Представленный бизнес-план имеет средние расчеты, не учитывает некоторые факторы:

- местоположение;

- территориальную принадлежность;

- наличие рынка сбыта в конкретном регионе.

Подсчеты по рентабельности бизнеса на переработке шин в крошку нельзя принимать как формулу, но, даже не смотря на это, выгода очевидна.

При благоприятных условиях окупаемость производства крошки из старых шин произойдет через 1,5-2 года после запуска линии.

Процесс производства шин

Из чего делают

Основной материал, который применяется при производстве шин, резина, изготовленная на основе натурального или искусственного каучука. В зависимости от того, в каких пропорциях и какой каучук добавляется, в конечном итоге получаются летние или зимние автомобильные покрышки.

Так, в резиновую смесь для летних шин добавляется преимущественно искусственный каучук, поэтому резина получается более жесткой, устойчивой к износу, она не «плывет» при высокой температуре и обеспечивает надежное сцепление с дорожным полотном. Чтобы изготовить зимние покрышки, добавляют натуральный каучук, который делает резину более мягкой и эластичной. Благодаря этому зимние шины не «дубеют» даже при очень сильных морозах.

- Помимо каучука в резиновую смесь добавляют множество других компонентов, таких как пластификаторы, наполнители, сажа, вулканизирующие добавки.

- Шина состоит из нескольких элементов, объединенных в одно целое: каркаса или корда, слоев брекера, протектора, борта и боковой части.

Как делают каркас

Корд будущей покрышки делают из металлических, текстильных или полимерных нитей на специальном станке – «шпулярнике». От множества катушек проволока нити сходятся в одном месте. В общих чертах конструкция напоминает ткацкий станок. Далее сплетенный корд попадает в экструдер, где происходит его обрезинивание.

Готовый каркас впоследствии раскраивается на полосы разной ширины, для производства шин разной размерности. И сматывается в катушки для хранения и транспортировки. Поскольку невулканизированная резина очень липкая, во избежание порчи каркаса между слоями вставляются прокладки.

Боковая часть

Борт покрышки состоит из бортового кольца и слоя вязкой воздухонепроницаемой резины. Производство бортов шин начинается с того, что металлическая проволока обрезинивается, после чего закручивается под требуемый радиус колесного диска и нарезается кругами. После этого на станке осуществляется сборка. Подробнее этот процесс можно посмотреть на видео.

Сборка

Предпоследний этап – сборка готовой покрышки. Осуществляется она на станке, на который поступают все готовые элементы. Обслуживают станок два работника: сборщик и перезарядчик.

Первый навешивает бортовые кольца, а второй вставляет катушки с компонентами. После этого станок все делает автоматически: соединяет части воедино и раздувает заготовку воздухом под протектор с брекером. Почти готовую шину взвешивают и осматривают на предмет наличия дефектов. Этот процесс также можно посмотреть на видео.

Вулканизация

Последний этап производства – вулканизация. Шина обрабатывается горячим паром под давлением 15 бар и при температуре порядка 200 градусов по Цельсию. В результате каучук, сажа и всевозможные присадки спекаются, а на поверхности покрышки при помощи пресс-форм наносится рисунок протектора и надписи. Готовые шины проверяются на соответствие всем требуемым характеристикам.

Сырая резина — применение

Основное применение этого материала – это ремонтные работы. Кроме этого ее применяют для создания различных прокладок, применяемых в трубопроводной арматуре.

Для ремонта камер и покрышек чаще все применяют листовую резину. При этом необходимо соблюдать определенные технологические правила. В частности, края поврежденного места необходимо зачистить или с помощью напильника или грубой абразивной шкурки. После этого необходимо выровнять края поврежденного места. Место, на которое будет нанесена заплатка, должно быть обработано обезжиривающим составом.

После этого можно положить на поврежденное место кусок этого материала, его размер должен превышать размер поврежденного места. Уложенную заплатку надо зафиксировать с помощью струбцины и выполнить вулканизацию. Для этого можно использовать или серийно выпускаемый вулканизатор или самостоятельно изготовленный.

Технология горячей вулканизации шин своими руками

Такая технология применяется несколько дольше, чем холодная. Во времена, когда вокруг не было такого количества шиномонтажек, авто- и велолюбители ремонтировали свои транспортные средства в гараже при помощи именно такого метода, для которого применяется электрический или бензиновый вулканизатор, который можно легко собрать своими руками. технология здесь заключается в следующем: мастер сжигает бензин, который прогревает резину при помощи поршня. Как только температура поднимается до 90 градусов, сырая резина для вулканизации начинает укрепляться, если поднять температуру до 147 градусов, процесс идет заметно быстрее и качественнее. А вот выше 150 лучше не поднимать, т.к. материал начинается разрушаться и теряет свои свойства. После 160 градусов сырая резина начинается обугливаться. Идеальное время прогрева при горячей вулканизации сырой резины – около 8-10 минут. Фрагмент материала прикладывается к месту прокола на камере и сдавливается при помощи струбцины, чтобы в процессе химической реакции не образовывались пузырьки и не собирался воздух, образуя опасные пустоты.

Технология применения горячей вулканизации сырой резины в домашних условиях окажется на 40% эффективнее для шины, чем холодная, поэтому, если есть возможность, пользоваться лучше этим методом.

В походных условиях провести такую операцию для камер гораздо сложнее, но все же возможно: если есть фрагмент сырой резины, можно нагреть его над костром. Определить температуру пламени можно по кусочку сахара или листку бумаги: и то, и то начинает плавиться/обугливаться при температуре 145 градусов – как раз той, что требуется для вулканизации. В качестве струбцины можно использовать плоский тяжелый камень, деревянное полено или любой другой подходящий предмет.

На всю операцию вы потратите около 20 минут. Не забывайте, что место проклейки заплатки камеры нужно обязательно зачищать шкуркой или хотя бы протереть бензином, чтобы удалить загрязнения с шины.

Зачем нужны виниловые перчатки

В аптечном ассортименте есть и латексные, и нитриловые перчатки — прочные, надежные, удобные. Но чаще всего покупатели просят фармацевтов отпустить изделия из винила. Несмотря на то, что материал отличается дешевизной, у него много достоинств. Поэтому изготовленные из него перчатки используются не только в медицинских целях. Многие приобретают их для уборки помещений и работ в саду.

Винил гипоаллергенен, чем выгодно отличается от своих аналогов. Даже при длительном ношении перчаток не стоит опасаться раздражения, покраснения кожи. Для материала характерна и устойчивость к агрессивным химикатам — едким кислотам и щелочам, спиртам, солям, в том числе тем, что содержатся в моющих средствах. Для чего нужны перчатки из винила:

- в ветеринарии для диагностического осмотра больных животных;

- в медицине для обработки помещений растворами хлорамина и другими дезинфицирующими препаратами;

- в косметологии во время приготовления смесей с едкими ингредиентами.

А есть ли у таких перчаток недостатки? Они не столь прочны, как изделия из латекса или нитрила. Поэтому изделия сразу рвутся при одном неловком движении. Такие перчатки лучше приобретать при обладании должного опыта в работе с ними.

Каналы сбыта

У каждого вида изготавливаемой резины будут свои потребители. В любом случае пути реализации готовой продукции необходимо продумать еще до открытия предприятия, проанализировав потребности местного рынка.

Обычная резина из каучука и вторичные гранулы востребованы у производителей всевозможных изделий технического, промышленного, бытового и другого назначения. Кроме того, потребителями такого сырья являются:

- строительные компании;

- предприятия, изготавливающие покрытия дорог, спортплощадок, ангаров, производственных помещений;

- компании, обслуживающие нефтедобывающую сферу.

Гранулированная резина востребована в производстве битумных смесей и различных типов изоляции.

В приобретении жидкой резины заинтересованы компании, которые специализируются на выполнении следующих работ:

- обустройство крыш зданий;

- нанесение покрытий на металлические конструкции для защиты от коррозии;

- покраска автомобилей резиновой краской;

- создание гидроизоляции для инженерных коммуникаций, зданий, тоннелей, мостов;

- установка напольных покрытий в помещениях.

Дополнительно можно приобрести специальное оборудование и самостоятельно предоставлять какую-либо из указанных услуг. Оптимальным вариантом будет нанесение гидроизоляционных покрытий на разные поверхности.

Как выбрать лучшую резину

Все производители автошин условно делятся по классам, чтобы с первого взгляда можно было определить, с чего начинать выбор.

При этом каждый сегмент обладает своими особенностями:

- Хорошие и недорогие. Бюджетные производители внимательно следят за рынком и конкурентами, поэтому реальное качество часто превосходит цену и ожидания. Доступность позволяет брать покрышки для подержанных авто или в качестве временного решения. При смене такой резины не возникает ощущения утраты, ведь достойный рабочий ресурс сполна перекрывает невысокую стоимость

- С оптимальным сочетанием цены и качества. Продукция этих брендов граничит с премиум-сегментом в плане качества, при этом они намного доступнее мировых гигантов. Многие компании из этой группы обладают огромными производственными мощностями и на заводах комплектуют авто лидирующих автопроизводителей.

- Дорогие премиальные. Продукция этих брендов – самая технологичная, ведь производители вкладывают огромные средства на разработку инновационных решений, чтобы сделать автопокрышки еще более надежными, качественными и безопасными.

Цель нашей редакции – не просто составить рейтинг лучших фирм-производителей резины для автомобилей, а классифицировать бренды для легкого восприятия и выявить самых популярных и надежных.

Какие элементы входят в структуру и состав шин

Шина является достаточно сложным изделием не только по конструкции, но и по составу, так как в производстве применяется внушительный перечень сырьевых и полуфабрикатных компонентов (более 200). Взять хотя бы основную резиновую смесь: она состоит из целой композиции каучуков, модифицированных химическими веществами различного действия.

![]()

Цех по производству шин

Резиносмеси

Резиносмеси составляются из натуральных и синтетических каучуков, но сами по себе они не обладают достаточной эластичностью и прочностью. Поэтому и приходится применять диспергируемые (распределяемые в массе) добавки, за счёт которых обеспечивается пластичность, как главное свойство эластомера.

- Каучуковые композиции могут включать в себя порядка двадцати компонентов. Натуральный каучук, он же латекс, содержится в клетках и соке каучуконосных растений, наиболее известным из которых является произрастающая в Бразилии гевея. Он эластичен и водонепроницаем, хорошо сопротивляется истиранию, но стоит дорого, поэтому основным компонентом современных шин являются синтетические каучуки.

- Получают их в результате переработки нефти методом поликонденсации либо полимеризации мономеров. При том, что состав получается аналогичный натуральному каучуку, по ряду технических характеристик синтетика даже имеет преимущества. Резина на её основе не только прочна и эластична, но и устойчива к многократным деформациям, отличается низким теплообразованием.

- Резиносмеси для протектора и каркаса шин изготавливают на основе бутадиен-стирольного, дивинилового или метилстирольного каучуков, которые отличаются отменной износостойкостью, динамической выносливостью и морозостойкостью. Вулканизационные диафрагмы делают из бутилкаучука, гермослой — из резин на основе хлорбутилкаучука.

![]()

Многообразие синтетических каучуков

Чем армируют покрышки

Так как покрышка имеет внутреннее армирование, материалам, применяемым для этой цели, уделяется не меньшее внимание, чем резиносмесям. В качестве армирующих прослоек в шинах используют текстильные нити; кордные ткани — чаще на полимерной основе, но бывают и натуральные; стальная проволока и металлокорд

Текстиль для корда

Текстильные материалы, применяемые для армирования покрышек, могут представлять собой:

- пряжу, получаемую прядением из коротких волокон;

- нити большой длины, полученные из скрученной пряжи;

- ткани из переплетённых нитей (бязи или чефера, которыми оборачивают бортовые кольца);

- кордной ткани — полотен из толстых (основных) и тонких (вспомогательных) нитей.

![]()

Чем больше слоёв корда, тем более прочной получается покрышка

Текстильный корд применяют для формирования слоёв каркаса, но иногда им упрочняют и брекер. Корд каркаса должен быть эластичным и хорошо сопротивляться ударным и статическим нагрузкам. Именно за счёт него покрышка сохраняет геометрические размеры вне зависимости от температуры, влажности, степени разнашивания или усадки. Корд для усиления брекера должен иметь более высокий модуль растяжения, и обладать повышенной жёсткостью и прочностью.

Для изготовления текстильных кордов применяют такие виды тканей:

- вискозные — для каркасов и брекеров грузовых диагональных шин;

- капроновые — для каркасов и брекеров легкогрузовых шин, в том числе радиальных;

- анидные — для покрышек тяжёлых машин и самолётов;

- полиэфирные — для каркасов высокоскоростных радиальных шин;

- арамидные — для авиационных и грузовых шин.

Металлическое армирование

Проволока из углеродистой стали в шинном производстве применяется для изготовления бортовых колец, а чтобы обеспечить хорошее сцепление с резиной, её покрывают тонким слоем латуни или бронзы. Так обеспечивается безопасное крепление элементов покрышки между собой, и её плотная посадка на обод.

Металлокорд превосходит текстильный корд по прочности, меньше растягивается, обеспечивая более высокую жёсткость брекера. Он представляет собой трос, свитый с применением проволок разного или одинакового диаметра, что отражается в маркировке.

![]()

Металлокорд в бобине и на покрышке

Диаметр, количество и плетение проволок обеспечивают тросу разные характеристики, поэтому существует несколько типов металлокордов:

- НЕ — с повышенным удлинением;

- СС — с компактным плетением;

- ОС — с открытой конструкцией;

- BETRU-CORD — с многоугольным или овальным сечением;

- HI — с предварительной деформацией (лучше сопротивляется ударным нагрузкам).

При изготовлении корда могут использоваться проволоки с разными уровнями удельной прочности. Чем выше марка, тем более высокой прочностью обладает и сам металлокорд, и тем дольше сохраняет её при длительной эксплуатации покрышек.

Производство резины

Резина изготовляется методом вулканизации каучука с добавлением смесей. Обычно 20-60% перерабатываемой массы составляет каучук. Другие компоненты резиновой смеси – наполнители, вулканизующие вещества, ускорители, пластификаторы, противостарители. В состав массы могут также добавляться красители, душистые вещества, модификаторы, антипирены и другие компоненты. Набор компонентов определяется требуемыми свойствами, условиями эксплуатации, технологией использования готового резинового изделия и экономическими расчетами. Таким способом создается высококачественная резина.

Из чего делают резиновые полуфабрикаты? Для этой цели на производствах применяется технология смешивания каучука с другими компонентами в специальных смесителях или вальцах, предназначенных для изготовления полуфабрикатов, с последующей порезкой и раскройкой. В производственном цикле используются прессы, автоклавы, барабанные и тоннельные вулканизаторы. Резиновой смеси придается высокая пластичность, благодаря которой будущее изделие приобретает необходимую форму.

Что такое каучук?

ДА будет вам известно – что основной компонент резины делается из каучука, а это очень даже природный материал который добывают из каучуковых деревьев. В южной Африке такие деревья существуют очень давно, даже сложно подсчитать их возраст. Однако Европейцы познакомились с ними в 16 веке, когда вернулся на родину Христофор Колумб.

Если разложить слово «КАУЧУК» на составляющие, то получается «КАУ» — растение, дерево, «УЧУ» — плакать, течь. ТО есть если дословно перевести то это «плачущее дерево», с языка индейцев племени реки Амазонки. Однако есть и научное название – «КАСТИЛЬЯ», произрастает оно на берегах реки Амазонки в непроходимых джунглях.

«КАСТИЛЬЯ» очень высокое дерево вырастет оно 50 метров в высоту и цветение продолжается круглый год. В коже, листьях и соцветиях, очень много так называемого млечного сока, который содержит натуральный каучук. Из-за того что эти деревья очень большие, зачастую происходили обрывы веток или цветов и в месте прорыва дерево «плакало» таким соком.

Второй по содержанию этого сока является дерево – «ГЕВЕЯ», которое также вырастает до 40-50 метров. Когда растение набирает силу, и доходит до возраста в 9-10 лет, у него на стволе делают насечки в форме буквы «V» из которой и начинает сочиться натуральный каучук. При воздействии воздуха он становится тягучим.

Это два основных растения, которые дают натуральные каучуки. В средней Азии, а также на берегах южной Америки, Бразилии, Перу, острове Шри-Ланка есть целые плантации таких деревьев, которые существуют только с одной целью – добывание этого сока! Это уже давно налаженный бизнес.

В пятерку «популярных» также входят растения: «МАНИОКА», «САЛЬНОЕ ДЕРЕВО» и кустарник «ИН-ТИЗИ». Все они являются источниками для последующего производства резины.

Как я писал, выше каучук был привезен в Европу очень давно, но вот на первое его использование решился – К.МАКИНТОШ, не путать с компьютерами от «APPLE», он впервые пропитал плащ от дождя этим составом, благодаря чему тот получился практически не промокаемым. В холодную погоду он становился плотным и не промокаемым, а вот в жару становился немного «липковатым». Нужно отметить, что МАКИНТОШ подсмотрел этот метод у индейцев с Амазонки, те уже несколько веков пропитывали свою одежду, а также растения нужные для производства крыш домов именно каучуком – характеристики водонепроницаемости намного увеличивались.

Так что появлению резины мы косвенно обязаны – индейцам Амазонки! Посмотрите короткий ролик.

https://youtube.com/watch?v=arF5fc14hpM

Производство резины

Производство резины — технологический процесс

Привычным способом создания резины стал процесс вулканизации, который представляет собой превращение в резину каучука. Если рассматривать вулканизационный процесс с точки зрения химии, тогда он считается соединением гибких каучуковых молекул в трехмерную сетку пространства.

К настоящему моменту технология производства резины в себя включает несколько этапов:

- формирование вулканизационной сетки

- индукционный этап

- реверсия

В процессе производства резины, исходный материал меняет свойства, растут данные прочности, эластичности и других характеристик эксплуатации. Достижение самого лучшего сочетания суммы физических и механических свойств создаваемой резины называют оптимумом вулканизации.

По большей части, соблюдение технологии создания резины предполагает участие в процессе вулканизации не совсем чистого каучука, а его смеси с разными добавками, модификаторами, которые позволяют добиться повышения свойств резины. В числе этих добавок сажа, мел, разные смягчители, другие вещества.

Наиболее часто процесс вулканизации каучука проходит с соблюдением довольно высоких температур в границах 140-300°C (это «горячая» вулканизация), но в случае производства герметиков температура составлять может 20°C (это «холодная» вулканизация). К тому же, нагревание каучуков случается при использовании простой серы. По большей части, серная вулканизация применяется, когда исходное сырье — диеновые каучуки.

Серная вулканизация – это процесс создания резины, широко применяемой для создания камер для автомобилей, некоторых разновидностей обуви и других изделий из резины.

В процессе производства резины важное значение отводится катализаторам, которые значительно ускоряют процесс вулканизации. Катализаторы бывают различными, но от применяемого числа и разновидности вещества напрямую зависит скорость протекания вулканизации, а также свойства уже готового материала

Больше всего в промышленности как катализатор используются замещенные сульфенамиды, тиазолы. Конкретно говаоря, тиазолы помогают повышать резине такое свойство, как сопротивляемость термоокислительному старению, а вот сульфенамиды помогают обеспечить монолитность изделия, понижают риск преждевременной вулканизации.

Все чаще в момент производства резины применяются разные добавки, которые улучшают характеристики эксплуатации готового изделия. Именно по этой причине расширяется использование в качестве подобных добавок органических олигоэфиракрилатов и пероксидов.

Помимо этого, произвести вулканизацию можно за счет воздействия ионизирующей радиации. Данная технология производства резины вместе с серной вулканизацией дает возможность производить резину, которая обладает высокой степенью термостойкости.

Производство автомобильных покрышек

Основная статья: Автомобильная шина

Автомобильные камеры

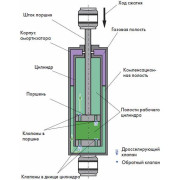

изготовляют из резиновых труб, шприцованных или склеенных вдоль камеры. Существует два способа изготовления камер: формовый и дорновый. Дорновые камеры вулканизируют на металлических или изогнутых дорнах. Эти камеры имеют один или два поперечных стыка. После стыкования камеры в месте стыка подвергают вулканизации. При формовом способе камеры вулканизируют в индивидуальных вулканизаторах, снабженных автоматическим регулятором температуры. После изготовления во избежание склеивания стенок, внутрь камеры вводят молотый тальк.

Автомобильные покрышки

собирают на специальных станках из нескольких слоев особой ткани (корд), покрытой резиновым слоем. Тканевый каркас, то есть скелет шины, тщательно прикатывают, а кромки слоев ткани заворачивают. Снаружи каркас покрывают двумя слоями металлокордного брекера, затем в беговой части покрывают толстым слоем резины, называемым протектором, а на боковины накладывают более тонкий слой резины. Собранную таким образом шину (сырую шину) подвергают вулканизации. Перед вулканизацией на внутреннюю часть сырой шины наносят антиадгезионную специальную разделительную смазку (окрашивают) для исключения прилипания к раздувающей диафрагме и лучшего скольжения диафрагмы во внутренней полости шины при формовании.