Проточка тормозных барабанов: когда необходима и так ли выгодна

Содержание:

- Как выполнить процедуру: пошаговая инструкция

- В каких случаях не следует протачивать тормозные диски

- Ремонт тормозных дисков своими руками

- Качество балансировки колес

- Срок службы деталей тормозной системы, способы проточки дисков

- Что такое восстановление отверстий

- Правила проектирования участка по обслуживанию барабанных тормозных систем

- Несколько способов проточки без снятия

- В каких случаях нельзя протачивать диск или барабан

- Что можно сделать своими руками

- Для наружной резьбы

- Для внутренней резьбы

- Проточка тормозных барабанов на грузовых автомобилях

Как выполнить процедуру: пошаговая инструкция

На всех станциях техобслуживания процедура выполняется примерно одинаково. Рассмотрим подробнее оба способа.

Какие инструменты понадобятся

Если выполняется проточка со снятием, то необходимы стандартный набор инструментов и обычный токарный станок. Если же производится проточка без снятия, помимо инструментов для снятия колеса нужен ещё и специальный станок (например, Pro Cut).

Процесс со снятием

На первый взгляд процедура кажется легкой. Но здесь есть свои определенные сложности. Не нужно подвешивать автомобиль и крепить что‐либо к суппортам — это плюс. Сложность заключается в том, что проточке подвергают сразу 3 поверхности ТД: верхнюю, нижнюю и околоступичную. Поверхности после выполнения работы должны быть идеально параллельными. Иначе биение никуда не уйдет.

До и после проточки

Процесс без снятия

Используемые для этой процедуры станки крепятся прямо на ступицу и бывают 2 видов. Первый вариант — единый узел, который соединяется со ступицей через переходник. И это обеспечивает более точную обработку. Такой узел дорого стоит.

Оборудование попроще включает в себя отдельный узел, на котором располагаются резцы. Такие станки дольше монтировать на автомобиль, резцы придётся крепить на скобе тормозного суппорта.

И в первом, и во втором случаях вращение ступицы производит сам станок. Автомобиль при этом заглушен, КПП переключена в нейтральное положение.

Далее:

- Машину поднимают на подъемнике, снимают колеса.

- Откручивают один суппорт и крепят его к пружине с помощью держателя.

- Измеряют кривизну поверхности, чтобы определить, сколько металла нужно снять.

- На шпильки ступицы крепят двигатель, который и будет вращать ТД.

- К “ушам” суппорта прикручивают специальную раму, на которой будут работать резцы. Их будет два. Поверхность около ступицы не нуждается в обработке.

- Далее начинается сама проточка.

Резцы медленно перемещаются по поверхностям, снимая за один проход несколько десятков микронов металла. За пару‐тройку проходов обрабатывается один ТД. Далее станок переставляют на другое колесо и повторяют.

Первыми снимают фаски, которые остаются от колодок. Так снижается нагрузка на оборудование, а резцы более качественно обрабатывают поверхность.

По завершении процедуры обязательно меняют тормозные колодки. Иначе обработанные диски быстро придут в негодность.

Неоспоримый плюс метода проточки — ТД не снимают с посадочного места, а значит, третью поверхность обрабатывать не нужно. Метод передовой, но имеет свои недостатки.

В каких случаях не следует протачивать тормозные диски

Шлифовка ТД выполняется далеко не во всех случаях, диск не следует точить, если:

- толщина рабочей поверхности меньше допустимой (например, для Лады Калины она составляет 17,8 мм);

- кривизна диска слишком велика, деталь будет сложно восстановить;

- на плоскости имеются явно выраженные дефекты – трещины, глубокие впадины, признаки горелого металла;

- стоимость деталей невелика, легче и дешевле установить новый ТД, чем заниматься шлифовкой;

- на машине установлены специальные спортивные диски, неподдающиеся восстановлению.

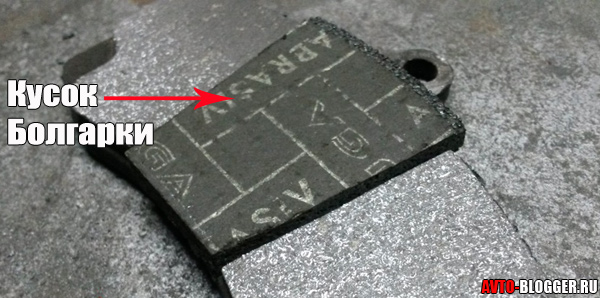

Некоторые автовладельцы выполняют шлифовку дисков еще одним интересным способом – в тормозные колодки вставляют клинья от отрезного круга болгарки, предварительно выпилив кусок накладки, и эксплуатируют некоторое время с таким накладками автомобиль. Шлифуется поверхность ТД в этом случае на ходу в момент срабатывания тормозов. Изобретательности автолюбителей можно позавидовать, но только этот способ весьма рискованный – тормозной диск от перегрева может сильно раскалиться и лопнуть на ходу. Понятно, что последствия бывают непредсказуемыми, поэтому так лучше не рисковать.

Проточка дисков в автосервисах с применением оборудования Pro Cut в среднем выполняется в течение двух часов, за работу придется заплатить приблизительно 2000 рублей. Стоимость тормозного диска Chevrolet Niva – примерно 800 руб., ВАЗ 2108-2114 – порядка 600 рублей. Заниматься протачиванием ТД здесь также нецелесообразно, проще купить новые детали и произвести замену.

Ремонт тормозных дисков своими руками

Если при торможении появилось биение, а автовладелец не готов к покупке новых ТД, проточку можно выполнить самостоятельно, не прибегая к услугам профессиональных мастеров, без использования специального оборудования, но хороший результат в этом случае гарантировать сложно. Своими руками поверхность дисков выравнивают обычно следующими способами:

- в гараже при наличии болгарки (углошлифовальной машины) и наждачного станка;

- непосредственно на автомобиле, используя ту же УШМ или снятый наждачный круг;

- установив самодельные тормозные колодки с врезанными в них кусками отрезного круга.

В первом случае вместо наждачного круга закрепляем на станке тормозной диск, предварительно его необходимо отцентровать. Включаем «наждак», запускаем в работу болгарку – отрезным, а затем шлифовальным кругом обрабатываем неровную поверхность, убирая все шероховатости и выпуклости. Шлифовку плоскости выполняем с обеих сторон, обычно проточка одного диска выполняется за 15-20 минут. Необходимо не забывать о технике безопасности: во время работы надевать защитные очки, действовать режущим инструментом аккуратно.

Когда изнашивается поверхность тормозного диска, образуется своего рода буртик, мешающий нормально установить новые колодки по своим местам. Отшлифовать плоскость можно также с помощью болгарки или наждачного круга, но выполнить эту операцию уже в составе автомобиля. Для этого производим следующие действия:

- поддомкрачиваем машину и снимаем колесо на той стороне, где будет производиться проточка ТД;

- под колеса ставим подкаты, запускаем двигатель, включаем вторую или третью передачу;

- запускаем углошлифовальную машинку, отрезным диском убираем все неровности на поверхности.

Можно не пользоваться УШМ, а к вращающемуся диску приложить круг от наждачного станка, держать его до тех пор, пока поверхность не станет относительно ровной. Идеальной обработки здесь добиться сложно, но все же это лучше, чем эксплуатировать авто с «гнутыми» ТД. В любом случае биение на руле и отдача в педаль должны уменьшиться. Еще некоторые водители для проточки применяют деревянный брусок с листом наждачной бумаги, в этом случае «наждачки» потребуется несколько штук.

Качество балансировки колес

Расточка

Мы выяснили, как часто необходимо делать балансировку колес. Теперь разберемся в вопросе качества этой процедуры.

В общем случае качество выполняемых работ зависит от используемого оборудования, степени его износа, а также от опыта и профессионализма работников автосервиса.

Стенды для балансировки бывают мобильными и стационарными. Стационарное оборудование применяется в случаях, когда нужно отбалансировать снятые с автомобиля колесные диски. На мобильных станках можно делать балансировку, не снимая колеса с автомобиля. Считается, что переносные стенды используют для финишных работ, когда есть возможность учитывать особенности ступицы и тормозного диска. По этой причине проверку на мобильном оборудовании делают после выполнения процедуры на стационарном стенде.

Балансировочные грузики крепятся снаружи и изнутри диска либо только со внутренней его стороны. Последнему варианту часто отдается предпочтение, чтобы сохранить привлекательный внешний вид колесного диска.

Важно делать установку грузов на диске рядом друг с другом, но учитывать при этом их суммарный вес — он не должен превышать 60 г. Если это значение превысило максимально допустимое, проблема может быть связана с дефектом резины или диска. Положительный эффект от балансировки достигается только тогда, когда выявленные дефекты устранены

Положительный эффект от балансировки достигается только тогда, когда выявленные дефекты устранены.

Иногда проблема заключается и в самом балансировочном стенде (например, случилась выработка крепления). Балансировка в таком случае будет гораздо менее точной. Выработка крепления колесных дисков происходит из-за деформации посадочных конусов, которые приобретают эллиптическую форму. Данный дефект станка встречается чаще других, и он напрямую влияет на эффективность производимых работ.

Из других неполадок оборудования — нарушенная работа имеющихся в нем подшипников. Поврежденный подшипник создаст периодическое биение, что в свою очередь негативно повлияет на работу датчиков, которые будут давать неверную информацию. Делать балансировку на таком станке нельзя.

Наибольшей эффективностью обладает современное оборудование с компьютерным управлением. Оно позволяет балансировать диски с использованием системы разнесенных грузов и благодаря современному программному обеспечению справляется даже с крайне разбалансированными дисками.

Калибровка балансировочного стенда также влияет на качество выполнения процедуры. Стенды могут калиброваться в 1, 5 и 10 г. Чаще всего используется калибровка в 5 г, дающая хороший результат для большинства популярных моделей автомобилей.

Приемлемый результат дает оборудование, откалиброванное и в 10 г. Реже делают калибровку в 1 г. Она нужна лишь в случае частой эксплуатации автомобиля на высоких скоростях (более 200 км/ч).

Срок службы деталей тормозной системы, способы проточки дисков

Как и все узлы и механизмы в автомобиле, части тормозной системы (ТС) подвержены износу, они имеют определенный ресурс, установленный заводом-изготовителем. В среднем колодки выхаживают от 20 до 50 тыс. км, тормозные диски (ТД), как правило, служат в два раза дольше. Но ресурс может быть и другим, он зависит:

- от стиля вождения;

- погодных условий;

- качества материалов;

- выполнения норм при проведении ремонта.

При частом торможении, резком нажатии на педаль тормоза износ деталей происходит интенсивнее, от нагрева возникает деформация ТД, из-за этого срабатываются неравномерно и колодки. Также срок службы колодок и дисков сокращается во время эксплуатации авто в мокрую погоду, недолго служат неоригинальные запчасти сомнительного производства.

Замену ТД целесообразно проводить в том случае, если их рабочая поверхность имеет износ свыше установленной нормы, или сами запасные части стоят недорого. Конечно, всегда можно купить новые тормозные диски, но нет стопроцентной гарантии, что биение при торможении не исчезнет, так как детали бывают разного качества, или причина дефекта может скрываться в чем-то другом (например, между диском и ступицей скопилась грязь, сама ступица деформирована).

Известны способы проточки ТД:

- на токарном станке;

- в гаражных условиях на наждачном станке;

- самостоятельно при помощи наждачного круга непосредственно на автомобиле;

- с использованием оборудования Pro Cut.

Второй и третий способ не гарантируют хороших результатов, и чаще всего применяются в экстренных случаях, когда необходимо поездить лишь некоторое время, затем все равно нужно будет проводить более качественный ремонт. Проточка на токарном станке дает лучшие результаты, но здесь не учитывается то, что дефект может скрываться и в других деталях. Диагностика и ремонт на стенде Про Кат – самый надежный метод избавиться от вибраций в тормозной системе, единственный минус такого решения – не всегда оправданные финансовые вложения. В автосервисах подобная работа стоит недешево, иногда цена ремонта превышает стоимость самих запчастей.

Что такое восстановление отверстий

Под реставрацией посадочных мест вращающихся, опорных и фиксирующих элементов цилиндрической формы подразумевают исправление нарушений размеров радиальной геометрии путем:

- предварительной подготовки;

- проточки для устранения эллипсности;

- наплавки металла на поверхность;

- черновой и финишной механической обработки.

Для выполнения восстановительного комплекса работ применяют специализированное оборудование, совмещающее в себе применение современных сварочных технологий и возможность металлообработки с высокой точностью фрезерования. Процесс реставрационных мероприятий предусматривает возможность обработки одного отверстия или одновременно нескольких, расположенных на одной оси.

Реставрация посадочных мест позволяет значительно сэкономить время и деньги за счёт отказа от приобретения от приобретения нового оборудования или дорогих запасных частей. При этом мобильная конструкция наплавочного восстановительного оборудования позволяет производить работы как в стационарных, так и в полевых условиях.

Правила проектирования участка по обслуживанию барабанных тормозных систем

Основные посты участка, обеспечивающего восстановление барабанных механизмов:

- подъемник для снятия изношенных элементов и обратного монтажа изделий;

- измерительный стенд и оборудование для механической обработки;

- стол для очистки и восстановления колодок путем применения новых фрикционных накладок.

Для снятия узлов с большегрузных автомобилей используется специальный подъемник с такелажным оборудованием, барабан укладывается на тележку. Замер производится штангенциркулем по нескольким точкам. Для установки элемента в шпинделе расточного станка используется переходная втулка. Параллельно выполняется обслуживание накладок и механизмов корректировки зазора с заменой изношенных деталей.

Несколько способов проточки без снятия

Как осуществляется расточка тормозных барабанов Какой бы способ проточки тормозных дисков вы ни выбрали, прежде чем начать работу, убедитесь в том, что их толщина больше предельно допустимой и в них нет трещин. Если же они слишком тонкие или имеют трещины, не рискуйте, ремонтируя их. Лучше купите новые. Проточкой называется выравнивание рабочих поверхностей с использованием резца, а предлагаемые ниже способы — это шлифовка тормозных дисков без снятия.

- Существуют специальные агрегаты для шлифования тормозных дисков без снятия. Но я думаю, вы согласитесь со мной в том, что не стоит покупать агрегат ради шлифовки пары дисков. Дешевле будет полностью обновить тормозную систему.

- Если диски стоят на ведущей оси. Понадобится ровный деревянный брусок размером 30×15×5 см и несколько листов наждачки с крупным абразивным зерном (например, №40) на тканевой основе. Использовать наждачку и брусок предпочтительней, чем абразивный круг для наждака. Потому что рабочая поверхность абразивного круга в скором времени после начала шлифовки перестанет быть плоскостью. А плоскость сторон бруска не изменится во время работы. Не забывайте менять наждачку — это ускорит процесс шлифовки и улучшит ее результат. Поднимете автомобиль домкратом и подставьте под него какую-нибудь страховку. Снимите колесо, тормозной суппорт и пыльник тормозного диска. Суппорт подвесьте повыше, чтоб не мешал. Запустите двигатель, включите передачу скорость, вращения отрегулируйте по своему усмотрению. Лист наждачки постелите абразивом вниз, на него широкой стороной положите брусок, а выступающие из-под бруска края листа загните вверх. Получившуюся конструкцию прижимайте поочередно широкой гранью к рабочим поверхностям тормозного диска. Не старайтесь нажимать на нее сильнее, лучше все время двигайте точку соприкосновения.

- Стоящие на не ведущей оси тормозные механизмы шлифуются без снятия тем же приспособлением из бруска и листа крупной наждачки. Только двигаться будет не диск, а брусок с наждачкой. Двигать его будет сила ваших рук. Но сказать по правде, делать это без снятия диска уж очень неудобно дело пойдет гораздо быстрее, если вы снимите их и положите на верстак.

- Шлифовка тормозных дисков на ходу. Этот способ подойдет для восстановления дисков, стоящих как на ведущей оси, так и на ведомой. Но он подойдет для устранения только незначительных дефектов. Результата сильной температурной деформации он устранить не сможет. Сначала из старых тормозных колодок следует изготовить специальные приспособления. Для этого нужна болгарка с алмазным отрезным диском. А также абразивный зачистной диск для нее. Из зачистного круга необходимо вырезать два клинообразных сегмента. В старых тормозных колодках сделайте две выемки в соответствии с формой клиновых фрагментов. Их глубина должна быть на несколько десятых миллиметра меньше толщины абразивных вставок, чтобы последние после установки возвышались над поверхностью колодок. Вставьте сектора в выемки, предварительно смазав их каким-нибудь клеем, чтобы не выпадали. Получившиеся «абразивные колодки» установите в суппорт вместо штатных. Для проточки рабочих поверхностей нужно проехать от 5 до 10 км, периодически притормаживая. Спланируйте маршрут так чтобы избегать резких торможений либо замедлений по ухабистым участкам. Во время поездки контролируйте результат шлифовки. Образовавшийся по периметру диска буртик можно убрать после окончания поездки обычным напильником с крупной насечкой.

После выравнивания рабочих поверхностей не помешает обработать их более мелкозернистой наждачкой для того, чтобы уменьшить глубину рисок. Использовать наждачку с мелким зерном сразу не следует, потому что она хуже выводит плоскость и поверхность будет гладкая, но волнистая.

Где искать неисправность

- Биение передних дисков часто отдается не только в педаль, но и в руль.

- Биение задних лучше ощущаются через вибрации на кузове.

- Передние механизмы чаще страдают от температурной деформации, так как на них приходится основная нагрузка при торможении, следовательно, они сильнее греются. Деформация возникает следующим образом. При торможении диск нагревается и равномерно расширяется. Попавшая на какой-то участок вода, быстро остужает его, а он, остывая, сжимается и коробит всю деталь.

- Задние более подвержены коррозии. Так как из-за их небольшой нагруженности, попавшая на них вода долго не высыхает.

В каких случаях нельзя протачивать диск или барабан

У каждого тормозного диска или барабана есть минимальная толщина, после которой необходима замена.

При снижении толщины меньше этого предела возникает опасность выхода поршней из рабочих тормозных цилиндров, потери тормозной жидкости и резкого ухудшения работы тормозной системы. Эта опасность возникает при износе колодок более чем на половину толщины. Минимальная толщина диска, после которой его эксплуатация небезопасна, указана на его торце. Перед началом проточки измерьте толщину изношенной части диска в 5 – 7 местах. Это необходимо, чтобы не только определить реальную толщину, но и обнаружить неравномерный износ. Если толщина по результатам измерений отличается больше, чем на 0,05 мм, такой диск можно точить только в условиях мастерской. Если толщина равна минимальному значению, указанному на торце диска, его необходимо заменить. Ведь во время проточки придется снять часть толщины и его эксплуатация станет небезопасной. Методика проверки барабанов аналогична.

Также необходимо определить, погнут ли диск, и если да, то насколько. Это можно сделать с помощью нитки и грузика. Закрепите нитку параллельно наружной плоскости диска, и вращайте ступицу. Если диск погнут, вы увидите это раскачиванию грузика и увеличению расстояния между ниткой и плоскостью. По увеличению расстояния и амплитуде движения грузика определите погнутость. После чего вычтите погнутость из толщины изношенной части диска. Когда толщина больше минимального значения, диск еще можно прошлифовать, если равна или меньше, его необходимо заменить.

Внимательно осмотрите всю поверхность диска. При обнаружении трещин диск необходимо заменить вне зависимости от толщины. Эксплуатация диска с трещинами смертельно опасна. При больших нагрузках или скачках температуры велика вероятность разрушения диска и выпадения поршней из рабочих цилиндров тормозов. Это в полной мере касается и тормозных барабанов.

Что можно сделать своими руками

Сейчас в интернете есть куча видео, где «народные умельцы» делают проточку своими руками. Ох, как только они это не делают – болгаркой, напильником и т.д. Некоторые даже в середине тормозной колодки делают пропил и туда вставляют часть от наждака.

Ребята сделать точно при таких способах, да еще чтобы не били – ОЧЕНЬ СЛОЖНО! Хотя как уверяют многие легко и просто! Вы можете просто загубить диски, которые еще можно проточить на станке. Также если вы снимете ниже минимальной толщины (а это запросто), тогда это реально опасно.

Конечно я понимаю многих сельчан или жителей малых городов, где и сервисов нормальных НЕТ. Но подумайте сами, тормоза это же ваша безопасность, а она не стоит никаких денег.

Сейчас небольшая видео версия статьи, смотрим.

На этом заканчиваю, думаю мои материалы были полезны. Искренне ваш АВТОБЛОГГЕР.

Комментарии

05.09.2021

анатолий

Работаю токарем 26 лет и я уверяю что если правильно установить диск,то спокойно можно проточить и с переворотом диска,то есть сначала с одной стороны,потом перевернуть и с другой.и речь не о миллиметрах как было сказено,а о сотых долях миллиметра

Для наружной резьбы

Стандарт распространяется на крепежные изделия с метрической резьбой по ГОСТ 8724 и устанавливает размеры сбегов резьбы, выполненной нарезанием или накатыванием, размеры недорезов при выполнении резьбы до упора, форму и размеры проточек для выхода резьбообрабатывающего инструмента.

Стандарт допускается распространять на изделия с метрической резьбой, не относящиеся к крепежным.

(размеры в мм)

| Шаг резьбы Р | Номинальный диаметр резьбы с крупным шагом d | Сбег х, не более | Недорез а, не более | Проточка | ||||||

|---|---|---|---|---|---|---|---|---|---|---|

| нормальный ~ 2,5Р | короткий ~ 1,25 Р | нормальный ~ 3 Р | короткий ~ 2 Р | длинный ~ 4Р | dg (h13*) | g1, не менее | g2, не более 3Р | r ≈ 0,5 Р | ||

| 0,35 | 1,6; 1,8 | 0,9 | 0,45 | 1,05 | 0,7 | 1,4 | d — 0,6 | 0,6 | 1,05 | 0,16 |

| 0,4 | 2 | 1 | 0,5 | 1,2 | 0,8 | 1,6 | d — 0,7 | 0,6 | 1,2 | 0,2 |

| 0,45 | 2,2; 2,5 | 1,1 | 0,6 | 1,35 | 0,9 | 1,8 | d — 0,7 | 0,7 | 1,35 | 0,2 |

| 0,5 | 3 | 1,25 | 0,7 | 1,5 | 1 | 2 | d — 0,8 | 0,8 | 1,5 | 0,2 |

| 0,6 | 3,5 | 1,5 | 0,75 | 1,8 | 1,2 | 2,4 | d — 1 | 0,9 | 1,8 | 0,4 |

| 0,7 | 4 | 1,75 | 0,9 | 2,1 | 1,4 | 2,8 | d — 1,1 | 1,1 | 2,1 | 0,4 |

| 0,75 | 4,5 | 1,9 | 1 | 2,25 | 1,5 | 3 | d — 1,2 | 1,2 | 2,25 | 0,4 |

| 0,8 | 5 | 2 | 1 | 2,4 | 1,6 | 3,2 | d — 1,3 | 1,3 | 2,4 | 0,4 |

| 1 | 6; 7 | 2,5 | 1,25 | 3 | 2 | 4 | d — 1,6 | 1,6 | 3 | 0,6 |

| 1,25 | 8 | 3,2 | 1,6 | 3,75 | 2,5 | 5 | d — 2 | 2 | 3,75 | 0,6 |

| 1,5 | 10 | 3,8 | 1,9 | 4,5 | 3 | 6 | d — 2,3 | 2,5 | 4,5 | 0,8 |

| 1,75 | 12 | 4,3 | 2,2 | 5,25 | 3,5 | 7 | d — 2,6 | 3 | 5,25 | 1 |

| 2 | 14; 16 | 5 | 2,5 | 6 | 4 | 8 | d — 3 | 3,4 | 6 | 1 |

| 2,5 | 18; 20; 22 | 6,3 | 3,2 | 7,5 | 5 | 10 | d — 3,6 | 4,4 | 7,5 | 1,2 |

| 3 | 24; 27 | 7,5 | 3,8 | 9 | 6 | 12 | d — 4,4 | 5,2 | 9 | 1,6 |

| 3,5 | 30; 33 | 9 | 4,5 | 10,5 | 7 | 14 | d — 5 | 6,2 | 10,5 | 1,6 |

| 4 | 36; 39 | 10 | 5 | 12 | 8 | 16 | d — 5,7 | 7 | 12 | 2 |

| 4,5 | 42; 45 | 11 | 5,5 | 13,5 | 9 | 18 | d — 6,4 | 8 | 13,5 | 2 |

| 5 | 48; 52 | 12,5 | 6,3 | 15 | 10 | 20 | d — 7 | 9 | 15 | 2,5 |

| 5,5 | 56; 60 | 14 | 7 | 16,5 | 11 | 22 | d — 7,7 | 11 | 17,5 | 3,2 |

| 6 | 64; 68 | 15 | 7,5 | 18 | 12 | 24 | d — 8,3 | 11 | 18 | 3,2 |

* Для d ≤ 3 мм h12

- ГОСТ 27148 предусматривает также размеры для резьбы с шагом 0,2; 0,25; 0,3 мм.

- Нормальный сбег и проточка — для всех изделий классов точности А, Б, С.

- Нормальный недорез — для изделий класса точности А, длинный недорез — для изделий классов точности В и С.

- Короткий сбег и короткий недорез — для изделий, у которых по техническим причинам необходим уменьшенный выход резьбы.

Для внутренней резьбы

| Шаг резьбы Р | Номинальный диаметр резьбы с крупным шагом d | Сбег х, не более | Недорез а, не более | Проточка | |||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| g1, не менее | g2, не менее | dg (Н13) | R ≈ 0,5 Р | ||||||||||

| нормальный | короткий | длинный | нормальный | короткий | длинный | нормальная | узкая | нормальная | узкая | ||||

| 0,35 | 1,6 | 0,7 | 0,4 | 1,4 | 2,2 | 1,5 | 3,2 | 1,4 | 0,9 | 1,9 | 1,4 | d + 0,2 | 0,16 |

| 0,4 | 2 | 0,8 | 0,6 | 1,6 | 2,5 | 1,5 | 3,5 | 1,6 | 1,0 | 2,2 | 1,6 | d + 0,2 | 0,2 |

| 0,45 | 2,5 | 0,9 | 0,6 | 1,8 | 3,0 | 2,0 | 4,0 | 1,8 | 1,1 | 2,4 | 1,7 | d + 0,2 | 0,2 |

| 0,5 | 3 | 2,0 | 0,8 | 2,0 | 3,0 | 2,0 | 5,0 | 2,0 | 1,25 | 2,7 | 2 | d + 0,3 | 0,2 |

| 0,6 | 3,5 | 1,2 | 0,8 | 2,4 | 3,5 | 2,5 | 5,5 | 2,4 | 1,5 | 3,3 | 2,4 | d + 0,3 | 0,4 |

| 0,7 | 4 | 1,4 | 1,0 | 2,8 | 3,5 | 2,5 | 6,0 | 2,8 | 1,75 | 3,8 | 2,75 | d + 0,3 | 0,4 |

| 0,75 | 4,5 | 1,5 | 1,0 | 3,0 | 4,0 | 2,5 | 7 | 3,0 | 1,9 | 4 | 2,9 | d + 0,3 | 0,4 |

| 0,8 | 5 | 1,6 | 1,2 | 3,2 | 4,0 | 2,5 | 8 | 3,2 | 2,0 | 4,2 | 3 | d + 0,3 | 0,4 |

| 1 | 6 | 2 | 1,5 | 4,0 | 6,0 | 4,0 | 10 | 4,0 | 2,5 | 5,2 | 3,7 | d + 0,5 | 0,6 |

| 1,25 | 8 | 2,5 | 1,8 | 5 | 8,0 | 4,0 | 12 | 5 | 3,2 | 6,7 | 4,9 | d + 0,5 | 0,6 |

| 1,5 | 10 | 3,0 | 2,0 | 6 | 9,0 | 4,0 | 13 | 6 | 3,8 | 7,8 | 5,6 | d + 0,5 | 0,8 |

| 1,75 | 12 | 3,5 | 2,5 | 7 | 11 | 5 | 16 | 7 | 4,3 | 9,1 | 6,4 | d + 0,5 | 1 |

| 2 | 14; 16 | 4,0 | 3,0 | 8 | 11 | 5 | 16 | 8 | 5,0 | 10,3 | 7,3 | d + 0,5 | 1 |

| 2,5 | 18; 20; 22 | 5,0 | 3,5 | 10 | 12 | 6 | 18 | 10 | 6,3 | 13,0 | 9,3 | d + 0,5 | 1,2 |

| 3 | 24; 27 | 6,0 | 4,0 | 12 | 15 | 7 | 22 | 12 | 7,5 | 15,2 | 10,7 | d + 0,5 | 1,6 |

| 3,5 | 30; 32 | 7,0 | 5,0 | 14 | 17 | 8 | 25 | 14 | 9,0 | 17,7 | 12,7 | d + 0,5 | 1,6 |

| 4 | 36; 39 | 8,0 | 6,0 | 16 | 19 | 9 | 28 | 16 | 10,0 | 20 | 14 | d + 0,5 | 2 |

| 4,5 | 42; 45 | 9,0 | 6,0 | 18 | 23 | 11 | 33 | 18 | 11,0 | 23 | 16 | d + 0,5 | 2 |

| 5 | 48; 52 | 10,0 | 7,0 | 20 | 26 | 12 | 37 | 20 | 12,5 | 26 | 18,5 | d + 0,5 | 2,5 |

| 5,5 | 56; 60 | 11,0 | 8,0 | 22 | 28 | 13 | 40 | 22 | 14,0 | 28 | 20 | d + 0,5 | 3,2 |

| 6 | 64; 68 | 12,0 | 9,0 | 24 | 28 | 13 | 42 | 24 | 15,0 | 30 | 21 | d + 0,5 | 3,2 |

ГОСТ 27148 предусматривает также размеры для резьбы с шагом 0,2; 0,25; 0,3 мм.

Проточка тормозных барабанов на грузовых автомобилях

Чем больше масса автомобиля, тем больше вырабатывается вся тормозная система, напрямую отвечающая за безопасность движения. Замена тормозных колодок на новые очень часто не гарантирует надежность работы тормозной системы. Проблемы тормозных барабанов многотоннажного автотранспорта:

- В процессе эксплуатации грузового автомобиля в колесные барабаны через вентиляционные каналы попадает грязь (песок, мусор, вода), которая является агрессивной средой. Эта смесь провоцирует коррозию в узле и при попадание в сопрягаемые детали тормозной системы, является причиной снижения КПД или полного отказа работы.

- Неравномерная выработка тормозных колодок может наблюдаться из-за подклинивания гидравлической системы.

- Сомнительное качество тормозных колодок с неравномерной структурой приводит к неравномерному износу тормозных барабанов.

- Постоянная работа грузовика при максимальной загрузке провоцирует преждевременный износ тормозной системы.

- Несвоевременная замена колодок приводит к недопустимому уровню выработки. В этом случае проблематичность разборки тормозного узла будет обеспечена и дальнейшая эксплуатация возможна только при проточке тормозных барабанов грузовика.

Что решает проточка тормозных барабанов

Проточка позволяет «реинкарнировать» номинальные параметры тормозной системы. Тормозные барабаны грузовиков довольно тяжелые, поэтому рекомендуется съем проводить только в условиях профессиональной мастерской.

- Проточка осуществляется при обнаружении на барабанах явной выработки в виде полосы по размеру тормозной колодки с возникновением бокового борта на барабане, который заклинивает тормозную колодку в барабане при демонтаже.

- Обнаружение неравномерной выработки на тормозном барабане в виде полос одностороннего неравномерного прихвата тормозных дисков, цилиндрической и конической выработки – явный показатель для восстановления методом проточки.

- Обнаружение повышенного биения, образования эллипсности тоже исправляется токарными работами.

Как проводится проточка тормозных барабанов грузовиков

В условиях гаража реально только выведение неравномерной выработки и бокового борта. Эти опрерации можно осуществить при помощи шлифовального инструмента. Если нарушена геометрия барабана, то восстановить ее можно только на крупноформатных токарно-шлифовальных станках.

- Монтаж тормозного барабана на станок при помощи переходника с выставлением минимального биения протачиваемых плоскостей.

- Сплошная проточка тормозного барабана с выполнением краевой фаски, которая облегчает монтаж узла на автомобиль.

- Шлифовка проточенной поверхности до необходимой чистоты обработки.

- Только в профессиональной мастерской используется высокоточный измерительный инструмент, с помощью которого регулируются параметры коничности, цилиндричности, бочкообразности протачиваемых поверхностей.

https://www.mehanka.ru