Размеры шеек коленвалов в таблице любых машин. коленчатый вал

Содержание:

- Характеристика коленчатых валов

- Ремонт шатунов

- Проточка коленвала – зачем она нужна?

- Маркировка поршней «Тойота»

- Когда могут потребоваться ремонтные размеры коленвалов?

- Вал коленчатый (ход 75,6 мм) ВАЗ 2108, 2110

- Как можно отшлифовать шейку коленчатого вала вручную?

- Для чего предусмотрены ремонтные размеры коленвалов? — AutoDoza — Автомобильный портал

- Металл коленвала

Характеристика коленчатых валов

Характеристика коленчатых валов фото, Инструкции по доработке двигателя, тюнинг двигателя

Конечно, сложно выделить какую либо самую главную деталь в машине, но коленчатый вал можно отнести к одним из самых важных, ведь именно он преобразует усилия с поршней и шатунов в крутящий момент, который и движет машину.

В этой статье рассмотрим некоторые параметры коленчатых валов на «классику» и особенности их замены и установки.

Итак, у «классических» коленвалов есть несколько параметров, которые могут отличаться.

1.Ход коленвала — расстояние между осями шатунной шейки в нижней мертвой точке(НМТ) и верхней мертвой точки(ВМТ)

На классические двигатели на заводе ставили коленчатые валы с ходом 66 мм 80 мм и 84 мм. Кроме них есть спортивные коленвалы с ходом поршня 86 мм 88 мм и даже 90 мм. Однако не стоит думать, что поставив в блок коленчатый вал с ходом 90 мм мотор сразу станет намного мощнее. Большое влияние на поведение мотора оказывает соотношение длинны шатуна и хода коленвала — так называемое R/S. Многие считают, что «золотая середина» блока цилиндров является величина R/S, равная 1,75.

Если R/S большое, то поршень дольше находиться в ВМТ, поэтому происходит более полное сгорание топливной смеси, следовательно большее давление на поршень после прохождения ВМТ. В результате хороший момент на средних и высоких оборотах. Так же длинный шатун уменьшает трение свое трение об коленвал. Однакоесть и минусы — при длинном шатуне и малом ходе из-за снижения скорости воздушного потока (опять же из-за меньшей скорости движения поршня после ВМТ) не обеспечивается хорошее наполнение цилиндров на низких и средних частотах вращения коленвала. А так же существует большая вероятность появления детонации из-за высокой температуры в камере сгорания и длительного времени нахождения поршня в ВМТ.

Если R/S маленькое, то обеспечивается очень хорошая скорость наполнения цилиндров на низких и средних частотах вращения коленвала, а так же из-за малого времени нахождения в ВМТ(а следовательно и большей скоростью поршня в начале такта) смесь становится более однородной что способствует лучшему сгоранию. Но и тут есть минусы — малая величина R/S означает, больший угол наклона шатуна. Поэтому большая сила будет толкать поршень в горизонтальной плоскости. Поэтому возрастает нагрузка на шатун, на стенки блока цилиндров, поршни кольца, увеличивается рабочая температура из-за повышенного трения и ухудшается смазка. Ну и из-за увеличенной скорости поршня так же снижается ресурс двигателя.

Еще одной частой проблемой, при установке коленвала с большим ходом, является задевание шатуном стенки блока. В этом случае при помощи шлифовальной машинки или болгарки нужно доработать стенку.

2. Размер шатунной шейки

Шейка коленвала- опора, при помощи которой вал связывается с шатунами.

Стандартный диаметр шатунной шейки в «классическом» двигателе 47.8 мм. Под этот размер сделаны и подшипники качения и шатуны, однако на «спортивных» коленвалах с ходом 86 мм, 88 мм и 90 мм диаметр шатунной шейки может быть 43 мм. Под него нужны специальные вкладыши, а так же шатуны, не забывайте про это!

3. Количество противовесов

Противовесы обеспечивают разгрузку коренных подшипников от центробежных сил инерции неуравновешенных масс кривошипа и нижней части шатуна. На стандартных коленчатых валах 2101 2103 противовесов всего 4, по сути с одной стороны на щеке (связывают коренные и шатунные шейки) от коренной опоры. На остальных коленвалах 21213 и с ходом 86 мм, 88 мм, 90 мм их уже 8, что обеспечивает более сбалансированую разгрузку коренных подшипников от инерционных сил.

Коленчатый вал 2103 с четырьмя противовесами

Коленчатый вал 21213 с восьмью противовесами

|

Спортивные распределительные валы Спортивные распределительные валы |

|

Многодроссельный впуск Многодроссельная система питания |

|

Прямоточная системы выпуска Прямоточная системы выпуска |

Паук 4-2-1 или 4-1 Выбор паука 4-2-1 или 4-1 |

Характеристики распределительных валов Характеристики распределительных валов |

|

Характеристика коленчатых валов Характеристика коленчатых валов |

|

Способы доработки блока цилиндров Доработка блока цилиндров двигателя |

Облегченный коленвал Облегченный коленвал |

|

Кованые поршни Преимущества кованных поршней |

Разрезная шестерня распределительного вала Разрезная шестерня распределительного вала |

|

Спортивный ресивер Спортивный ресивер |

|

Сравнение бензонасосов Какой выбрать бензонасос |

|

Воздушные фильтры нулевого сопротивления Воздушные фильтры нулевого сопротивления |

Ремонт шатунов

Шатуны большинства автотракторных двигателей изготавливают из сталей 45, 40Х, 40Г и др. Основные дефекты шатунов: изгиб и скручивание стержня; износ отверстия нижней головки шатуна, втулки и отверстия верхней головки под втулку; износ опорных поверхностей крышки под гайки шатунных болтов и др.

Шатуны выбраковывают при наличии трещин, обломов, аварийных изгибов. Кроме того, шатуны двигателей СМД-60, СМД- 64 и их модификаций выбраковывают, если смяты треугольные шлицы на опорных поверхностях разъема нижней головки.

Изгиб и скрученность шатунов проверяют при помощи индикаторных и оптических приспособлений. В мастерских общего назначения для проверки шатунов используют приспособление КИ-724, которое является универсальным и позволяет контролировать шатуны двигателей разных марок. Перед проверкой в отверстие плиты 4 приспособления вставляют оправу 7. При этом опорная поверхность 8 оправки для нижней головки шатуна должна находиться вверху, а зажимной палец 5 — внизу. Шатун без втулки верхней головки закрепляют на оправке 7. В отверстие верхней головки шатуна предварительно вводят малую оправку приспособления. Установив призму 2 на малую оправку, перемещают шатун вместе с оправкой и призмой до тех пор, пока упор призмы не коснется поверхности плиты. В таком положении закрепляют оправку рукояткой 6. Затем снимают шатун с приспособления, а призму с индикатором устанавливают на оправку 7 и перемещают, пока упор призмы не коснется поверхности плиты и стрелка индикатора не повернется на 1,0-1,5 оборота. В этом положении стрелку верхнего индикатора устанавливают на ноль. Поворачивают призму на оправке так, чтобы измерительный стержень нижнего индикатора и второй упор соприкасались с плитой, и устанавливают на ноль стрелку другого индикатора.

Устанавливают шатун на оправке 7 так, чтобы его нижняя головка уперлась в ограничитель 3. Ставят призму на малую оправку верхней головки шатуна и подводят ее к плите. При касании упора призмы стрелка верхнего индикатора покажет величину изгиба в сотых долях миллиметра на длине 100 мм. Повернув призму другой стороной, нижним индикатором определяют величину скрученности шатуна.

Для шатунов дизелей всех марок изгиб не должен превышать 0,05 мм, а скрученность — 0,08 мм на длине 100 мм (расстояние между упором призмы и измерительным стержнем индикатора). Допустимый изгиб шатунов автомобильных двигателей 0,03 мм, допустимая скрученность 0,06 мм.

Шатуны, имеющие изгиб или скрученность, выходящие за допустимые значения, восстанавливают или выбраковывают. Допускается правка с подогревом стержня пламенем газовой горелки до температуры 450-500°С. Подогрев снимает внутренние напряжения в стержне шатуна, которые во время работы двигателя стремятся возвратить шатун в исходное (деформированное) состояние.

Износ отверстий нижней головки шатуна устраняют несколькими способами в зависимости от степени износа. Перед восстановлением проверяют опорные поверхности под головки шатунных болтов и гаек, а также плоскости разъема.

Опорные поверхности фрезеруют до выведения следов износа. Смятые или изношенные плоскости разъема фрезеруют или шлифуют до получения параллельности плоскостей с образующей отверстия. Непараллельность допускается не более 0,02 мм на всей длине плоскостей разъема.

Если слой металла, снятый шлифованием с плоскостей разъема крышки, не превышает 0,3 мм, а с плоскостей разъема шатуна 0,2 мм для дизелей и соответственно 0,4 и 0,3 мм для карбюраторных двигателей, то шатун собирают, затягивают гайки с нормальным усилием затяжки и растачивают, а затем шлифуют до номинального размера.

Если отверстия под вкладыши в шатунах изношены настолько, что с плоскостей разъема требуется снимать слой металла больший, чем указано выше, то отверстия восстанавливают наращиванием слоя металла (железнение, газопламенное напыление и др.) с последующей обработкой под номинальный размер.

Изношенное отверстие под втулку в верхней головке шатуна растачивают или развертывают до выведения следов износа и запрессовывают втулку увеличенного размера по наружному диаметру. Отверстие под втулку растачивают на станке УРБ-ВП-М или на токарном станке с помощью специального приспособления. После расточки втулку раскатывают роликовыми раскатниками на тех же станках. При растачивании оставляют припуск на раскатку 0,04-0,06 мм. Процесс раскатки уменьшает шероховатость поверхности и увеличивает прочность посадки втулки на 70—80%.

Изношенные втулки верхней головки шатуна восстанавливают обжатием с последующим наращиванием наружной поверхности меднением, осадкой в шатуне, термодиффузионным цинкованием с последующей механической обработкой.

Проточка коленвала – зачем она нужна?

Одним из наиболее важных и дорогостоящих элементов любого двигателя внутреннего сгорания является коленчатый вал – сложный по конструкции элемент из высокопрочных сплавов, задача которого заключается в преобразовании возвратно-поступательного движения поршней во вращение.

Зачем и когда возникает необходимость проточить коленвал?

Расточка коленвала

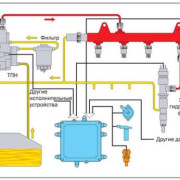

Как известно, в коленчатый вал закрепляется с помощью коренных подшипников скольжения. Их число зависит от количества цилиндров. Для каждого поршня на валу имеется шатунный подшипник скольжения. Для первых и вторых плотное соприкосновение рабочих частей подшипников обеспечивается вкладышами. Сплав вкладышей подобран таким образом, чтобы обеспечить при подаче масла минимальное трение и позволить свободно вращаться .

Идеально отполированные поверхности шеек и внутренних обойм вкладышей даже, при условии подачи между ними для смазки машинного масла под высоким давлением, с течением времени изнашиваются. Учитывая увеличение зазора, давление масла в системе падает, появляющийся люфт приводит к большему износу. Устойчивое снижение давления масла при исправном насосе является признаком, указывающим на необходимость замены вкладышей.

Учитывая, что износ является обоюдосторонним, нельзя просто взять и вставить новые . Конструкторы предлагают устанавливать вкладыши ремонтного размера, толщина стенки которых, на 0,25 мм толще, чем у стандартных (или вкладышей предыдущего размера).

Для того, чтобы установить и использовать новые ремонтные вкладыши следует расточить коленвал, то есть довести наружный диаметр шеек до параметров вкладышей. Каждая модель двигателя имеет свой комплект вкладышей. Для ВАЗовских моторов, к примеру, выпускается 4 набора ремонтных вкладышей. Соответственно, производить расточку можно только 4 раза.

Залипание и проворачивание вкладышей также вынуждает автовладельцев производить ремонт, связанный с расточкой коленвала, так как восстановление идеально гладкой поверхности шеек без этой процедуры невозможно.

Как выполняется проточка коленвала?

Расточка и фрезеровка вкладышей

Далеко не все ремонтные мероприятия под силу автолюбителям своими руками. На тему Расточка коленвала, видео материалов отснято и представлено в сети Интернет множество. Выполняется эта процедура на высокоточных станках специалистами высокого класса. Ими же определяется возможность токарной обработки и размер новых вкладышей.

Существующий диаметр шеек измеряется с помощью микрометра. Стоимость такой услуги достаточно высока, однако, она существенно ниже, чем цена нового коленчатого вала. Кроме этого специалист, принимаясь за работу, обязательно проверит, не произошло ли осевое смещение шатунных шеек, нет ли искривления вала «в дугу».

Участие автовладельца в процессе реставрации

Владелец автомобиля может принимать активное участие в ремонте .

Для того, чтобы ускорить процесс, водитель может:

- произвести разборку навесного оборудования мотора;

- извлечь двигатель из моторного отсека, вымыть его;

- произвести разборку и демонтаж коленчатого вала;

- после проведения токарных работ собрать всё в обратном порядке.

Процедура расточки и замены вкладышей достаточно сложна и ответственна.

Успешный ремонт возможен лишь при соблюдении определённых правил:

- во время демонтажа коленчатого вала старые вкладыши маркируются и передаются специалисту;

- после расточки обязательно необходимо провести тщательную промывку и продувку масляных каналов;

- установку коленчатого вала и новых вкладышей необходимо доверить опытному мотористу.

По окончании ремонта очень важно соблюдать технологию обкатки двигателя – соблюдение скоростного режима на определённый километраж пробега, своевременно менять масло и фильтр, не допускать перегрев. Только так можно продлить жизнь отремонтированному мотору

Маркировка поршней «Тойота»

У поршней на двигателях «Тойота» также имеются свои обозначения и размеры. Например, на популярной машине Land Cruiser поршни обозначаются английскими буквами A, B и C, а также числами от 1 до 3. Соответственно, буквы означают размер отверстия под поршневой палец, а цифры — размер диаметра поршня в районе «юбки». Ремонтный поршень имеет +0,5 мм по сравнению к стандартному по диаметру. То есть, у ремонтных меняются лишь обозначения букв.

Обратите внимание, что при покупке бывшего в употреблении поршня необходимо замерить тепловой зазор между юбкой поршня и стенкой цилиндра. Он должен находиться в пределах 0,04…0,06 мм. В противном случае необходимо проводить дополнительную диагностику двигателя и при необходимости выполнять ремонт

В противном случае необходимо проводить дополнительную диагностику двигателя и при необходимости выполнять ремонт.

Когда могут потребоваться ремонтные размеры коленвалов?

Прежде всего, давайте рассмотрим различные виды возникающих дефектов, а также причины их появления. Если нарушена геометрия посадочных мест под опорные подшипники блока, следует ожидать быстрого износа шеек. Иными словами, если наблюдается данный процесс, причина, скорее всего, именно та, что указана выше, либо в некачественном материале самого вала. Из-за некачественного масла или нерегулярной его замены на шейках могут появиться задиры, также источником данной неприятности может стать засорившийся масляный фильтр, либо, что совсем уже плохо – слабое давление в системе.

Но наиболее частый вид повреждений – царапины на шейках (не путайте их с трещинами из-за усталости металла, при появлении которых приходится менять деталь). Возникают такие дефекты из-за продолжительной эксплуатации вала, кроме того, причина может крыться в засорении масла инородными частицами

При этом обращайте внимание на глубину царапин, мелкие, до 5 микрон, могут быть заполированы, а вот более значительные требуют шлифовки, в результате чего приходится переходить на следующие ремонтные размеры коленвалов. Иногда, при сильном износе поверхности, деталь уменьшается сразу на 2 размера

Вал коленчатый (ход 75,6 мм) ВАЗ 2108, 2110

Увеличить рабочий объём двигателя можно: заменив коленвал на другой с большим ходом, увеличив диаметр цилиндра или то и другое одновременно. Не надо забывать, что при изменении объёма двигателя, необходимо увеличить объём камеры сгорания — для компенсации увеличения объёма цилиндра. При установке коленвала с большим ходом необходимо заменить поршни

К расточке цилиндров блока на значительную величину (2 мм) нужно подходить осторожно. Например, при расточке серийного блока ВАЗ 21083 с 82 мм до 84 мм у двигателя наблюдается повышенный расход масла

Это происходит за счёт потери жёсткости блока. В этом случае лучше использовать специальную толстостенную отливку блока. Такие блоки ВАЗ выпускает мелкими сериями. Увеличение объёма двигателя приводит к увеличению максимального крутящего момента, но при этом происходит снижение оборотов максимальной мощности. Это происходит из-за уменьшения механического КПД. Если повышение объёма происходит за счёт увеличения диаметра цилиндров, то возрастает площадь контакта между стенками цилиндра и поршнем с поршневыми кольцами. Как следствие повышается трение. Если повышение объёма происходит за счёт увеличения хода коленвала, то возрастает средняя скорость поршня, что приводит к тем же результатам. В любом случае повышение объёма приводит к падению общего КПД двигателя. Объём двигателя ВАЗ (в куб. см) в зависимости от диаметра цилиндра и хода поршня:

Диаметр Ход поршня, мм цилиндра, 71 74,8 75,6 78 80 84 мм 82,0 1499 1579 1596 1647 1689 1774 82,4 1514 1595 1612 1663 1706 1791 82,5 1517 1599 1616 1667 1710 1795 82,8 1528 1610 1628 1679 1722 1808 83,0 1536 1618 1635 1687 1731 1817 84,0 1573 1657 1675 1728 1772 1861

Варианты установки в «низкий» блок 194,8 мм: 1. коленвал 75,6 мм + облегчённые шатуны 121 мм + литые поршни ТДМК 82,0 мм — 82,4 мм — 82,8 мм — 84,0 мм (8V, 16V) 2. коленвал 75,6 мм + облегчённые шатуны 121 мм + кованые поршни МАМИ 82,0 мм — 82,4 мм — 82,8 мм — 84,0 мм (8V, 16V) 3. коленвал 75,6 мм + H-образные шатуны United Motors 121 мм + кованые поршни МАМИ 82,0 мм — 82,4 мм — 82,8 мм — 84,0 мм (8V, 16V) 4. коленвал 75,6 мм + шатуны Federal Mogul 133,3 мм + кованые поршни СТИ 82,5 мм — 83,0 мм (16V) 5. коленвал 75,6 мм + H-образные шатуны СТИ 133,3 мм + кованые поршни СТИ 82,5 мм — 83,0 мм (16V)

Варианты установки в «высокий» блок 197,1 мм: 1. коленвал 75,6 мм + облегчённые шатуны 121 мм + штатные поршни 82,0 мм — 82,4 мм — 82,8 мм (8V, 16V) 2. коленвал 75,6 мм + шатуны Federal Mogul 133,3 мм + кованые поршни СТИ 82,0 мм — 82,5 мм (16V) 3. коленвал 75,6 мм + H-образные шатуны СТИ 133,3 мм + кованые поршни СТИ 82,0 мм — 82,5 мм (16V)

Как можно отшлифовать шейку коленчатого вала вручную?

Был у меня один такой случай в практике, когда отшлифовал шатунную шейку в ручную без станка. Как-то приехали к моему другу родственники за 1200км. Как движок в их ВАЗ 2114 застучал уже в гостях из-за того что когда выезжали на природу ударили поддон о камень. Погнули поддон и вмятина перекрыла подачу масла в маслоприемник, масло шло, но очень слабо из-за чего и застучал второй шатун.

Притащили мне эту машину в пятницу вечером, и друг просит, Сергей я тебе буду помогать но родственникам надо обязательно уехать в воскресенье. Говорю ему, так завтра суббота и мастерская не работает по расточке коленвалов, он меня просит придумай как можно сделать без станка, говорю ему я вечером подумаю а завтра постараюсь сделать. За вечер вариантов 10 придумал, но остановился на одном, как мне показалось самым быстрым и удобном.

Отшлифовал шейку коленвала так.

Снял поддон не снимая двигателя с машины, раскрутил застучавший шатун, посмотрел на вкладыши, они оказались стандартные, полез в свою кучу металлолома и нашел неплохие вкладыши 0,25. Заткнул отверстия в шейки коленвала тряпкой, вставил вкладыши в шатун и хорошо их намазал притирочным порошком для клапанов, слегка притянул шатун на шейке коленвала. Выкрутил все свечи и стал гонять коленвал стартером, погонял минуты две с перерывами, опять снял подушку с шатуна и снова намазал притирочный порошок, опять притянул подушку шатуна, и также начал гонять стартером. Так я делал до тех пор пока подушка шатуна не села на шатун полностью, затем снял подушку и тряпкой в бензине удалил весь притирочный порошок с коленвала и вкладышей шатунов, вытащил с шейки коленвала тряпку, смазал вкладыши чистым маслом, закрутил шатун как положено, проверил, стартер крутит. Выровнял поддон и маслоприемник, поставил все на свои места, завел движок, он прекрасно заработал.

На следующий день уехали родственники друга домой, и машина их не подвела, и на ней еще ездили пол года, а потом продали, и коленвал не ремонтировали.

Для чего предусмотрены ремонтные размеры коленвалов? — AutoDoza — Автомобильный портал

Коленчатый вал изготавливается либо из чугуна, либо из легированной стали, оба материала довольно прочные, но дефекты все же со временем возникают, и как раз для их устранения нужны ремонтные размеры коленвалов. Это своеобразные допуски, до которых можно уменьшить толщину шеек без сильного ущерба для прочности детали. И, поскольку шейки обычно взаимодействуют с подшипниками, для последних предусмотрены вкладыши с ремонтным уменьшением.

Когда могут потребоваться ремонтные размеры коленвалов?

Прежде всего, давайте рассмотрим различные виды возникающих дефектов, а также причины их появления. Если нарушена геометрия посадочных мест под опорные подшипники блока, следует ожидать быстрого износа шеек. Иными словами, если наблюдается данный процесс, причина, скорее всего, именно та, что указана выше, либо в некачественном материале самого вала. Из-за некачественного масла или нерегулярной его замены на шейках могут появиться задиры, также источником данной неприятности может стать засорившийся масляный фильтр, либо, что совсем уже плохо – слабое давление в системе.

Но наиболее частый вид повреждений – царапины на шейках (не путайте их с трещинами из-за усталости металла, при появлении которых приходится менять деталь). Возникают такие дефекты из-за продолжительной эксплуатации вала, кроме того, причина может крыться в засорении масла инородными частицами

При этом обращайте внимание на глубину царапин, мелкие, до 5 микрон, могут быть заполированы, а вот более значительные требуют шлифовки, в результате чего приходится переходить на следующие ремонтные размеры коленвалов. Иногда, при сильном износе поверхности, деталь уменьшается сразу на 2 размера.Что следует учитывать, изменяя размеры шеек коленвалов?

Шейки у коленчатого вала бывают двух типов – опорные и шатунные. Последние, как ясно из названия, предназначены для того, чтобы на колена передавались поступательные движения шатуна, преображаясь, таким образом, в крутящий момент. По сути, получается принцип колодезного ворота, точнее, его изогнутой ручки, по отношению к которой человеческое предплечье может считаться шатуном. В стандартном двигателе размеры шеек коленвалов соответствуют 47.8 миллиметрам. Логично, что и подшипники, и кольца шатунов также подогнаны под этот размер. Однако спортивный тип коленвалов является исключением, у него шейки имеют диаметр всего 43 миллиметра, а значит, он требует специальных вкладышей для подшипников и установку соответствующих шатунов.

Но вернемся к шейкам и их дефектам. При наличии таковых ремонт может осуществляться до 4 раз путем шлифовки, как уже было сказано выше. Соответственно, прежде чем изменять ремонтные размеры шеек коленчатых валов, внимательно замерьте деталь и выясните, до какой степени могут произойти ее изменения, после чего заранее приобретите вкладыши с новыми размерами. Определить степень износа можно по зазору между шейкой и подшипником, который, достигая 0.07-0.09 миллиметров, грозит снижением давления масла и шумами во время работы ДВС, а будучи менее 0.03 миллиметра может стать причиной описанных выше задиров.Какие бывают ремонтные размеры шеек коленчатого вала?

Собравшись отшлифовать шейки вала, позаботьтесь заранее о вкладках, при первом ремонте их можно использовать с уменьшением на 0.25 миллиметров. При необходимости последующие ремонтные размеры шеек коленчатого вала могут быть изменены на 0.5, 0.75 и 1 миллиметр, соответствующие должны быть приобретены и вкладыши. Последующие шлифовки связаны с прямым риском разрушения вала прямо в процессе работы, по этой причине размеры вкладышей 1.25 и 1.5 найти крайне сложно.

В процессе ремонтных работ первыми следует шлифовать шейки основания, а уже во вторую очередь – шатунные.Подготовка к ремонту заключается в очистке детали, снятии противовесов, а при необходимости и в правке вала с выставлением балансировки центральной оси, чтобы получить затем ремонтные размеры шеек коленчатых валов без каких-либо огрехов

Очень важно проверить вал на изгиб оси, с тем, чтобы своевременно выровнять. Биение не должно превышать на центральной шейке 0.05 миллиметра

Помимо прочего, перед шлифовкой следует углубить фаски на кромках масляных кольцевых выемок, добившись ширины от 0.8 до 1.2 миллиметра. Делать это лучше всего конусообразной абразивной насадкой на дрель с углом 60-90 градусов. И, если есть возможность купить новый вал, сделайте это вместо ремонта старого.

autodoza.ucoz.ru

Металл коленвала

Коленчатый вал ДВС воспринимает большие нагрузки, поэтому он изготавливается с большим запасом прочности. Материалы для изготовления коленвала следующие:

- углеродистая сталь;

- хромомарганцевая сталь;

- хромоникельмолибденовая сталь;

- высокопрочный чугун.

Марки стали состава коленвала в порядке распространенности:

- Сталь 45. Означает, что в сплаве металла содержится от 0,42 до 0,5 % углерода (С).

- Сталь 45Х. Это конструкционный легированный сплав, в котором содержится хром в количестве 1%. Из справочников по ГОСТу хрома содержится в этой марке от 0,8 до 1,1 %.

- Сталь 45Г2. Буква Г в шифре стали означает, что содержится марганец (Mn) в количестве 2%.

- Сталь 50Г. Этот шифр обозначает, что это марганцевая сталь с содержанием 1% марганца (Mn) и 0,5% углерода (С).

Если в шифре сплава металла содержится более, чем 2,14% углерода (С), то — это чугун.