Коленчатый вал

Содержание:

- Вопросы выбора и замены вкладышей коленвала

- Ремонт коленвала

- Направление вращения вала

- Коленчатый вал это конструкция, короче много раз изогнутая железяка

- Коленчатый вал — это… Что такое Коленчатый вал?

- Что такое корригирующая остеотомия коленного сустава?

- Коленвал как один из важнейших узлов двигателя автомобиля + видео » АвтоНоватор

- Обработка коленвала

- Диагностика

- Наши врачи

- Лечение

- Осложнения

- Профилактика

- Услуги ортопедии и травматологии в ЦЭЛТ

- Как работает коленчатый вал?

- Реабилитация

- Возможные проблемы коленвала и их решение

Вопросы выбора и замены вкладышей коленвала

При подборе подшипников скольжения необходимо отталкиваться от модели двигателя, износа сопряженных деталей и наличия ремонтных вкладышей. Как правило, вкладыши изготавливаются для одного модельного ряда или даже одной модели двигателя, поэтому заменить их деталями от другого мотора нельзя (за редким исключением). Также нельзя использовать вкладыши без учета износа шеек коленвала, в противном случае ремонт обернется еще большими проблемами.

Перед выбором ремонтного размера подшипников нужно определить износ шеек коленвала и других сопряженных деталей (постели, головки шатуна, хотя они меньше подвержены износу). Обычно износ шеек происходит неравномерно, какие-то из них изнашиваются более интенсивно, какие-то — менее, однако для ремонта покупается комплект одинаковых вкладышей, поэтому все шейки должны стачиваться до одного размера. Выбор величины, до которой будут стачиваться шейки коленвала, зависит от наличия подшипников тех или иных ремонтных размеров, подходящих для данного конкретного двигателя. Для моторов с небольшим пробегом выбираются ремонтные размеры +0,25 или +0,5, для моторов со значительным пробегом может потребоваться стачивание до ремонтного размера +1,0, в старых моторах и того больше — вплоть до +1,5. Поэтому для новых двигателей обычно выпускаются вкладыши трех-четырех ремонтных размеров (до +0,75 или +1,0), а для старых можно найти вкладыши вплоть до +1,5.

Ремонтный размер вкладышей коленвала должен быть таким, чтобы при сборке двигателя между шейкой коленвала и поверхностью подшипника оставался зазор в пределах 0,03-0,07 мм. При меньшем зазоре высок риск заклинивания, при большем — повышается биение коленвала, увеличивается интенсивность износа деталей и общая шумность силового агрегата.

При правильном выборе подшипников скольжения для коленчатого вала двигатель даже при большом пробеге будет работать качественно и эффективно на различных режимах.

Ремонт коленвала

Ремонт или замена коленчатого вала — процесс трудоемкий. Как правило, он требует практически полной разборки двигателя, осмотра и дефектовки всех его узлов и механизмов. Коленчатый вал снимают и измеряют осевые биения. В случае допустимой выработки поверхности шеек и шатунов коленчатого вала пришлифовывают под ремонтные размеры подшипников. Постель с выработкой тоже подлежит механической обработке с «одной установкой» на специальном станке. Расточка коленвала позволяет установить вкладыш следующего ремонтного размера.

Проточка постели коленчатого вала

Проточка постели коленчатого вала Шлифовка коленчатого вала

Шлифовка коленчатого вала

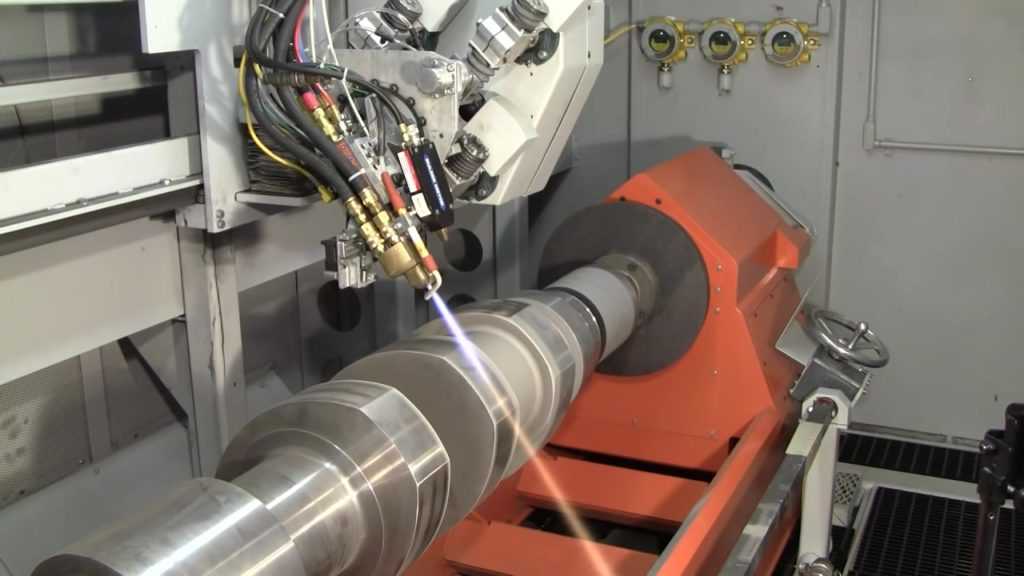

Размеры шеек имеют ремонтные допуски. Простая шлифовка коленвала не поможет в случае, если износ или повреждения слишком сильные. Коленчатый вал — деталь недешевая, а если речь идет, например, о крупногабаритной сельхозтехнике, сумма будет внушительной. Даже сильно изношенные поверхности трения можно восстановить. Толщина выработки компенсируется с помощью наплавки электросваркой под флюсом, плазменного напыления твердых сплавов, газотермичекого напыления и др. Затем коленвал шлифуется, «доводится» до необходимых ремонтных размеров. Это технологически сложный процесс, его лучше доверить специалистам.

Автоматизированное газо-термическое напыление шеек и балансиров коленчатого вала

Автоматизированное газо-термическое напыление шеек и балансиров коленчатого вала

Качественно выполненное восстановление и шлифовка коленвала может обеспечить 100% ресурса его работы. Следует учитывать, что с увеличением ремонтного размера коленчатый вал может сместиться со своего заводского посадочного места. Потребуется точная установка коленвала с подборкой вкладышей. Коленвал с критическими повреждениями или осевым искривлением придется поменять.

Замер осевых смещений коленвала с помощью щупа

Замер осевых смещений коленвала с помощью щупа Комплект измерительных стальных пластин щупов

Комплект измерительных стальных пластин щупов

Повышенное содержание металлической стружки в фильтре и поддоне указывает на износ пар трения. В таких случаях нужно срочно найти причину образования такой стружки.

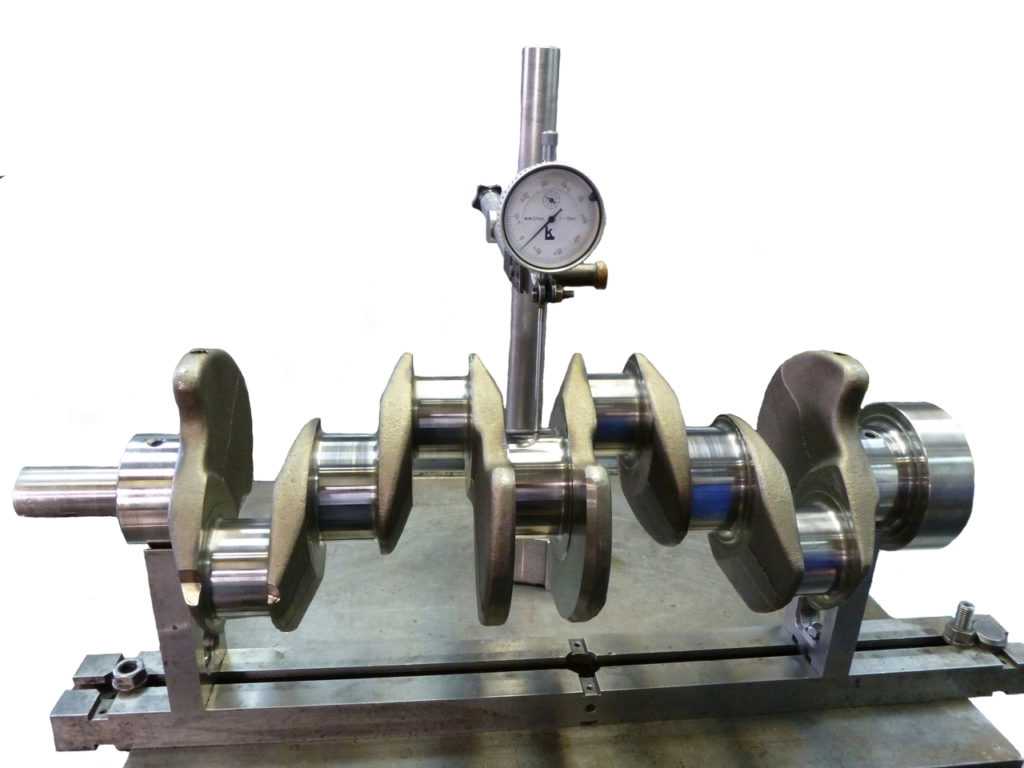

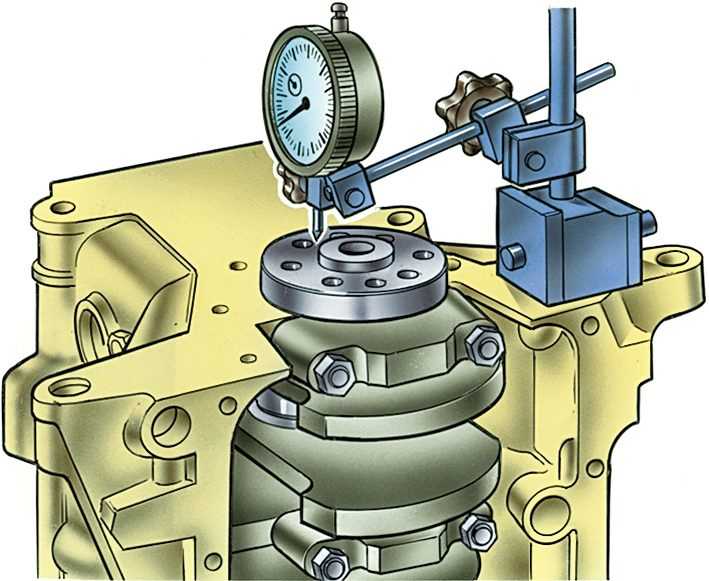

Диаметр шеек коленвала можно измерить обычным микрометром. Параметры разбалансировки, биений и осевых люфтов коленчатых валов определяют с помощью специальных индикаторов. Для этого нужно либо разместить вал на специальный стенд или станок, либо установить индикатор с магнитным штативом на блок двигателя. Замер выполняется при вращении.

Стенд с установленным индикатором часового типа для замера биений коленчатого вала

Стенд с установленным индикатором часового типа для замера биений коленчатого вала Индикатор часового типа, установленный на блок двигателя

Индикатор часового типа, установленный на блок двигателя

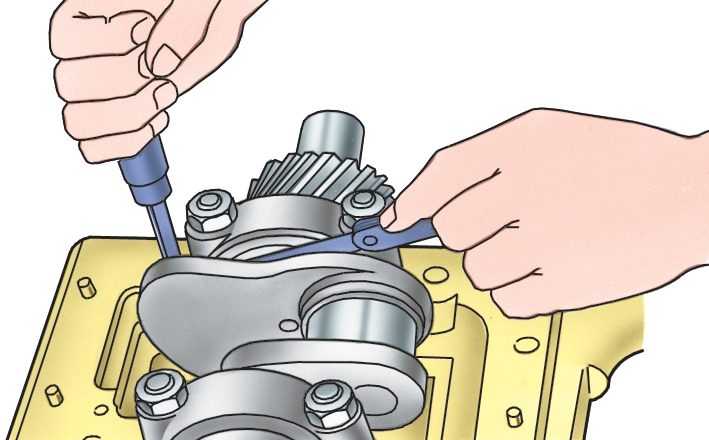

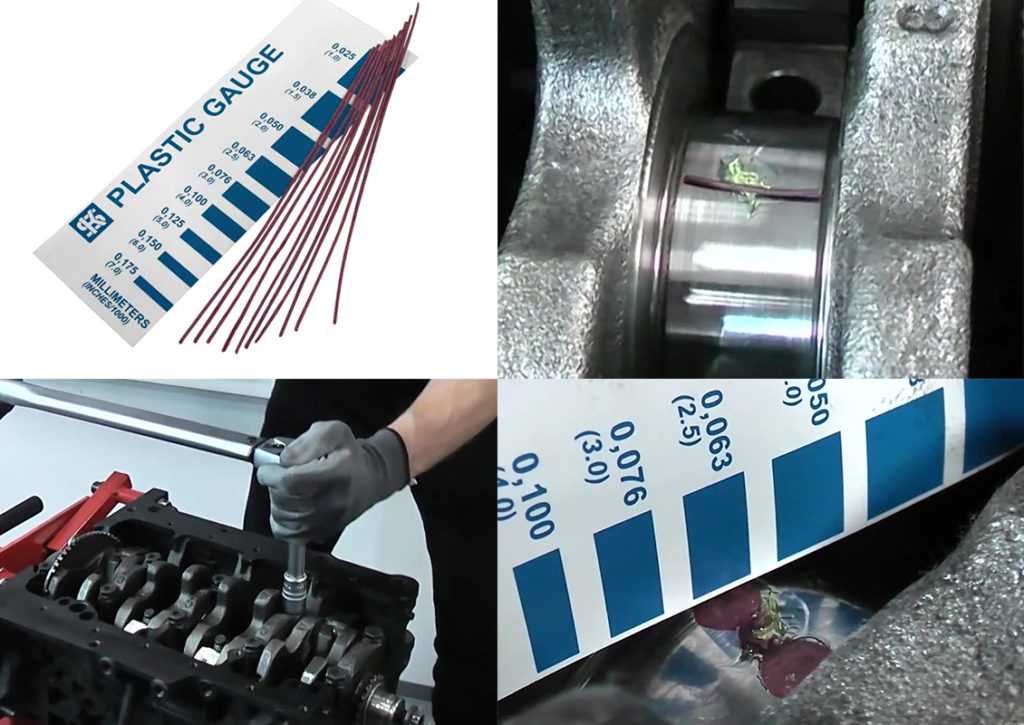

Для определения зазора между шейками коленчатого вала и подшипниками применяют калиброванную пластиковую проволоку и бумажный шаблон со специальной шкалой. Способ довольно прост и доступен. Кусочек проволоки устанавливают на обезжиренную поверхность шейки коленчатого вала. Для ее фиксации можно применить небольшое количество густой смазки. Затем шейка накрывается подшипником и крышкой. Крышки обтягиваются, проволока внутри раздавливается на плоскости шейки (резьбовые соединения нужно затягивать динамометрическим ключом). Болты раскручивают и снимают крышку. Далее остается измерить ширину расплющенной полоски шаблоном. Значение будет соответствовать достаточно точному значению зазора.

Измерение зазоров между шейкой и подшипником с помощью калиброванной проволоки и шаблона

Измерение зазоров между шейкой и подшипником с помощью калиброванной проволоки и шаблона

Направление вращения вала

Данное значение является важным для избегания ошибок в процессе работы вала и не допуска его оборотов в противоположном от заданного направлении. Как правило, на корпусах моторов или же приводных частях наносятся стрелки, указывающие на направление вращения двигателя.

Схема вращения вала по часовой стрелке

Схема вращения вала по часовой стрелке

Но, если данной информации нет ни на корпусе, ни в документах, то ее можно определить самостоятельно, сейчас опишем как. Первое, что стоит учитывать перед началом – это то, что поиск направления осуществляется с той стороны, на которой размещается единственный конец вала. Если же конструкция предполагает 2 конца, тогда определение момента вращений нужно начинать со стороны вала с большим диаметром.

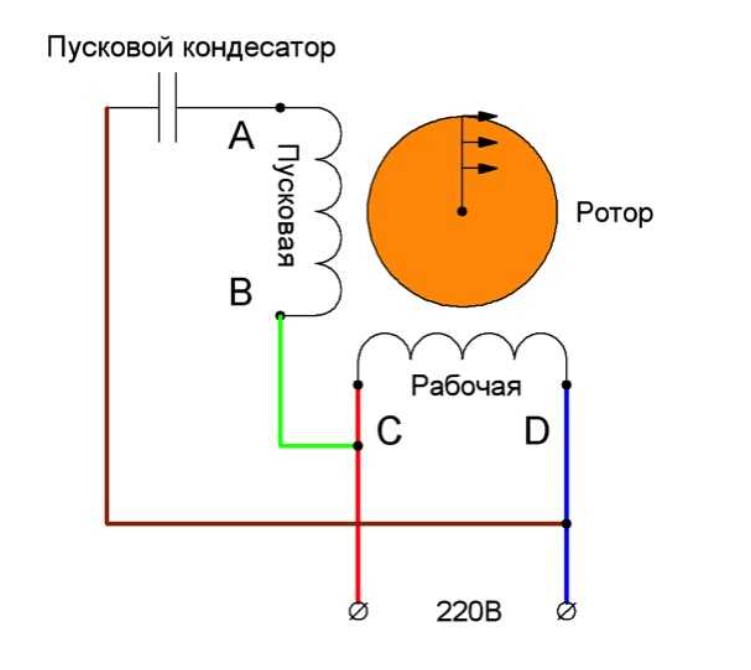

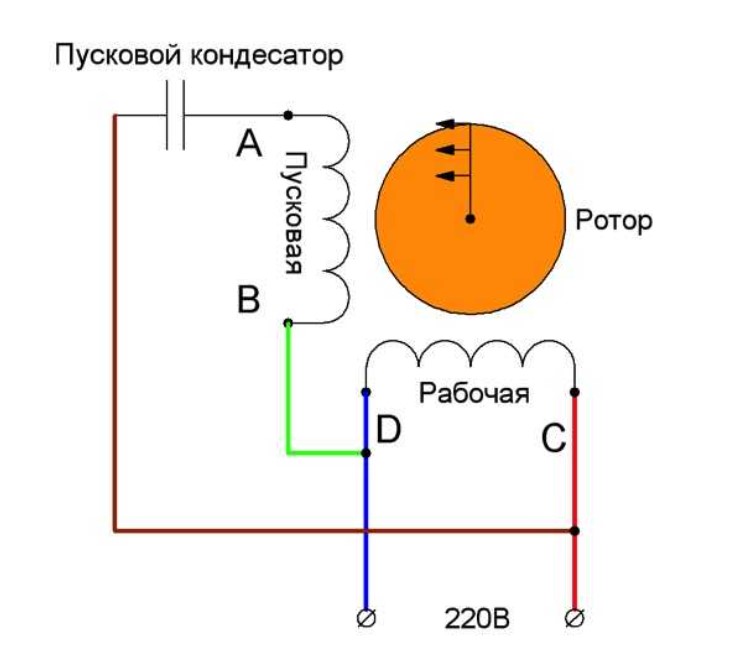

Ориентируясь на ГОСТ №2672-85, укажем, что движению вала в правую сторону полностью отвечает вращение детали по часовой стрелке. Если говорить о самых популярных двигателях с питанием от трехфазных сетей и короткозамкнутыми роторами, то у них оборот вала направо будет осуществляться иначе. Оно имеет место, если поочередность фаз, передаваемых напряжение на концы статорных обмоток будет полностью соответствовать последовательности их маркирования. То есть все должно идти поочередно в алфавитном порядке – U1, V1, W1.

Правосторонние обороты

Если мы имеем дело с однофазными моторами с роторами короткозамкнутого типа, тогда вращение компонента по ходу часовой стрелки будет осуществляться при подаче фазы на конец рабочих обмоток.

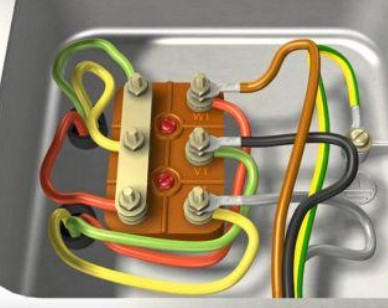

Подключение для вращения направо

Подключение для вращения направо

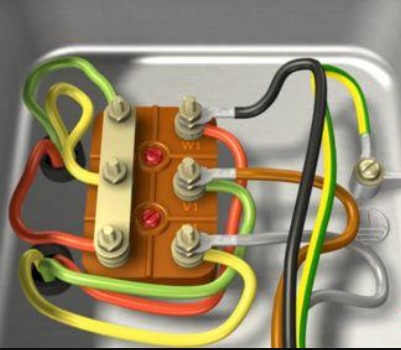

Когда возникает необходимость в изменении направления оборотов вала в моторах с трехфазными двигателями, тогда следует пошагово выполнить действия по смене основного направления.

Алгоритм по смене направления движения:

- отключение двигателя от источника питания;

- снятие крышки с коробки клемм;

- поменять местами жилы силового кабеля по определенной схеме: жила с черной изоляцией L3 теперь соединяется с контактом V1. Коричневая же жила L2 подключается с контактным элементом W1

Переподключение на лево

Переподключение на лево

Осуществление реверса

Для однофазных электродвигателей данная возможность реализуется посредством обратного подключения фазы на исходные контакты рабочих обмоток. Также, внедрить возможность переподключения можно с использованием переключателя на 3 контакта.

Вращение вала против часовой стрелки

Вращение вала против часовой стрелки

Коленчатый вал это конструкция, короче много раз изогнутая железяка

Коленвал представляет собой расположенные на одной оси коренные шейки, соединенные щеками и шатунные шейки, количество которых определяется числом цилиндров. При помощи шатунов шейки коленвала соединены с поршнями.

В зависимости от того как расположены коренные шейки, коленвал бывает:

- полноопорный – если коренные шейки располагаются по обе стороны от шатунной шейки;

- неполноопорный – если коренные шейки располагаются только с одной стороны от шатунной шейки.

Большинство современных автомобильных двигателей оснащены полноопорными коленчатыми валами.

Основные элементы КВ

К основным элементам относятся:

- Коренная шейка – это главная часть узла, которая находится на коренных подшипниках (вкладышах), расположенных в картере;

- Шатунная шейка – соединяет коленчатый вал с шатунами. Смазываются шатунные механизмы через специальные масляные каналы. Шатунные шейки смещены в стороны;

- Щеки коленвала – соединяют коренные и шатунные шейки;

- Противовесы – уравновешивают вес поршней и шатунов;

- Передняя, фронтальная часть или носок – элемент механизма, оснащенный зубчатым колесом (шкивом) и шестерней, а в отдельных случаях еще и гасителем колебаний. Он контролирует мощность привода газораспределительного механизма (ГРМ) и других устройств;

- Задняя часть (хвостовик) – элемент механизма, соединенный с маховиком с помощью маслоотражающего гребня и маслосгонной резьбы, выполняет отбор мощности.

Тыльная и фронтальная стороны коленчатого вала уплотняются защитными сальниками. Они не допускают протекания масла в местах, где маховик выходит за пределы блока цилиндров.

Свободное вращение коленчатого вала гарантируют подшипники скольжения, которые представляют собой тончайшие стальные вкладыши, со специальным антифрикционным слоем.

Чтобы не допустить осевое смещение, существует упорный подшипник, устанавливаемый на коренную шейку (крайнюю или среднюю).

Материалы для изготовления

Коленчатый вал это трудяга, который подвергается действию сильных, быстроизменяющихся нагрузок. Показатели его надёжности определяются конструктивными особенностями и материалами, из которого он сделан.

У этого элемента двигателя, обычно, цельная структура. Так что материалы для его изготовления должны использоваться максимально прочные, потому что от этого зависит стабильная работа системы. Лучшие материалы ‒ углеродистая и легированная сталь и высокопрочный чугун.

Коленчатые валы изготавливают методом литья, ковки из стали, а затем их вытачивают. Заготовки производят горячей штамповкой или литьем.

Материал и технология производства зависит от класса и типа автомобиля.

- Для серийных моделей коленвалы производятся методом литья из чугуна. Это уменьшает себестоимость.

- Для дорогих спортивных моделей берут кованные стальные коленвалы. Такой вариант обладает рядом преимуществ по размерам, весу и показателям прочности, и все чаще используются в автомобилестроении.

- Для супер дорогих двигателей изделие вытачивается из цельных стальных болванок. При этом приличная часть материала остается в отходах.

Конструктивные особенности

Теперь вы знаете, что кроме серийных, есть и спортивные коленвалы.

Они дают возможность ускорить ход поршня в крайней точке сжатия, благодаря специальной форме шатунных шеек. У стандартного вала они круглые, а у спортивного ‒ немного вытянутые, за счет этого характеристики двигателя изменяются.

Поздравляю вас, господа. Теперь вы в курсе, что коленчатый вал это не только тяжелая железяка, но и незаменимая деталь, от которой зависит комфортная езда, ресурс двигателя и его узлов.

А ещё она обеспечивает многие устройств автомобиля крутящим моментом: трансмиссию, генератор, карданы, и так далее до колес.

Конечно рассказывать об этом своей любимой девушке не обязательно, а вот друзьям автомобилистам через социальные сети сообщите. Пусть тоже читают наш блог – будет много интересного.

Источник

Коленчатый вал — это… Что такое Коленчатый вал?

Коленчатый вал — деталь (или узел деталей в случае составного вала) сложной формы, имеющая шейки для крепления шатунов, от которых воспринимает усилия и преобразует их в крутящий момент. Составная часть кривошипно-шатунного механизма (КШМ).

Основные элементы коленчатого вала

- Коренная шейка — опора вала, лежащая в коренном подшипнике, размещённом в картере двигателя.

- Шатунная шейка — опора, при помощи которой вал связывается с шатунами (для смазки шатунных подшипников имеются масляные каналы).

- Щёки — связывают коренные и шатунные шейки.

- Передняя выходная часть вала (носок) — часть вала на которой крепится зубчатое колесо или шкив отбора мощности для привода газораспределительного механизма (ГРМ) и различных вспомогательных узлов, систем и агрегатов.

- Задняя выходная часть вала (хвостовик) — часть вала соединяющаяся с маховиком или массивной шестернёй отбора основной части мощности.

- Противовесы — обеспечивают разгрузку коренных подшипников от центробежных сил инерции первого порядка неуравновешенных масс кривошипа и нижней части шатуна.

Материал и способы получения заготовок для коленчатых валов

Коленчатые валы изготовляют из углеродистых, хромомарганцевых, хромоникельмолибденовых, и других сталей, а также из специальных высокопрочных чугунов. Наибольшее применение находят, стали марок 45, 45Х, 45Г2, 50Г, а для тяжело нагруженных коленчатых валов дизелей — 40ХНМА, 18ХНВА и др.

Заготовки стальных коленчатых валов средних размеров в крупносерийном и массовом производстве изготовляют ковкой в закрытых штампах на молотах или прессах при этом процесс получения заготовки проходит несколько операций. После предварительной и окончательной ковки коленчатого вала в штампах производят обрезку облоя на обрезном прессе и горячую правку в штампе под молотом.

В связи с высокими требованиями механической прочности вала большое значение имеет расположение волокон материала при получении заготовки во избежание их перерезания при последующей механической обработке. Для этого применяют штампы со специальными гибочными ручьями. После штамповки перед механической обработкой, заготовки валов подвергают термической обработке — нормализация — и затем очистке от окалины травлением или обработкой на дробеметной машине.

Литые заготовки коленчатых валов изготовляют обычно из высокопрочного чугуна, модифицированного магнием. Полученные методом прецизионного литья (в оболочковых формах) валы по сравнению со «штампованными» имеют ряд преимуществ, в том числе высокий коэффициент использования металла. В литых заготовках можно получить ряд внутренних полостей при отливке.

Припуск на обработку шеек чугунных валов составляет не более 2,5 мм на сторону при отклонениях по 5-7-му классам точности. Меньшее колебание припуска и меньшая начальная неуравновешенность благоприятно сказываются на эксплуатации инструмента и «оборудования» особенно в автоматизированном производстве.

Правку валов производят после нормализации в горячем состоянии в штампе на прессе после выемки заготовки из печи без дополнительного подогрева.

Механическая обработка коленчатых валов

Сложность конструктивной формы коленчатого вала, его недостаточная жесткость, высокие требования к точности обрабатываемых поверхностей вызывают особые требования к выбору методов базирования, закрепления и обработки вала, а также последовательности, сочетания операций и выбору оборудования. Основными базами коленчатого вала являются опорные поверхности коренных шеек. Однако далеко не на всех операциях обработки можно использовать их в качестве технологических. Поэтому в некоторых случаях технологическими базами выбирают поверхности центровых отверстий. В связи со сравнительно небольшой жесткостью вала на ряде операций при обработке его в центрах в качестве дополнительных технологических баз используют наружные поверхности предварительно обработанных шеек.

При обработке шатунных шеек, которые в соответствии с требованиями технических условий должны иметь необходимую угловую координацию, опорной технологической базой являются специально фрезерованные площадки на щеках.

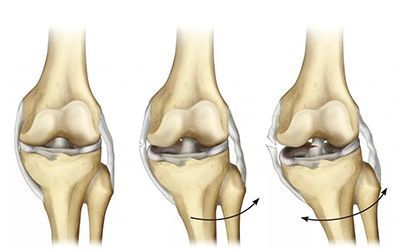

Что такое корригирующая остеотомия коленного сустава?

Это оперативное вмешательство, при котором, путем хирургической манипуляции на большеберцовой или бедренной кости, достигается эффект смещения круговой оси распределения нагрузки на нижнюю конечность и придания ей более физиологического положения.

Операция корригирующая остеотомия обрела свое второе рождение в начале 2000 – х годов, до этого времени общепризнанным методом лечения артрозов, вне зависимости от возраста пациента, считалось эндопротезирование коленного сустава. В последнее время восторжествовала точка зрения, что пока пациент относительно молод (до 60 лет), регенеративные особенности его организма относительно велики, а в самом колене еще не произошло необратимых изменений, приводящих к его почти полной неподвижности и изнашиванию рабочих поверхностей на большой площади, корригирующая остеотомия позволит сохранить человеку его собственный сустав при минимальной величине оперативного доступа. При этом в послеоперационном периоде возможно полное восстановление функции колена с сохранением всех видов физической нагрузки и без снижения трудоспособности.

Коленвал как один из важнейших узлов двигателя автомобиля + видео » АвтоНоватор

Двигатель внутреннего сгорания (ДВС) сам по себе не может стронуть с места автомобиль, потому что поршни способны только на поступательное движение, которое должно быть преобразовано через коленвал в крутящий момент, обязательный для трансмиссии

Иными словами, последний служит передачей между ДВС и ведущими колесами, если не принимать во внимание ряд других узлов и механизмов

Из чего состоит коленвал

Как известно, гениальность – в простоте, и коленвал является ярким тому примером, так как устройство данного автомобильного узла не отличается сложностью, а эффективность его чрезвычайно высока. Именно этот элемент кривошипно-шатунного механизма, выполненный из стали или чугуна, несет на себе основную нагрузку вращения колес, передавая им энергию двигателя. Составлен вал из ряда колен (число их соответствует числу цилиндров ДВС), каждое из которых состоит из двух щек и соединяющей их шатунной шейки. Между собой колена связаны коренными шейками, снабженными одноименными подшипниками.

Преобразование поступательного движения в крутящее происходит за счет того, что оси шеек, соединенных через подшипники с шатунами, не совпадают с осью вращения всего вала. К слову, во избежание возникновения центробежных сил во время работы узла щеки с противоположной стороны от шатунных шеек утяжелены противовесами. Таково устройство коленчатого вала в целом, если не рассматривать маховик, устанавливаемый на одном конце узла, и соединение через ведомый диск с коробкой передач на другом конце.

Как работает коленчатый вал двигателя

Итак, в камерах двигателя внутреннего сгорания, после воспламенения нагнетенного туда горючего, образуются газы, которые, расширяясь, толкают поршни. Те, в свою очередь, оказывают воздействие на присоединенные к ним шатуны через кинематическую пару (бронзовая втулка и палец, тончайший зазор между ними заполнен маслом, подающимся сквозь отверстие во втулке). Шатун нижней головкой через подшипник соединен с шейкой колена, расположенного на валу, и каждое движение поршня, таким образом, проворачивает весь коленчатый вал двигателя.

Чтобы крутящий момент был передан на трансмиссию без ослабления, каждую коренную шейку охватывает специальный подшипник коленвала, состоящий из двух половинок, установленных внутри крышек картера. В последнем предусмотрены ячейки для вращающихся колен, с отверстиями для шатунов в верхней части и поддоном для масла в нижней. Между ячейками, по числу опорных шеек, располагаются подшипники, у каждого вместо элементов качения с внутренней стороны имеется канавка для масла.

Чтобы масло не вытекало из картера, на оба конца вала устанавливаются сальники, которые также имеются с каждой стороны от опорных подшипников.

https://youtube.com/watch?v=Ue6cDpSOKu4

Шестерня коленвала и ее значение

Когда картер полностью собран, снаружи устанавливается сальник, а затем – шестерня коленвала. Необходима она для того, чтобы через зубчатый ремень или непосредственно через шестерню распределительного вала происходила его синхронизация с работой коленчатого вала. В свою очередь распредвал посредством установленных на нем кулачков с определенной периодичностью открывает и закрывает клапаны газораспределительного механизма (ГРМ). Это необходимо для своевременной подачи в цилиндры ДВС топлива и отвода газов после его сгорания.

Если используется ременная передача, она попутно охватывает шкив насоса охлаждающей жидкости. К слову, натяжение ремня должно быть строго отрегулировано, для этого предусмотрен специальный ролик. Если у шестерни вдруг обнаружится люфт, проверьте, насколько надежно сидит в своем гнезде шпонка коленвала. Даже после того, как последняя будет вынута, шестерня при натянутом ремне должна сидеть достаточно плотно. Если люфт продолжается, значит, произошла деформация посадочного места, и не остается ничего другого, кроме как поменять вал. То же самое, если разбивает гнездо под шпонку.

Обработка коленвала

Коленвалы ДВС в процессе изготовления подвергаются механической и химико-термической обработкам. Так как коленчатый вал двигателей — это сложное устройство с высокой точностью, оно делается с высокими квалитетами только на заводах. Механобработка вала, в основном, понятна многим — это изменение формы по заданным параметрам.

Химическая обработка коленвалов — это закалка током высокой частоты (ТВЧ), азотирование, закалка поверхностного слоя. Изношенные азотированные валы не шлифуют, они подлежат замене. Благодаря всем этим хим и термическим обработкам повышается прочность и износоустойчивость.

Диагностика

С целью уточнения диагноза нестабильности коленного сустава и исключения других заболеваний проводят следующий комплекс исследований:

- Рентгенография коленного сустава.

- .

- Артроскопия – эндоскопическое исследование суставной полости — является наиболее информативным методом диагностики. Врач может осмотреть практически всю полость сустава и обнаружить патологические изменения со стороны крестообразных связок, других структур, а так же выполнить при наличии показаний лечебные манипуляции во время артроскопии.

Наши врачи

Зубиков Владимир Сергеевич

Врач травматолог-ортопед, доктор медицинских наук, врач высшей категории, профессор

Стаж 45 лет

Записаться на прием

Полтавский Дмитрий Ильич

Врач травматолог-ортопед

Стаж 29 лет

Записаться на прием

Акимов Никита Павлович

Врач травматолог-ортопед, кандидат медицинских наук

Стаж 9 лет

Записаться на прием

Третьяков Антон Александрович

Врач травматолог-ортопед

Стаж 9 лет

Записаться на прием

Лечение

Лечение повреждения крестообразных связок без хирургического вмешательства можно проводить сразу после травмы. Обычно травматолог делает прокол поражённого коленного сустава при помощи иглы и удаляет из него кровь, накладывает на ногу фиксирующую повязку.

В дальнейшем пациенту назначают физиолечение, массаж, лечебную физкультуру (по показаниям). Если признаки нестабильности сохраняются или появляются спустя некоторое время после лечения, то, как правило, требуется операция. При полном разрыве связок обычно травматолог сразу назначает операцию.

Опытные специалисты многопрофильной клиники ЦЭЛТ выполняют протезирование крестообразных связок любой категории сложности.

Осложнения

При отсутствии должного лечения происходит атрофия четырехглавой мышцы бедра и значительное смещение сустава из-за ослабления связок. При этом снижается подвижность и болевой синдром не проходит, а любое движение может ухудшить состояние. Часто человеку приходится соблюдать постельный режим, так как при ходьбе сустав расшатывается и возникает острая боль. Постепенно появляется полная обездвиженность коленного сустава.

Профилактика

Чтобы предупредить нестабильность коленного сустава, нужно следовать 5 правилам:

Правильно выбирать обувь строго по размеру из натуральных материалов и с мягкой подошвой, Нередко специалисты назначают ортопедическую обувь, которая используется при плоскостопии

Важно плотно зафиксировать стопу в комфортной позиции.

Во время занятий бегом, футболом, хоккеем рекомендуется использовать специальный бандаж. При занятиях пауэрлифтингом нужно сократить нагрузки и всегда использовать эластичные бинты

Тренировки должны умеренно напрягать четырехглавую мышцу бедра и не вызывать болевых ощущений.

Нужно пересмотреть свою диету и добавить больше продуктов с высоким содержанием магния, кальция, цинка, фтора. Желательно дополнительно употреблять витаминно-минеральный комплекс.

- При выявлении ослабления связок и смещения сустава нужно отказаться от профессионального спорта и избегать чрезмерных нагрузок.

- Наличие слабости, щелчков и болевых ощущений в коленях является поводом для обращения к специалисту и прохождения или . Никогда не откладывайте консультацию и диагностику, так как болезнь успешно лечится на начальной стадии.

Услуги ортопедии и травматологии в ЦЭЛТ

| Название услуги | Цена в рублях |

|---|---|

| УЗИ двух симметричных суставов (кроме тазобедренных) | 4 000 |

| МРТ коленного сустава (1 сустав) | 7 000 |

- Остеоартроз

- Натоптыши

Как работает коленчатый вал?

На коленвал воздействуют изгибающие и скручивающие силы в процессе работы. Чтобы не было преждевременного разрушения сопряжение между шатунными шейками и щеками делают слегка закругленным. Если двигатель работает нормально, то коренные и шатунные шейки коленчатого вала постепенно изнашиваются, как и при скольжении подшипников.

Создается тонкая масляная пленка, благодаря подачи масла под давлением. Через некоторое время зазор между вкладышем и шейкой станет больше, уменьшится давление и снизится качество масляной пленки. Износ увеличивается, шейка с большим усилием задевает вкладыш, давление уменьшается снова и теперь работа невозможна, потому что из-за излишнего трения повышается температура, шейка сцепляется с вкладышем и он проворачивается.

Проверить, износились ли шейки коленчатого вала можно благодаря давлению масла в масляной магистрали на максимальных и минимальных оборотах прогретого двигателя. Между шейками и вкладышами на разобранном двигателе с помощью пластмассовой проволоки можно измерить зазор. Чем меньше зазор, тем деформация больше. В зависимости от конструкции двигателя на хвостовик коленвала устанавливается шкив, демпфер крутильных колебаний, звёздочка привода распредвала, вспомогательных и балансирных валов.

Устройство коленвала и его принцип работы.

Задача коленвала преобразовать возвратно-поступательное движение поршней ДВС в крутящий момент. Коленчатый вал принимает периодические переменные нагрузки от сил давления газов и сил инерции движущихся и вращающихся масс. Является составной частью кривошипно-шатунного механизма (КШМ) и одним из наиболее дорогостоящих и важных конструктивных элементов двигателя.

Чаще всего коленвал представляет собой цельный конструктивный элемент – являются неразборными. Есть и исключения — разборные коленчатые валы, которые используются на мототехнике, мотоциклах, квадроциклах и т.д. На автомобили устанавливают неразборные коленвалы, которые после возникновения трещин или поломки не восстанавливаются.

По этой причине высока популярность контрактных (б.у.) коленвалов из Японии, Европы, Америки. При покупке коленчатого вала с авторазборки, он как правило, поставляется со вкладышами, снятыми непосредственно с разбираемого автомобиля

В этом случае вопрос «подойдет-не подойдет» не ставится, также немаловажно, что приобретая б.у. запчасть, вы покупаете 100% оригинал

Можно, конечно, приобрести и оригинальный новый коленвал, но цена его будет в разы выше, чем у контрактного. Так, например, б.у. коленвал на Хонду Цивик можно купить за 2 000 рублей, а стоимость нового начинается от 15 000 рублей.

Однако распространены такие виды ремонта коленвала, как балансировка, рихтовка, восстановление механически деформированной поверхности шеек (восстановление задранных шеек коленвала).

Рассмотрим, как устроен коленвал. Он состоит из ряда шатунных и коренных шеек, связаных щеками. Наиболее популярный тип коленвала – полноопорный, в нем коренных шеек на одну больше. Шатунные шейки имеют меньший диаметр, чем коренные. Противовес в коленвале гарантирует плавную работу мотора, поскольку уравновешивает вес поршней и шатунов. Коленом именуют шатунную шейку, расположенную между двумя щеками. Сколько колен в коленвале и как они размещены, зависит от принципа работы цилиндров двигателя, а также его тактности. Шатунная шейка выполняет роль опоры для шатунов.

Поскольку место перехода от шейки к щеке нагружено, для уменьшения нагрузки переход от шейки к щеке выполняется с радиусом закругления. Такой радиус именуют галтелью. Так как галтели существенно удлиняют коленвал, их производят с углублением в шейку или щеку.

Для обеспечения вращения шатунов в шатунных шейках и коленчатого вала в опорах применяются подшипники скольжения. К каждой из опор коренных шеек существует индивидуальный подвод масла, затем масло по каналам в щеках подается к шатунным шейкам.

Отбор мощности с коленчатого вала осуществляется с хвостовика, на который устанавливается маховик. На переднем конце коленвала размещены посадочные места. На них крепятся: шкив привода вспомогательных агрегатов, шестерня привода распределительного вала, а также гаситель крутильных колебаний. Традиционно коленвал производится из стали (для дизельных и турбированных моторов) или чугуна.

Реабилитация

Реабилитационные мероприятия после корригирующей остеотомии коленного сустава с использованием пластин с угловой стабильностью, продолжаются, как правило, не более четырех недель. Нередки случаи, когда срок реабилитационных мероприятий может значительно увеличиться. Связано это с индивидуальными особенностями пациента, но самая большая доля в таких случаях приходится на игнорирование рекомендаций лечащего врача и несоблюдение условий и сроков мероприятий постоперационного периода. При строгом следовании плану реабилитации, шанс на развитие осложнений или затягивание процесса заживления минимален.

Первые комплексы упражнений лечебной физкультуры пациент начинает выполнять еще во время своего нахождения в стационаре (фаза стационарного лечения занимает от трех дней до недели). В послеоперационный период после корригирующей остеотомии коленного сустава реабилитационные мероприятия направлены, в первую очередь, на восстановление кровообращения и поддержание полноценной трофики конечности. В это время показаны упражнения на сгибание и разгибание ноги в колене, массажи стоп и бедер, симптоматическая, общеукрепляющая, антибактериальная терапия и антикоагулянты, холод на ногу. Пациент ходит на костылях (около трех месяцев), нагружать оперированную конечность абсолютно противопоказано.

Главная роль в реабилитации принадлежит лечебной физкультуре. Нагрузку на сустав постепенно следует увеличивать. Количество упражнений ЛФК и их продолжительность увеличиваются, на более поздних этапах назначаются занятия на велотренажере, плавание. В период восстановления обязательны физиотерапевтические процедуры.

Весь период реабилитации и полное восстановление работоспособности занимают от полугода до года.

Возможные проблемы коленвала и их решение

Хотя коленвал изготавливается из прочного металла, из-за постоянных нагрузок он может выйти из строя. Данная деталь испытывает механические нагрузки от поршневой группы (порой давление на один кривошип может достигать десяти тонн). Помимо этого во время работы мотора температура внутри него поднимается до нескольких сотен градусов.

Вот некоторые причины поломок составной части кривошипно-шатунного механизма.

Задиры шатунных шеек кривошипа

Износ шатунных шеек – распространенная неисправность, так как в этом узле образуется сила трения при большом давлении. В результате таких нагрузок на металле появляются выработки, которые затрудняют свободный ход подшипников. Из-за этого коленвал неравномерно нагревается и впоследствии может деформироваться.