Угол между шатунными шейками коленчатого вала

Содержание:

- Материалы валов и осей

- Ремонт и последствия

- Вал

- Коленвал – это что? Устройство, назначение, принцип работы

- Размеры

- Возможные проблемы коленвала и их решение

- Устройство КШМ

- Неисправности[править | править код]

- Принцип действия коленчатого вала

- Подготовка рабочего места

- Коленвал: описание,устройство,назначение,снятие,шлифовка,неисправности

- Коленвал. Устройство и виды

- Как работает коленчатый вал в двигателе автомобиля

- Виды дефектов постелей коленвала

Материалы валов и осей

Требованиям работоспособности валов и осей наиболее полно удовлетворяют углеродистые и легированные стали, а в ряде случаев – высокопрочные чугуны. Выбор материала, термической и химико-термической обработки определяется конструкцией вала и опор, техническими условиями на изделие и условиями его эксплуатации. Для большинства валов применяют стали марок Сталь 45, Сталь 40Х и др., а для ответственных конструкций – Сталь 40ХН, Сталь З0ХГТ и др. Рабочие поверхности валов из этих сталей подвергают термической обработке (улучшению, поверхностной закалке ТВЧ и др.).

Быстроходные валы, вращающиеся в подшипниках скольжения, требуют высокой твердости цапф, поэтому их изготовляют из цементируемых сталей марок Сталь 20Х, 12Х2Н4А, 18ХГТ или азотируемых сталей марок Сталь 38Х2МЮА и др.

Обычно валы подвергают токарной обработке, термической обработке с последующим шлифованием и отделочной обработке посадочных поверхностей и цапф. Для этого посадочные поверхности и галтели подвергают суперфинишной обработке или полировке.

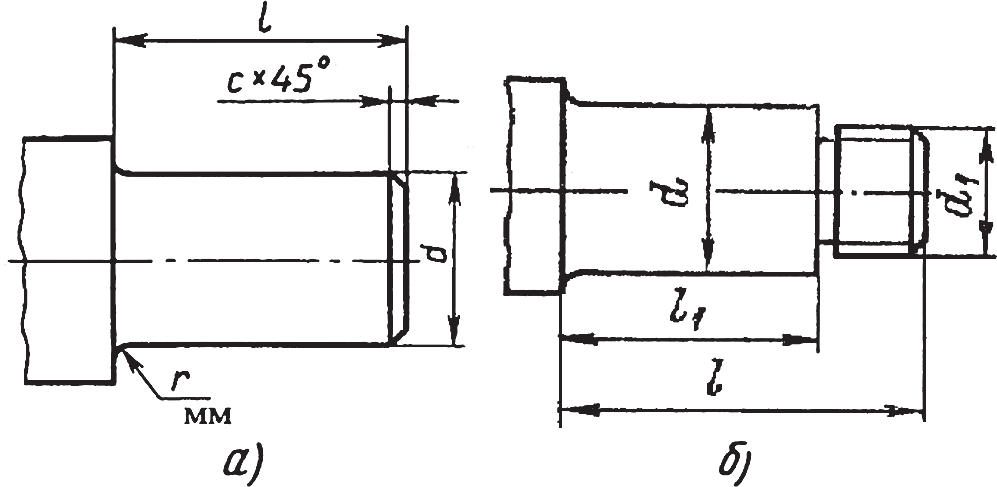

Концевые участки валов выполняют цилиндрическими (рис. 4) или коническими (рис. 5). Посадка деталей на конус обеспечивает легкость сборки и разборки, высокую точность базирования, возможность создания любого натяга. Поэтому консольные концы валов редукторов серийного производства, как правило, делают конусными. Поскольку цилиндрические концы валов проще в изготовлении, то при единичном и мелкосерийном производствах они имеют преимущественное распространение.

Рис. 4. Концы валов цилиндрические: а – шейка; б – шейка с наружной резьбой

Рис. 5. Концы валов конические с конусностью 1:10: а – с наружной; б – с внутренней резьбой

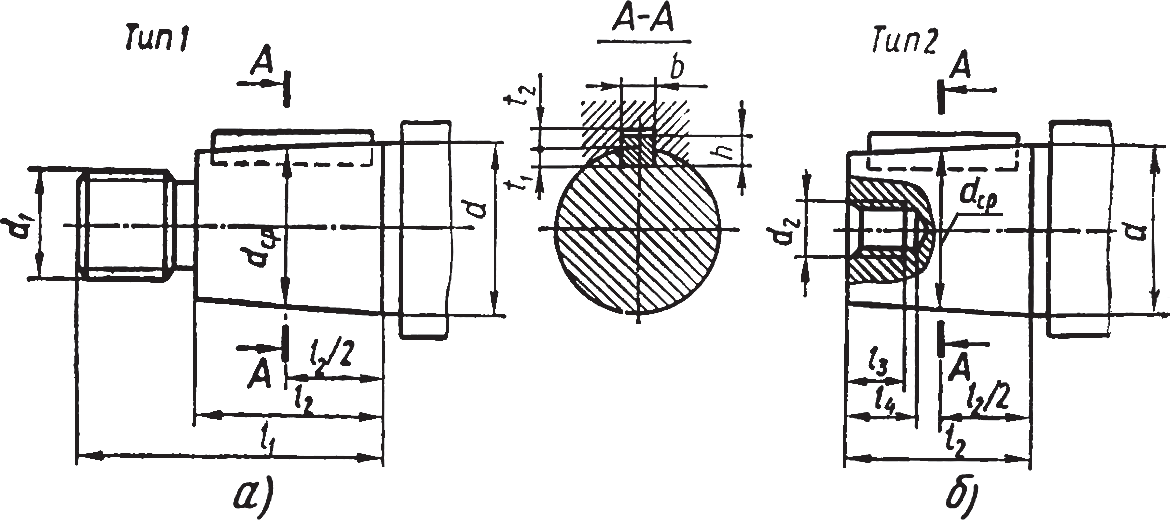

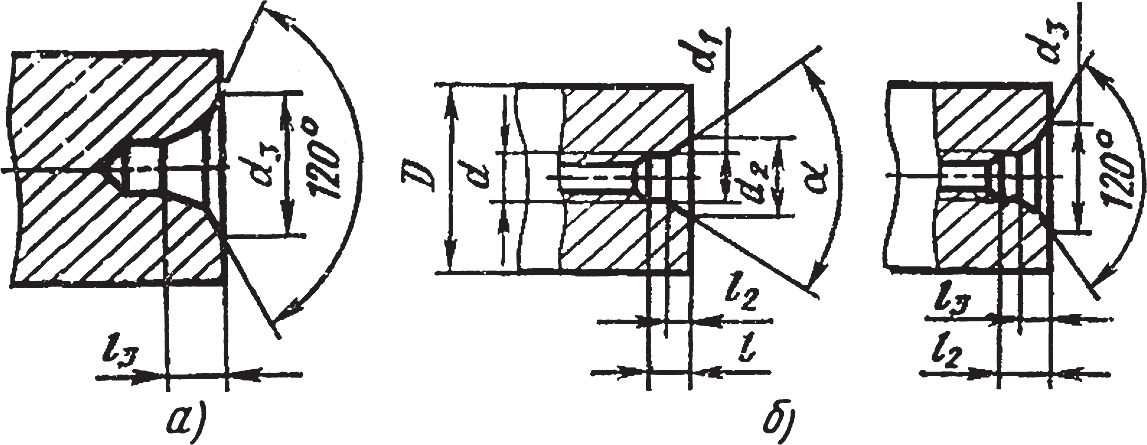

На торцах валов располагают центровые отверстия с углом конуса α=60° (рис. 6), которые используют в качестве технологических баз при изготовлении валов и осей и при проверке погрешностей, которые образуются при обработке и эксплуатации валов и осей (а), а также применяют для монтажных работ, транспортирования и хранения в вертикальном положении (б). Фаска под углом 120° защищает резьбу и конусную поверхность центрового отверстия от забоин (см. в конце табл. 1).

Рис. 6. Центровые отверстия на торцах валов

Форма вала по длине определяется конструктивно с учетом распределения нагрузок, т. е. эпюрами изгибающих и крутящих моментов, условиями сборки и технологией изготовления. Однако следует стремиться к форме профиля вала, приближающегося к форме бруса с равнопрочными сечениями или равного сопротивления изгибу.

Поверхности валов, предназначенные для установки деталей, передающих вращающий момент в машинах, механизмах и приборах, выполняют по форме и по размерам с допусками, которые обеспечивают сопряжение валов с этими деталями.

Требования к шероховатости поверхности деталей и посадки деталей на валах приведены в табл. 1 и 2.

Таблица 1. Рекомендуемая шероховатость на различных участках вала

| Поверхности посадочных мест валов, мм | Шероховатость, Ra | ||

| квалитет точности | Шот | Шдо | |

| 11-й | 30 | 500 | 6,3 |

| 12-й | 6 | 80 | 2,5 |

| 9-й | 80 | 500 | 2,5 |

| 11-й | 3 | 30 | 2,5 |

| 7-й и 8-й | 6 | 80 | 1,25 |

| 6-й | 10 | 120 | 0,63 |

| Шейки валов с манжетными уплотнениями | 0,32 | ||

| Шейки валов с фетровыми уплотнениями | 1,25-0,63 | ||

| Рабочие поверхности шпоночных пазов | 3,2-6,3 | ||

| Нерабочие поверхности шпоночных пазов | 6,3-10 | ||

| Фаски, отверстия из-под сверла, торцы | 10-20 |

Таблица 2. Посадки деталей на валах

| Закрепляемые детали | Режим работы | |

| нормальный | тяжелый | |

| Зубчатые колеса до Ш120 мм | H7/p6 | H7/r6 |

| Зубчатые колеса св. Ш80-500 мм | H7/r6; H8/s7 | H7/p6; H8/u8 |

| Зубчатые колеса при частом демонтаже | H7/n6; H7/m6; H7/k6 | |

| Муфты св. Ш80-500 мм | H7/n6; H7/m6;

H7/k6 |

H7/p6; H7/r6 |

Валы и оси конструктивно связывают через подшипники вращающиеся детали с корпусными деталями. Предварительные размеры шеек валов определяют расчетом, затем после определения способа соединения вращающихся деталей с валом (шпоночным, шлицевым или др.) уточняют размеры посадочных мест и конструкцию валов.

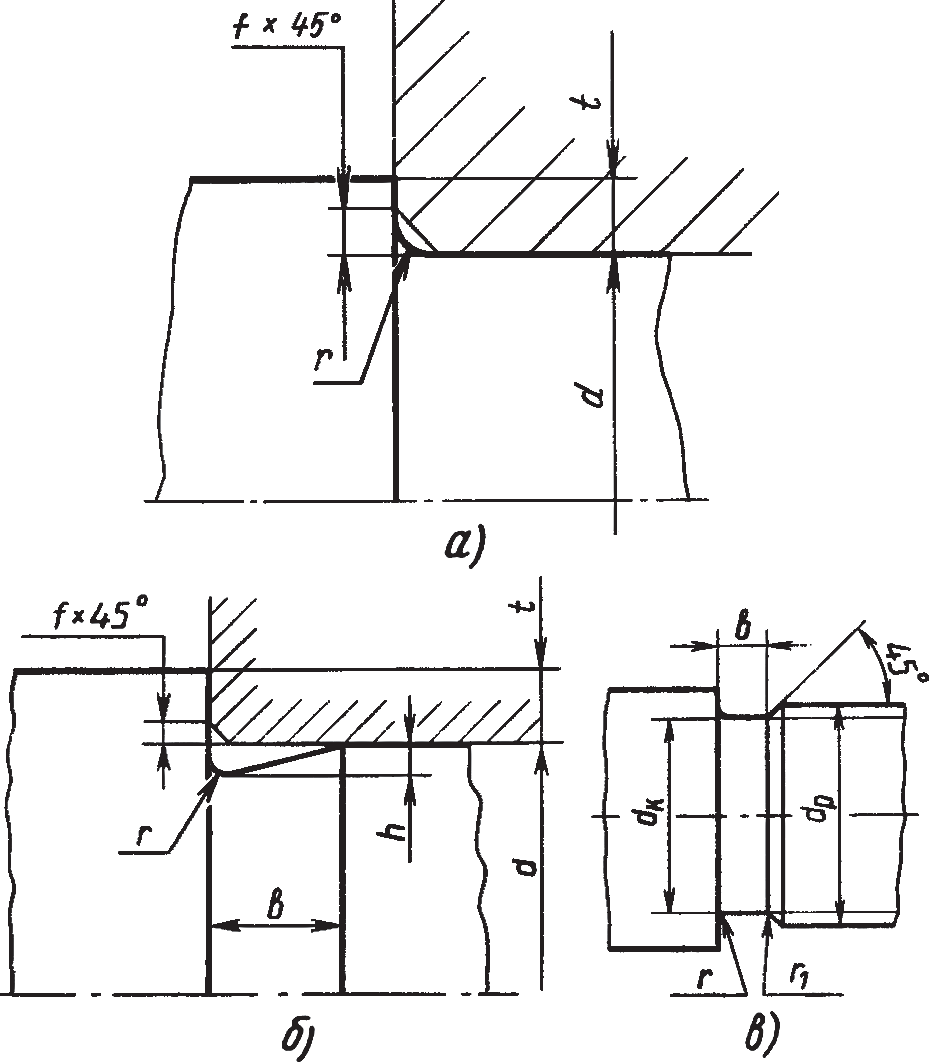

В местах изменения диаметра вала или оси делают переходы. Конструктивно они должны быть выполнены так, чтобы прилегание детали к буртику или торцу переходной поверхности было плотным, без зазора. Если переход от цилиндрической поверхности к вертикальной торцевой поверхности буртика или к торцу переходной поверхности выполнен по радиусу, то такой переход называют галтелью (рис. 7, а), а если с проточкой, в виде канавки, то называют поднутрением (рис. 7; б, в).

Рис. 7. Конструктивные переходы в местах изменения диаметров вала

Просмотров: 4 767

Ремонт и последствия

Типичная ситуация — провернуло вкладыши. Что делать? Решить проблему можно по-разному, в зависимости от характера повреждений. В некоторых случаях можно обойтись заменой вкладышей со шлифовкой коленвала. В сложных ситуациях ремонт будет значительно дороже.

Если провернулся шатунный вкладыш, то в современных двигателях это не является серьезной проблемой. Но это не касается коренного. Часто случается ситуация, что поврежденный вкладыш просто меняется, и мотор работает дальше. Специалисты не рекомендуют такой подход. Ресурс восстановленной таким образом пары шатун-шейка коленчатого вала может сильно сократиться. Гораздо более приемлемый вариант — это замена шатуна, с которым случилась проблема. Также если провернуло вкладыши (ВАЗ-2172 в том числе), обязательно ломается и замок на шатуне. Более оптимально будет расточить коленвал под следующий ремонтный размер и выполнить полную замену вкладышей и шатунов. Шлифовать вал после проворачивания необходимо в обязательном порядке.

На шейке механизма образовываются задиры. Только так можно добиться нужного состояния поверхности и двигатель будет работать правильно.

Вал

Вал – деталь машины, предназначенная для обеспечения взаимодействия размещенных на них деталей механических передач.

Взаимодействовать могут подвижные детали с подвижными, например, шестерни в зубчатой передаче, а также подвижные детали с неподвижными. Например, опоры с подшипниками качения, которые воспринимают нагрузку от валов, передают ее неподвижному корпусу и таким образом дают возможность работать передаче. Это взаимодействие обеспечивает передачу крутящего момента вдоль осевой линии вала.

Валы машин, которые кроме деталей передач несут рабочие органы машины, называются коренными. Коренной вал станков с вращательным движением инструмента или изделия называется шпинделем. Вал, распределяющий механическую энергию по отдельным рабочим машинам, называется трансмиссионным. В отдельных случаях валы изготовляют как одно целое с цилиндрической или конической шестерней (вал-шестерня) или с червяком (вал-червяк).

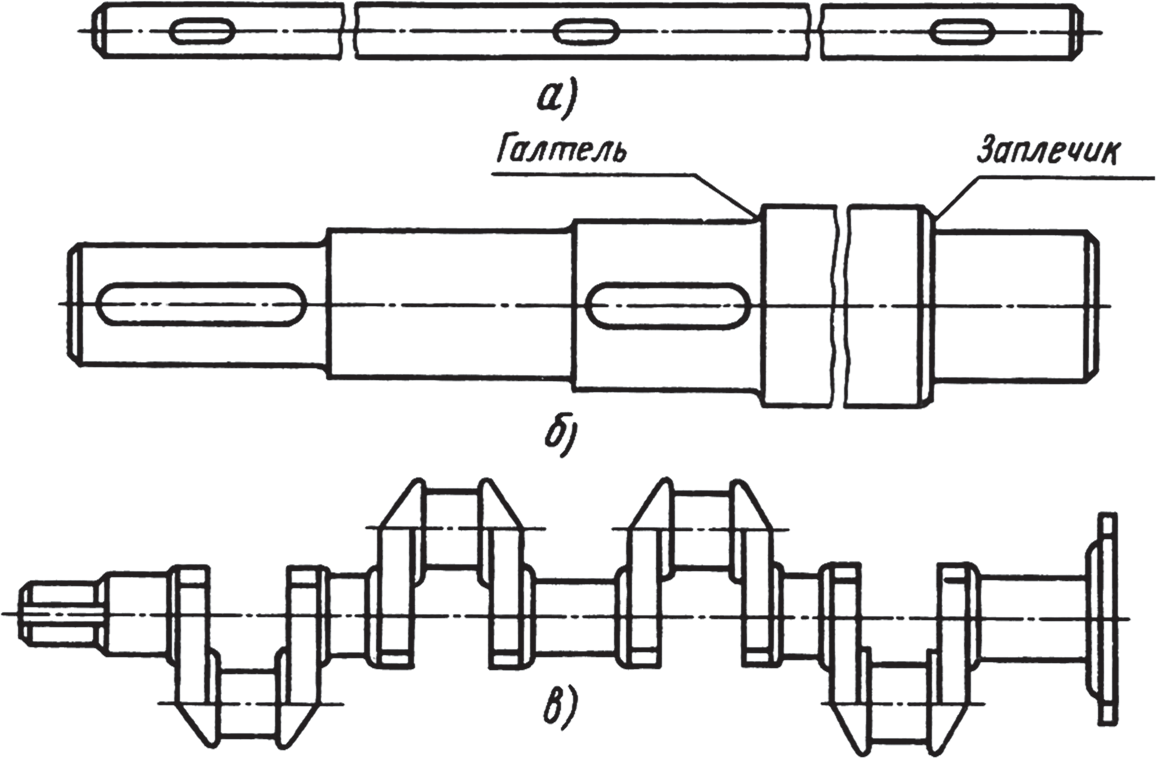

По форме геометрической оси валы бывают прямые и гибкие (с изменяемой формой оси). Простейшие прямые валы имеют форму тел вращения.

На рис. 1 показаны прямые валы: гладкий (а), ступенчатый (б) и коленчатый (в). Ступенчатые валы являются наиболее распространенными. Для уменьшения массы или для размещения внутри них других деталей валы иногда делают с каналом по оси. В отличие от сплошных такие валы называют полыми.

Рис. 1. Валы

Коленвал – это что? Устройство, назначение, принцип работы

Коленвал – это один из главных элементов двигателя. Он является частью кривошипно-шатунного механизма. Она имеет сложное устройство. Что собой представляет данный механизм? Давайте рассмотрим.

Устройство и назначение

Коленчатый вал воспринимает усилия от поршня и преобразует их в механическую энергию. На этот механизм воздействуют силы вращения. Работает он постоянно под высокой нагрузкой. Поэтому, чтобы деталь не вышла преждевременно из строя, коленчатые валы изготавливают из качественных, высокопрочных чугунных сплавов. Затем все детали закаляются током высокой частоты. Различают валы с двойным противовесом или вовсе без противовеса. Располагается колневал двигателя непосредственно в корпусе мотора. Что касается конструкции, то она в целом зависит от двигателя.

Вспомогательные механизмы

Итак, зная, для чего предназначен коленвал двигателя и какие силы воздействуют на него во время работы, можно понять, почему сопряжения между щеками и шатунными шейками немного закруглены. Это позволяет предотвратить преждевременные разрушения. Между щек расположена шатунная рейка. Механики, которые обслуживают двигатели, называют ее «коленом». Она предназначена для того, чтобы обеспечивалось равномерное воспламенение, чтобы работа двигателя была максимально уравновешенной, чтобы на вал действовали минимальные крутильные и изгибающие силы. Коленвал это – деталь, работающая при высоких оборотах. Вращение шатунов и самого вала на опорах обеспечивается за счет подшипников скольжения. Установлены упорные элементы на крайней или средней коренной шейке. В задачи этого подшипника входит предотвращение осевых смещений и перемещение механизма.

Работа коленчатого вала изнутри

Принцип работы в целом простой. Когда поршень максимально удален, щеки и шатун коленчатого вала выстраиваются в одну линию. В этот момент в камерах сгорания воспламеняется топливо и выделяются газы, которые двигают поршень к коленчатому валу. С поршнем движется и шатун, головка которого проворачивает коленчатый вал. Когда последний развернется, шейка шатуна движется вверх и с ней перемещается поршень.

Система смазки

Важную роль играет смазка. Коленвал – это деталь вращения, а значит, он будет испытывать трение. От общей смазочной магистрали к опорам шеек обеспечен подвод смазки. Затем по каналам в щеках масло попадется и к шейкам шатунов. Смазка значительно повышает износостойкость всех деталей вала.

Неисправности

В силу высоких нагрузок данный механизм выходит из строя. Среди типовых неисправностей можно выделить ускоренный износ шеек. Он связан с проблемами в блоке цилиндров. Также нередко случаются задиры на поверхностях шеек. Это случается из-за неудовлетворительной циркуляции или отсутствия смазки, либо в связи с нарушением температурных режимов. Царапины на поверхностях шеек можно видеть особенно часто. Необходимо различать просто царапины и трещины, которые образуются вследствие усталости металла. Нередко случаются биения и прогиб детали. Это особенно актуально для двигателей высокооборотистых автомобилей.

Как выполнить замену?

Конечно, при некоторых видах неисправностей можно обойтись ремонтом – шлифовкой либо проточкой. Но иногда восстановить вал не получается. В таком случае можно заменить старый механизм на новый. Кстати, в двигателе это наиболее дорогая составляющая. Особенно в дизельных силовых агрегатах.Прежде чем будет выполнена замена коленвала, проверяются осевые люфты. Это упростит подбор осевых вкладышей. Необходимо найти метки на вкладыше и блоке цилиндров. Они указывают направление установки крышек коренных подшипников. Все детали, которые мешают демонтировать вал, необходимо также снять. В руководствах по ремонту процесс демонтажа описывается по-разному, так как есть 8-ми и 16-клапанные двигатели, с рядной или V-образной системой расположения цилиндров. Затем необходимо установить новый коленчатый вал на место старого – нужно строго соблюдать инструкции производителя автомобиля и не перепутать положение коленвала. Ввиду высокой ответственности все работы нужно производить в специализированном сервисе.

Итак, мы выяснили устройство, назначение и принцип работы коленчатого вала автомобиля.

Размеры

Толщина коренного подшипника-вкладыша составляет около 1,5-2 миллиметров. Нужно отметить, что иногда в качестве материалов для производства этой детали может применяться другой состав – вместо меди и свинцово-оловянных сплавов используют специальные сплавы на основе алюминия. Но стандартизация материалов для изготовления этих изделий отсутствует – каждый производитель изготавливает вкладыш по своим уникальным формулам. Единственное, что объединяет изделия между собой – это стальная лента.

Практика показывает, что используются следующие размеры слоев при производстве подшипников скольжения. Так, толщина стальной основы составляет от 0,9 миллиметра и более. Основной слой имеет толщину до 0,75 миллиметра. Слой никеля – 0,001. Слой сплава олова и свинца – 0,02-0,04 миллиметра. Оловянный слой – 0,005.

Любые сплавы, использующиеся в производстве, индивидуально подбираются для каждого мотора и рассчитываются, учитывая твердость материалов, из которых изготавливается коленчатый вал. Для повышения ресурса и работоспособности новых или ремонтных моторов рекомендуется применять только те детали, которые советует использовать производитель.

Чем тоньше коренной подшипник, тем более высокими характеристиками он обладает. Более тонкие изделия гораздо лучше лежат на постели, обладают лучшим отводом тепла, зазоры в них ниже. В современных моторах производители стараются использовать более тонкие подшипники скольжения.

Вкладыш должен быть изготовлен не только из правильно подобранных компонентов. Также очень важна и форма. Дело в том, что для правильного монтажа необходимо, чтобы подшипник имел натяг на диаметре постели коленчатого вала.

Натяг делают не только по диаметру изделия, но и по его длине. Так удается достичь отличного контакта между вкладышем-подшипником и постелью. Для валов диаметром до 40 миллиметров натяг должен составлять от 0,03 до 0,05 миллиметра. Для более крупных валов (70 миллиметров) и выше натяг составляет от 0,06 до 0,08 миллиметра.

В устройстве этой детали также имеется верхняя часть – это крышки коренных подшипников. Они фиксируются болтами или же шпильками на картере двигателя.

Производится данная деталь, а именно вкладыш, методом штамповки из стальной ленты. Штамп придает детали форму. А затем выполняется обработка торцевых частей и рабочей поверхности. Данная деталь очень точная. Допуск от номинального размера до 0,02 миллиметра на длину и до 0,005 по толщине.

Возможные проблемы коленвала и их решение

Хотя коленвал изготавливается из прочного металла, из-за постоянных нагрузок он может выйти из строя. Данная деталь испытывает механические нагрузки от поршневой группы (порой давление на один кривошип может достигать десяти тонн). Помимо этого во время работы мотора температура внутри него поднимается до нескольких сотен градусов.

Вот некоторые причины поломок составной части кривошипно-шатунного механизма.

Задиры шатунных шеек кривошипа

Износ шатунных шеек – распространенная неисправность, так как в этом узле образуется сила трения при большом давлении. В результате таких нагрузок на металле появляются выработки, которые затрудняют свободный ход подшипников. Из-за этого коленвал неравномерно нагревается и впоследствии может деформироваться.

Игнорирование данной проблемы чревато не только сильными вибрациями в моторе. Перегрев механизма приводит к его разрушению и по цепной реакции – всего двигателя.

Проблема устраняется путем шлифовки шатунных шеек. При этом их диаметр уменьшается. Чтобы размер этих элементов был одинаковым на всех кривошипах, данную процедуру следует выполнять исключительно на профессиональных токарных станках.

Так как после процедуры технические зазоры детали становятся больше, после обработки на них устанавливается специальный вкладыш, компенсирующий образовавшееся пространство.

Задиры появляются из-за низкого уровня масла в картере двигателя. Также на возникновение неисправности влияет качество смазки. Если не менять масло вовремя, оно загустевает, от чего масляный насос не способен создать нужное давление в системе. Своевременное ТО позволит кривошипно-шатунному механизму работать длительный срок.

Срез шпонки кривошипа

Шпонка кривошипного механизма позволяет передать крутящий момент с вала на приводной шкив. Эти два элемента оснащены пазами, в которые вставляется специальный клин. Из-за некачественного материала и большой нагрузки эту деталь в редких случаях может обрезать (например, при заклинивании двигателя).

Если пазы шкива и КШМ не разбиты, то достаточно просто заменить эту шпонку. В старых моторах такая процедура может не принести желаемого результата из-за люфта на соединении. Поэтому единственным выходом из ситуации будет замена этих деталей на новые.

Износ отверстий фланца

На хвостовике коленчатого вала закреплен фланец с несколькими отверстиями для подсоединения маховика. Со временем эти гнезда могут разбиваться. Такие неисправности относятся к категории усталостного износа.

В результате работы механизма под большими нагрузками в металлических деталях образуются микротрещины, из-за которых образуются одиночные или групповые углубления на соединениях.

Неисправность устраняется путем рассверливания отверстий под больший диаметр болтов. Эту манипуляцию следует выполнить как с фланцем, так и с маховиком.

Течь из-под сальника

На коренных шейках вала устанавливается два сальника (по одному с каждой стороны). Они предотвращают вытекание масла из-под коренных подшипников. Если смазка попадает на приводные ремни газораспределительного механизма, это значительно снижает их ресурс.

Течь сальников может появиться по следующим причинам.

- Вибрации коленчатого вала. В этом случае изнашивается внутренняя часть сальника, и она неплотно прилегает к шейке.

- Длительный простой на морозе. Если машина долго стоит на улице, сальник пересыхает и теряет свою эластичность. А из-за мороза он дубеет.

- Качество материала. Бюджетные детали всегда имеют низкий рабочий ресурс.

- Ошибка в установке. Большинство механиков производят монтаж при помощи молоточка, аккуратно набивая сальник на вал. Чтобы деталь функционировала дольше, производитель рекомендует использовать предназначенный для данной процедуры инструмент (оправка для подшипников и сальников).

Чаще всего сальники изнашиваются одновременно. Однако если возникла необходимость в замене только одного – следует поменять и второй.

Устройство КШМ

Кривошипно-шатунный механизм двигателя состоит из трех основных деталей:

- Цилиндро-поршневая группа (ЦПГ).

- Шатун.

- Коленчатый вал.

Все эти компоненты размещаются в блоке цилиндров.

Назначение ЦПГ — преобразование выделяемой при горении энергии в механическое действие – поступательное движение. Состоит ЦПГ из гильзы – неподвижной детали, посаженной в блок в блок цилиндров, и поршня, который перемещается внутри этой гильзы.

После подачи внутрь гильзы топливовоздушной смеси, она воспламеняется (от внешнего источника в бензиновых моторах и за счет высокого давления в дизелях). Воспламенение сопровождается сильным повышением давления внутри гильзы. А поскольку поршень это подвижный элемент, то возникшее давление приводит к его перемещению (по сути, газы выталкивают его из гильзы). Получается, что выделяемая при горение энергия преобразуется в поступательное движение поршня.

Для нормального сгорания смеси должны создаваться определенные условия – максимально возможная герметичность пространства перед поршнем, именуемое камерой сгорания (где происходит горение), источник воспламенения (в бензиновых моторах), подача горючей смеси и отвод продуктов горения.

Герметичность пространства обеспечивается головкой блока, которая закрывает один торец гильзы и поршневыми кольцами, посаженными на поршень. Эти кольца тоже относятся к деталям ЦПГ.

Шатун

Следующий компонент КШМ – шатун. Он предназначен для связки поршня ЦПГ и коленчатого вала и передает механических действий между ними.

Шатун представляет собой шток двутавровой формы поперечного сечения, что обеспечивает детали высокую устойчивость на изгиб. На концах штока имеются головки, благодаря которым шатун соединяется с поршнем и коленчатым валом.

По сути, головки шатуна представляют собой проушины, через которые проходят валы обеспечивающие шарнирное (подвижное) соединение всех деталей. В месте соединения шатуна с поршнем, в качестве вала выступает поршневой палец (относится к ЦПГ), который проходит через бобышки поршня и головку шатуна. Поскольку поршневой палец извлекается, то верхняя головка шатуна – неразъемная.

В месте соединения шатуна с коленвалом, в качестве вала выступают шатунные шейки последнего. Нижняя головка имеет разъемную конструкцию, что и позволяет закреплять шатун на коленчатом валу (снимаемая часть называется крышкой).

Коленчатый вал

Назначение коленчатого вала — это обеспечение второго этапа преобразования энергии. Коленвал превращает поступательное движение поршня в свое вращение. Этот элемент кривошипно-шатунного механизма имеет сложную геометрию.

Состоит коленвал из шеек – коротких цилиндрических валов, соединенных в единую конструкцию. В коленвале используется два типа шеек – коренные и шатунные. Первые расположены на одной оси, они являются опорными и предназначены для подвижного закрепления коленчатого вала в блоке цилиндров.

В блоке цилиндров коленчатый вал фиксируется специальными крышками. Для снижения трения в местах соединения коренных шеек с блоком цилиндров и шатунных с шатуном, используются подшипники трения.

Шатунные шейки расположены на определенном боковом удалении от коренных и к ним нижней головкой крепится шатун.

Коренные и шатунные шейки между собой соединяются щеками. В коленчатых валах дизелей к щекам дополнительно крепятся противовесы, предназначенные для снижения колебательных движений вала.

Шатунные шейки вместе с щеками образуют так называемый кривошип, имеющий П-образную форму, который и преобразует поступательного движения во вращение коленчатого вала. За счет удаленного расположения шатунных шеек при вращении вала они движутся по кругу, а коренные — вращаются относительно своей оси.

Количество шатунных шеек соответствует количеству цилиндров мотора, коренных же всегда на одну больше, что обеспечивает каждому кривошипу две опорных точки.

На одном из концов коленчатого вала имеется фланец для крепления маховика – массивного элемента в виде диска. Основное его назначение: накапливание кинетической энергии за счет которой осуществляется обратная работа механизма – преобразование вращения в движение поршня. На втором конце вала расположены посадочные места под шестерни привода других систем и механизмов, а также отверстие для фиксации шкива привода навесного оборудования мотора.

https://youtube.com/watch?v=l3fgpccONJ4

Неисправности[править | править код]

При эксплуатации из-за разных причин могут наблюдаться такие неисправности:

- износ вала по коренным или шатунным шейкам;

- изгиб;

- разрушение вала;

- износ посадочных поверхностей под маховик, сальник (сальники), переднюю шестерню.

Разрушение вала происходит от усталостных трещин, возникающих иногда из-за прижога галтелей при шлифовке. Трещины развиваются в некачественном материале (волосовины, неметаллические включения, флокены, отпускная хрупкость) либо при превышении расчётных величин крутильных колебаний (ошибки при проектировании, самостоятельная форсировка по числу оборотов дизеля). Возможна поломка по причине превышения числа оборотов, отказе демпфера, заклинивания поршня. Сломанный вал ремонту не подлежит. При износе посадочных поверхностей могут применяться электрохимическая обработка, плазменная или электродуговая наплавка поверхностей, а также другие решения.

Принцип действия коленчатого вала

Несмотря на сложность самого устройства, принцип работы коленвала достаточно прост.

В камерах сгорания происходит процесс сжигания поступившего туда топлива и выделения газов. Расширяясь, газы воздействуют на поршни, совершающие поступательные движения. Поршни передают механическую энергию шатунам, соединенным с ними втулкой или поршневым пальцем.

Шатун в свою очередь соединен с шейкой коленвала подшипником, вследствие чего каждое поступательное поршневое движение преобразуется во вращательное движение вала. После того как происходит разворот на 180˚, шатунная шейка движется уже в обратном направлении, обеспечивая возвратное движение поршня. Затем циклы повторяются.

Подготовка рабочего места

Началу работ по центровке валов электрических машин должна предшествовать уборка и подготовка рабочего места. Для этого от концов центрируемых валов должны быть удалены все ненужные предметы (такелажная оснастка, инструмент, детали), убран мусор с фундамента и вокруг него. К месту производства работ должно быть подведено переносное низковольтное освещение, поднесены и уложены в определенном месте все необходимые приспособления, канат для проворачивания валов краном, инструменты и приборы. Следует подготовить цилиндровое масло для смазки подшипников, тетрадь для записи результатов замеров и цветные карандаши или мел для пометок на полумуфтах.

Коленвал: описание,устройство,назначение,снятие,шлифовка,неисправности

Коленвал – это один из главных элементов двигателя. Он является частью кривошипно-шатунного механизма. Она имеет сложное устройство. Что собой представляет данный механизм? Давайте рассмотрим.

Устройство и назначение

Коленчатый вал воспринимает усилия от поршня и преобразует их в механическую энергию. На этот механизм воздействуют силы вращения. Работает он постоянно под высокой нагрузкой. Поэтому, чтобы деталь не вышла преждевременно из строя, коленчатые валы изготавливают из качественных, высокопрочных чугунных сплавов. Затем все детали закаляются током высокой частоты. Различают валы с двойным противовесом или вовсе без противовеса. Располагается колневал двигателя непосредственно в корпусе мотора.

Что касается конструкции, то она в целом зависит от двигателя. Несмотря на некоторые различия, в конструкциях есть очень много общего. Коленвал — это комплекс из нескольких деталей. В качестве опоры для этой конструкции используются коренные шейки – чаще встречаются модели с четырьмя шейками, но также есть и трехопорные. В шестицилиндровых моторах установлены валы, где таких опор 7. Для того чтобы коленчатый вал был уравновешен, применяют противовесы. Если цилиндры имеют небольшой диаметр, тогда используют одинарные противовесы. За счет этих деталей обеспечивается максимально плавная работа силового агрегата

Для чего нужен коленвал?

Любой автомобильный двигатель является поршневым. Принцип его работы прост: в цилиндр подается топливно-воздушная смесь, которая воспламеняется и увеличивается в объеме. Возникает избыточное давление, которое выталкивает поршень из цилиндра. Поршень при этом совершает поступательное движение, которое нужно преобразовать во вращательное, чтобы передать его в коробку передач, а дальше – на полуоси или карданный вал.

Вот именно эту функцию и выполняет коленчатый вал – преобразовывает один тип механического движения в другой, а именно: поступательное во вращательное.

Материал, из которого изготавливаются коленчатые валы, это не простая сталь, поэтому и стоимость изделия так высока, по сравнению с ценой простой металлической болванки. Сталь, из которой изготавливается вал, легируется хромом, молибденом и другими металлами, что придает изделию особую прочность. Кроме того, немаловажен сам процесс изготовления, начиная от того, как расположены волокна заготовки, заканчивая методикой изготовления – прессованием или ковкой.

С тем, что делает вал, мы разобрались, но остался вопрос – где находится коленвал? Коленчатый вал расположен в нижней части двигателя, снизу он прикрыт картером, заполненным моторным маслом. Вал закреплен в подшипниках, которые удерживают его и не дают смещаться, иногда для его усиления используются дополнительные упоры. Но есть исключение – в оппозитных двигателях коленчатый вал располагается выше, по центру ДВС.

Коленвал. Устройство и виды

17 июля 2019 В двигателе все детали одинаково нужны и важны. При поломке хотя бы одной запчасти весь мотор выходит из строя. Сегодня мы разберем подробно коленчатый вал, который преобразует возвратно-поступательные движения шатунов и поршней во вращательные.

Устройство

Коленвал состоит из:

- колен;

- коренных и шатунных шееек;

- щек.

Ось коленчатого вала – это коренные шейки, которые проходят ровно по центру. Шатунные шейки исполняют роль крепления и приема давления от шатунов. Шатунные шейки смещены по отношению оси вала и держатся с помощью щек.

Шатунных шеек по количеству столько же, сколько и цилиндров. Но во многих V-образных моторах на 1 шейку опираются 2 цилиндра. Так же можно встретить, когда V-образные двигатели имеют коленвал, в котором на 1 шатун рассчитана 1 шейка, но соединенные шейки тогда сдвинуты на 18 градусов по отношению друг к другу.

Что же касается щек, то они обладают несколькими функциями: соединяют шейки и являются противовесом, чтобы уравновесить шатуны и шатунные шейки. Если противовеса не было бы, то появлялась бы вибрация, а у высокооборотных ДВС, это верный признак указывающий на возможность выхода из строя мотора.

В коленчатом вале основная нагрузка распределяется на щеки и на места соединения шеек. Чтобы распределение было равномерным, данные отрезки изготавливаются галтелью – переход в виде закругленной формы от шейки к щеке.

В результате правильное расположение щек и шеек в коленвале обеспечивает эффективную работу возвратно-поступательного движения во вращательное: уравновешивает ДВС, противостоит изгибающим нагрузкам и предотвращает появление колебаний и вибраций.

Полноопорные и неполноопорные коленвалы

Коренные шейки по размеру больше шатунных, и они служат как осью, так и опорой КШМ (кривошипно-шатунного механизма). Нагрузка передается мотору от коленвала через коренные шейки, они же опираются на коренные подшипники в картере двигателя.

Коленвал делится на 2 вида по типу опоры:

- Полноопорный. В нем шеек коренных на одну больше, чем шатунных. Коренные шейки находятся с обеих сторон шатунных шеек.

- Неполноопорный. Коренных шеек меньше, чем шатунных, но по бокам щеки может быть 2 смещенных на конкретный угол шатунных шейки.

Простая конструкция неполноопорного коленвала, а также меньшее количество точек опоры говорит о высокой степени жесткости и прочности, соответственно и тяжести. Именно поэтому в XXI веке чаще используют полноопорные коленвалы, пусть сложнее в производстве, но на выходе легкие и надежные.

Смазка коленвала и других деталей КШМ

Смазка запчастей коленвала очень важна: для опоры коренных шеек и шатунов на шатунные шейки применяют подшипники скольжения (вкладыши), а они не могут правильно функционировать без постоянной смазки.

Чтобы масло поступало к запчастям, внутри коленчатого вала есть каналы. Благодаря давлению, смазочный материал поступает к подшипникам равномерно.

Взаимодействие коленвала совместно с другими запчастями

Нагрузка подается на коленчатый вал через шатуны, тем самым переводя в крутящий момент. Этот самый момент проходит через заднюю часть вала (хвостовик) к маховику и потом к трансмиссии. Через переднюю часть вала (носок) крутящий момент переходит на вал газораспределительного механизма и другие системы двигателя.

Зачастую на носке имеется гаситель колебаний. Это простое устройство состоит из 2 дисков, резиновой прокладки, соединительных пружин и упругого материала, такого как, например, силиконовая жидкость. Такой гаситель при работе мотора уменьшает крутильные колебания вала, что минимизирует риски повреждения.

Производство и материал

Во время работы на коленвал подается большая нагрузка. Для дизельных моторов производят цельной коленчатый вал. А вот сборные коленвалы на практике оказались несостоятельны для высокооборотных моторов, и поэтому их почти не применяют.

В качестве материала изготовления используют сталь или чугун. Коленвал из чугуна выполняют методом отливки, а из стали методом ковки или штамповки. Затем чугунные и стальные коленчатые валы механически обрабатывают, чтобы достичь нужных параметров – балансировка, чистота поверхности и т.д.

Автозапчасти для двигателя и его узлов вы найдете на нашем сайте в разделе «Категория запчастей».

Как работает коленчатый вал в двигателе автомобиля

Для чего нужен коленвал? Без него невозможно движение машины. Работает деталь по принципу вращения педалей велосипеда. Только в автомобильных моторах используется больше шатунов.

Коленвал работает следующим образом. В цилиндре мотора воспламеняется воздушно-топливная смесь. Образовавшаяся энергия выталкивает поршень. При этом приводится в движение шатун, подсоединенный к кривошипу коленчатого вала. Эта деталь совершает постоянное вращательное движение вокруг оси коленвала.

В этот момент другая деталь, расположенная на противоположной части оси, движется в обратном направлении и опускает следующий поршень в цилиндр. Цикличные движения этих элементов приводит к ровному вращению коленвала.

Так возвратно-поступательное движение преобразуется во вращательное. Крутящий момент передается на шкив привода ГРМ. От вращения коленвала зависит работа всех механизмов двигателя – водяной помпы, масляного насоса, генератора и другого навесного оборудования.

В зависимости от модификации двигателя кривошипов может насчитываться от одного до 12 (по одному на цилиндр).

Подробно о принципе работы кривошипно-шатунного механизма и разновидности их модификаций смотрите в видео:

Смазка коленвала и шатунных шеек, принцип работы и особенности разных конструкций

Виды дефектов постелей коленвала

На коленчатом вале часто встречается дефект цилиндрических поверхностей (элипсность) – для обнаружения дефекта следует измерять форму поперечного сечения и сравнить с номинальными размерами. При замерах обнаруживается, что в направлении, совпадающем с направлением перемещения поршней, происходит увеличение диаметров всех отверстий в сравнении с номинальным значением. Деформации подвергаются коренные крышки.

Износ постелей коленчатого вала мы рассматриваем на примере двигателя с чугунным блоком. У двигателей с блоками цилиндров из других более легких сплавов после аналогичного пробега в 300 тысяч километров наблюдается другая картина. В таком случае обычно отверстия постелей увеличиваются в размерах, что приводит к их эллипсности. Для определения отклонений мы делаем замеры в плоскости разъема опоры и такие же замеры перпендикулярно ей, после чего получаем разность диаметров, которая равна до 0,05 мм.

Причиной эллипсности постелей коленвала может быть нарушение нормальной смазки коренных подшипников. Нарушение смазки приводит к повышению температуры в месте контакта шейки коленвала и вкладыша, в последствие нагревается и постель коленвала. Вследствие ослабления элементов опор вала (болтов, крышек), наблюдается нарушение геометрии отверстия.

Повышение температуры сопровождается расплавлением антфрикционного слоя, что может привести к прихвату вкладыша. Прихват вкладыша (проворачивание вкладыша) вызывает сильный износ опорных поверхностей. Как следствие одна из опор, с худшими условиями смазки, получает сильные повреждения.