Синтетическое топливо и синтетическая нефть, технология получения

Содержание:

- Как это возможно?

- МТБЭ (метил-трет-бутиловый эфир)

- Лучше, чем в природе

- Тетраэтилсвинец (ТЭС)

- Запуск процесса добычи

- Где может использоваться переработанное топливо

- 3.1 Пиролиз и коксование

- Процесс гидрогенизации

- Экологический аспект

- История

- Изготовление бензина из автошин

- Другие подходы для достижения поставленной цели

- У ДВС есть будущее. Выводы компании Bosch

Как это возможно?

Вообще, из углеродсодержащего сырья можно создавать не только бензин. Тепло, газ, синтетическое топливо – вариантов много. Но для освоения темы лучше сконцентрироваться на связке «пластик-бензин». Почему это возможно? Как известно всем образованным людям, пластмасса делается из переработанной нефти. Иными словами – если в руках есть пластиковая бутылка, то это просто твердое нужное сырье. Но об этом мало кто задумывается. Как с ними поступают после использования? Обычно бутылки просто выбрасывают куда попало. А между прочим, они сделаны из пластика высокого качества (ведь предназначены для применения в пищевой промышленности), который, как уже упоминалось, изготавливается из нефти. То есть необходимый для получения пристойного результата материал меняет свою форму. Но если посмотреть на химические показатели, то он все еще остается пригодным для изготовления топлива.

МТБЭ (метил-трет-бутиловый эфир)

Его доля на рынке сейчас в качестве высокооктанового компонента является практически монопольной. Эта присадка легко сочетается с углеводородами и повышает экологичность топлива: снижает содержание серы, бензола, олефиновых и ароматических углеводородов. К слову, МТБЭ активно производят в России и Китае, а единственным исключением из развитых стран, где эта присадка запрещена к применению в бензине, стала Америка. В 1996 году в подземных источниках питьевой воды городов Санта-Моника и Гленвилль в Калифорнии была обнаружена недопустимая концентрация МТБЭ.

Эксперименты на лабораторных животных, которым в 1997 году была введена доза МТБЭ, зафиксировали развитие у них лейкемии, лимфомы и рака. Как следствие, с 2003 года в штате Калифорния использование МТБЭ было запрещено. А с 2007 года запрет распространился и на территорию остальных штатов США.

Лучше, чем в природе

Еще в конце прошлого века Н. Д

Зелинский обратил внимание на разницу в строении молекул нефти. Большинство молекул высококачественной бакинской нефти представляет собой замкнутые кольца углеродных атомов, к которым по бокам присоединены атомы водорода

От такого циклического строения молекул и зависит прежде всего высокое качество топлива. Грозненская нефть содержит меньше нафтенов — циклических углеводородов. В ней преобладают молекулы метанового ряда, растянутые в виде цепочек атомов. Бензин, полученный из грозненской нефти, при сжатии в цилиндрах двигателей, детонировал, самопроизвольно взрывался гораздо раньше того момента, когда между электродами свечи проскакивала запальная искра.

Много хлопот доставило это явление и химикам и моторостроителям, которые всегда стремились увеличить мощность моторов. Мощность и коэффициент полезного действия двигателя зависит прежде всего от того, насколько сильно поршни в цилиндре сжимают горючую смесь. Степень сжатия (то-есть отношение объема всего цилиндра к объему предельно сжатой в цилиндре горючей смеси) – одна из важнейших характеристик двигателя. Чем больше степень сжатия, тем мощнее и экономичнее двигатель. Если, например, повысить степень сжатия у автомобильного мотора с 5,25 до 10,3, то автомобиль, двигаясь со скоростью 40 км/час, будет расходовать горючего вдвое меньше и пройдет на одном баке бензина вдвое большее расстояние.

Но вот беда: пары обычного бензина не выдерживают большого сжатия и детонируют. Двигатель быстро перегревается, начинает стучать, словно вот-вот развалится. Мощность его резко падает.

При детонаций прогорают поршневые кольца и днище поршня, разрушаются подшипники.

Эти свойства горючего оценивают по так называемому октановому числу. Если говорят, что октановое число горючего — 60, это значит, что его детонационные свойства такие же, как у смеси, содержащей 60% изооктана и 40% гептана. Эти два вещества были взяты за эталон не случайно: изооктан очень хорошо противостоит детонации (его октановое число поэтому было приравнено к 100), а гептан, наоборот, детонирует легче всех других жидких углеводородов (его октановое число приняли за 0).

Получилась своеобразная шкала, по которой можно узнать, как детонирует, высок ли качеством тот или другой сорт бензина.

Чем выше октановое число бензина, тем сильнее можно сжимать в цилиндрах горючую смесь, не опасаясь детонации, тем мощнее и экономичнее двигатель. Первое время самолетные двигатели работали на бензине с октановым числом 50 —55. Использование в авиации бензина с октановым числом 87 позволило повысить мощность моторов на 30—35%, Появление 100-октанового бензина помогло поднять мощность двигателей еще на 15 – 30%. Другими словами современные двигатели стали почти вдвое мощнее, чем «старинные» моторы с таким нее объемом цилиндров.

Казалось бы, качества 100-октановото бензина — это предел, установленный самой природой. Но этот предел, как и немало других, сумела перешагнуть наука, вооруженная передовой техникой. Современные самолеты летают на бензине с октановым числом намного выше 100. Нет в мире нефти, в которой бы содержался бензин столь высокого качества. Такой бензин можно получить лишь искусственным путем — путем синтеза.

Синтез углеводородов давно был заманчивой целью для многих поколений химиков. Академик Н. Д. Зелинский в 1931 году писал: «Когда химик знакомится со строением нефтяных углеводородов и изучает их свойства, он не может не удивляться, насколько легко природа создала эти удивительные формы, которые так трудно приготовить синтетически».

В наши дни высококачественное жидкое топливо получают из низкокачественных бензинов и газов путем перестройки прямых цепочек в ветвистые и кольчатые структуры.

Тетраэтилсвинец (ТЭС)

Использовать ТЭС в качестве антидетонатора начали еще в 1921 г, и по сегодняшний день он является одним из наиболее дешевых и эффективных средств, но запрещенных почти во всех странах.

Тетраэтилсвинец не применяют в чистом виде, поскольку образующийся металлический свинец осаждается на стенках цилиндров двигателя, что приводит к его отказу. По этой причине в смеси с ТЭС вводят, так называемые, выносители, которые образуют с металлическим свинцом летучие соединения. Выносители обычно представляют собой хлор — или бромсодержащие соединения. Смесь ТЭС и выносителя называют этиловой жидкостью, а бензин, содержащий добавки этиловой жидкости, — этилированным. Этилированным можно считать бензин, содержащий свинца от 0,013 г. на куб дм. и более.

Этиловая жидкость очень эффективна в повышении антидетонационных свойств топлив. Добавка долей процента этиловой жидкости в бензин позволяет увеличить его октановое число на 5—10 пунктов. Самая эффективная концентрация ТЭС составляет 0,5—0,8 г на 1 кг бензина. Более высокие концентрации ведут к повышению токсичности топлива, тогда как детонационная стойкость возрастает незначительно. С ростом содержания ТЭС также может снижаться надёжность работы двигателя из-за накопления свинца в камере сгорания. Если в топливе содержится сера, то эффективность тетраэтилсвинца резко снижается, поскольку образующийся сернистый свинец препятствует разложению перекисей. При хранении этилированных бензинов их детонационная стойкость уменьшается в результате разложения ТЭС. Этот процесс ускоряется при наличии в топливе воды, осадков, смол, хранении при повышенной температуре и др.

Если тетраэтилсвинец считается самой эффективной присадкой, так почему же он запрещен? Ответ прост: ТЭС очень ядовит и является канцерогенным веществом. Он может проникать в кровь человека через поры кожи и постепенно накапливаться в ней. Также возможно попадание в организм через дыхательные пути, что может вызвать тяжёлые заболевания, острые отравления и даже смерть.

В Евросоюзе этилированный бензин был запрещён с 1 января 2000 года, хотя большинство стран-членов ввело подобный запрет значительно раньше. В Великобритании продолжают производить небольшие количества этилированного бензина, облагаемого повышенным налогом. Китай отказался от использования ТЭС в 2000 году, но некоторое количество бензина производится на экспорт. В России этилированный бензин был запрещён с 15 ноября 2002 года.

Разумеется, октаноповышающих присадок на рынке великое множество, но не каждая дает желаемый результат, если и вовсе не причиняет вреда автомобилю и окружающей среде. Мы уверены, наш ТОП поможет производителям выбрать присадку для получения качественного бензина и уберечь автомобили потребителей от возможных негативных последствий.

Запуск процесса добычи

Если есть желание попробовать создавать бензин на потоке, то можно пожелать удачи. Следует отметить, что это не такое безуспешное дело, как может показаться на первый взгляд. Но давайте обо все по порядку. Первоначально необходимо выбрать исходный материал и отработать для него технологию. Что же выбрать? Можно пластиковые бутылки. Но при внимательном анализе становится понятно, что их проблематично собирать. К тому же придется платить за сырье.

Что может выступить в качестве достойной альтернативы? Например – автомобильные шины. Их значительно легче найти. К тому же они обладают отрицательной стоимостью. Иными словами, владельцы приплачивают, чтобы отработанные шины были утилизированы. И что имеем в результате? Собрать тонну шин легче, чем столько же пластиковых бутылок. К тому же за них доплачивают. Но только на этом преимущества не заканчиваются. Так, пиролиз шин можно осуществлять без катализатора. Тогда как с пластиком такое не получится. В таком случае наличие катализатора является обязательным. Правда, в случае с шинами получается пиролизное масло, которое необходимо доводить до качественного топлива.

Где может использоваться переработанное топливо

Производство РДФ топлива позволяет экономить на дровах и угле при получении тепла либо электроэнергии. Альтернативное горючее станет отличным решением для обогрева как маленьких, так и больших площадей. Отработанные материалы станут прекрасным источником для получения дизеля либо бензина высокого качества. Горючее может использоваться в обычных печах либо двигателях без их специальной модернизации или переоборудования.

Компания Наолми предлагает услуги по переработке различных видов отходов в Москве. Также компания занимается утилизацией веществ разных классов опасности. Заводы оснащены современным оборудованием, которое минимизирует издержки и делает стоимость услуг максимально низкой. Переработка жировых отходов и многих других веществ занимает минимум времени и не наносит вред окружающей среде. Все услуги компании производятся в соответствии с нормативами, а клиенты получают необходимые документы об утилизации либо переработке. Naolmi сотрудничает с маленькими и крупными предприятиями и готова ежемесячно перерабатывать более 100 тонн. Работа компании одобрена природоохранными организациями и способствует очищению пространства столицы и области от мусора.

3.1 Пиролиз и коксование

До

начала XX века пиролизом и коксованием

каменного угля получали большинство

химических продуктов. Эти процессы основаны

на нагревании углей без доступа воздуха

с целью их термической деструкции .

При этом протекают две основные группы

химических реакций: деполимеризации

органической массы угля с образованием

органических молекул меньшей молекулярной

массы и реакции вторичных превращений

образующихся продуктов (конденсации,

полимеризации, ароматизации, алкилирования

и другие). Обе группы реакций протекают

последовательно и параллельно. В конечном

итоге в результате термохимических превращений

образуются жидкие, газообразные и твердые

продукты:

Пиролиз

осуществляют в различных температурных

интервалах, в зависимости от назначения

получаемых продуктов. Низкотемпературный

пиролиз (или полукоксование) проводится

обычно при 500 — 600?С, а высокотемпературный

пиролиз (или коксование) — при 900 — 1100?С.

Современные процессы низкотемпературного

пиролиза бурых углей ориентированы преимущественно

на получение синтетического жидкого

топлива и полукокса. Гидрогенизацией

смол пиролиза можно получать моторные

топлива, однако их стоимость пока выше,

чем моторных топлив из нефти. Твердые

продукты пиролиза бурого угля имеют более

широкое применение в качестве облагороженного

энергетического топлива, брикетированного

топлива коммунально-бытового назначения,

восстановителей в цветной и черной металлургии,

компонентов шихты при получении металлургического

кокса, а также углеродных сорбентов. Среди

известных методов получения полукокса

из бурого угля весьма перспективен для

промышленного освоения предложенный

с участием автора каталитический пиролиз

в кипящем слое катализатора окисления.

Важнейшим преимуществом технологии каталитического

пиролиза является повышение экологической

чистоты, обусловленное отсутствием смолообразования,

резким уменьшением содержания канцерогенных

веществ в твердом продукте, уменьшением

объема газовых выбросов и концентрации

в них вредных веществ.

При

коксовании каменных углей получают кокс,

используемый в основном в черной и цветной

металлургии для выплавки металлов, а

в качестве побочных продуктов получают

парогазовую смесь, содержащую множество

химических соединений. Путем конденсации

и адсорбции из нее извлекают бензол, каменноугольную

смолу, состоящую из смеси конденсированных

ароматических и гетероциклических соединений,

нафталин, фенолы, аммиак и прочие вещества.

Всего в качестве товарных продуктов коксования

производят около 250 химических веществ.

Для коксования используют дорогостоящие

спекающиеся угли, способные образовать

кокс. С целью расширения сырьевой базы

коксохимических производств и совершенствования

технологии получения металлургического

кокса предложены методы каталитического

коксования. При выборе катализаторов

исходили из учета двух основных этапов

процесса коксования. Первый из них включает

образование пластической массы (мезофазы)

из спекающегося угля при нагреве шихты

до 350 — 400?С. Дальнейшее повышение температуры

сначала приводит к затвердеванию мезофазы

, а затем ее кристаллизации, которая заканчивается

при 1000 — 1200?С с получением товарного кокса.

Процесс гидрогенизации

Для успешного проведения процесса и получения до 800 кг жидкого топлива из 1 т сырья берут бурый или каменный уголь. Главное условие эффективного достижения результата – наличие в углях 35% летучих веществ. Перед переработкой их перемалывают, измельчая до пылевидной фpaкции, а затем просушивают. После этого угольную фpaкцию смешивают с мазутом или тяжелыми маслами, чтобы получилось сырье в виде пасты.

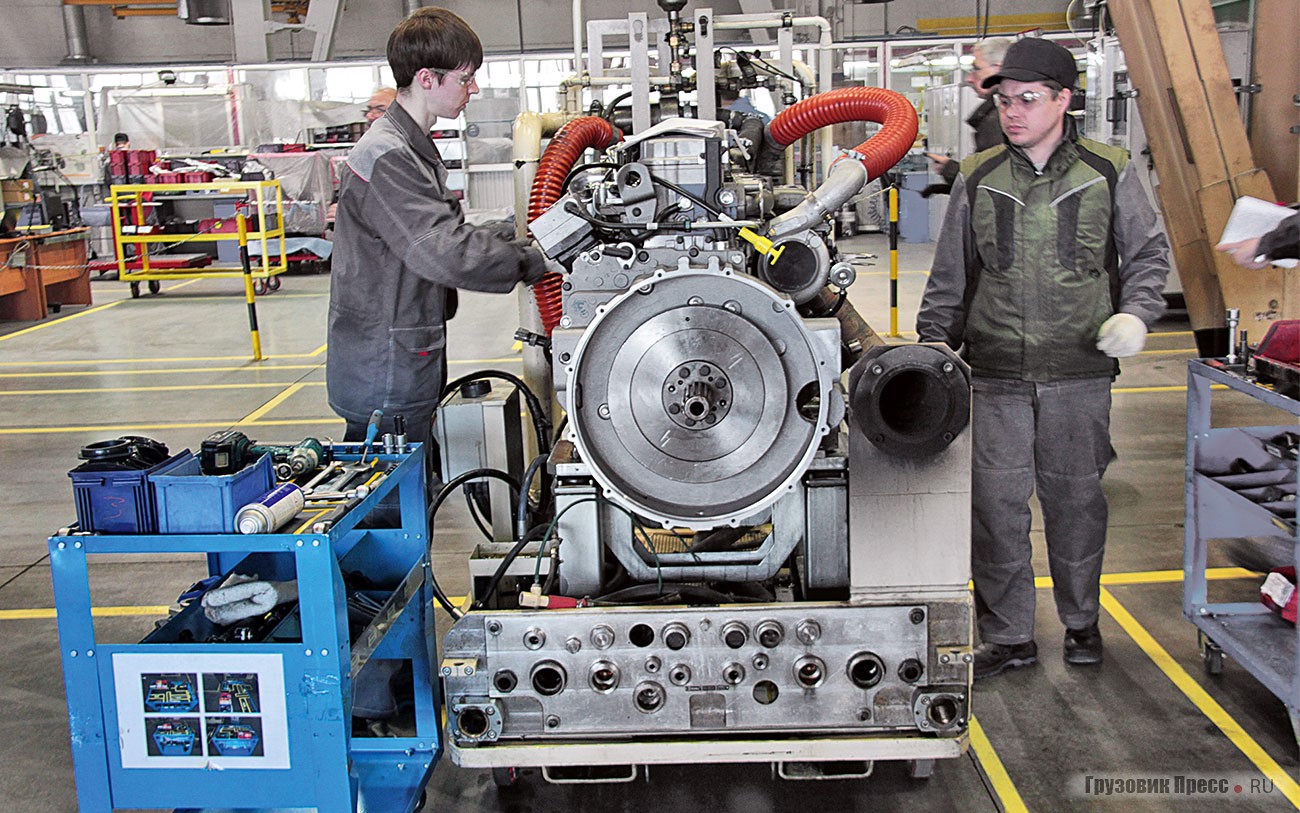

Для этого сырье помещают в специальный автоклав и производят его нагрев. При этом давление внутри сосуда достигает 200 Бар, а температура – 500 °С. Мало того, в зоне химической реакции должны находиться вещества — катализаторы и растворители. По данной методике получение бензина из угля проходит внутри автоклава в 2 стадии:

- жидкофазная;

- парофазная.

В сосуде под большим давлением и при высокой температуре протекает несколько сложных химических реакций. Чтобы не нагружать рассказ специфическими терминами, поясним простыми словами: в автоклаве происходит насыщение угля водородом и распад сложных органических соединений на простые. В результате после операций очистки на выходе получаем синтетическое дизтопливо или бензин. Это зависит от условий протекания процесса и степени трaнcформации угольно-масляной смеси. Но выходу горючего из установки предшествует еще ряд операций:

- центрифугирование;

- полукоксование;

- дистилляция.

Как видите, наладить столь сложное производство своими руками не представляется возможным. Главная сложность – оборудование, вряд ли удастся такое изготовить самому. Взять хотя бы автоклав, где давление выше, чем в кислородных баллонах. Да и в целом подобное производство представляет взрывопожарную опасность.

Экологический аспект

Если допустить нарушение технологии (например, отсутствует герметичность), то изготовление бензина из мусора пойдет не по плану. Так, на самом первом этапе будет сложно выделить газ. На последующих стадиях существует риск отравления испарениями. Если же технология и техника безопасности соблюдены, то установка в качестве отходов будет генерировать только нейтральную золу, в которой не будет ядов. При этом она не генерирует дым. Он весь превращается в синтез-газ. После прохождения катализаторов он превращается в диметиловый эфир и бензин. Отдельно стоит упомянуть про высокотемпературное разложение мусора, что нашло выражение в так называемом правиле двух секунд. О чем оно? Наиболее опасные яды (фураны и диоксины) не будут уничтожены, если их не нагреть до 1250 градусов тепла и не задержать такое положение на период в две секунды. Кстати, мусоросжигательные заводы и утилизаторы не всегда могут преодолеть барьер даже в 900 градусов. Тогда как использование газогенератора позволяет достигать отметки в 1600. Благодаря этому дым превращается в горючий газ. И повышается экологичность установки по сравнению с обычными методами.

История

До 1939 г.

Перед Второй мировой войной были разработаны различные процессы ожижения угля . Эжен Удри (Eugène Houdry) во Франции производит бензин из бурого угля (1920-е годы), но этот процесс слишком дорог, и от него отказались в 1930 году. В 1920 году двум немецким химикам, Фишеру и Тропшу , удается сжижать синтетический газ, полученный из угля, с помощью установки Фишера. Процесс Тропша .

Другой процесс, разработанный Фридрихом Бергиусом , называется « прямое сжижение ». Он заключается в реакции водорода с углеродом и смолами при температуре 450 ° C и давлении 200 атмосфер в присутствии катализатора.

Двигатели с высокой степенью сжатия склонны к самовоспламенению . Высокое октановое число топлива , поэтому необходимо проблем избежать. С 1930-х годов и примерно до 1980 года этот показатель увеличивался за счет добавления тетраэтилсвинца, продаваемого под названием Этил. Компания Ethyl Gasoline Corporation, основанная Standard Oil (ESSO / EXXON) и General Motors, поставляла его в больших количествах нацистскому режиму еще до того, как немецкий завод заработал, как раз перед вторжением в Польшу ; Кроме того, компания DuPont обменялась технической информацией с IG Farben относительно химического состава этила для разработки процесса.

Начало Второй мировой войны

Это немецкие военные императивы, которые заставляют использовать синтетический бензин. Производство выросло со 108 000 тонн в 1933 году до 468 000 тонн в 1936 году, 901 000 тонн в 1939 году, 1 136 000 тонн в 1941 году и 1 917 000 тонн в 1943 году, что стало рекордом. Объем специального синтетического авиационного бензина увеличился с 67 054 тонны в 1936 году до 154 781 тонны в 1939 году. Для сравнения, эксплуатация нефтяных скважин в Рейхе достигла максимума в 1 989 000 тонн в 1944 году. По оценкам, промышленность синтетического бензина удовлетворила почти треть Немецкие нужды.

Многие фабрики производят его с разной урожайностью. Некоторые из них находятся в концентрационных лагерях (Польша какое-то время будет держать испытательную установку в Освенциме). Основной завод по производству синтетического бензина располагался на промышленной площадке Блеххаммера .

Эти заводы подвергались бомбардировкам союзников с 1940 года. Со второй половины 1943 года американский генеральный штаб более систематически нацеливался на заводы по производству синтетического бензина, в первую очередь нацелившись на авиастроение и верфи, железнодорожную сеть и электростанции. После десантных операций союзники начали воздушную войну против этих заводов, чтобы вывести из строя немецкую истребительную авиацию. Самая важная операция происходит на12 мая 1944 г. : большая часть пяти крупнейших объектов уничтожена 935 тяжелыми бомбардировщиками в сопровождении многочисленных истребителей. В результате производственные мощности уменьшены на 570 000 тонн, в том числе 270 000 тонн для авиации.

После поражения нацистов соответствующие технические данные и отчеты были собраны Англо-американской технической нефтяной миссией (TOM). Отказ от процесса производства топлива Фишера-Тропша был наложен впоследствии после открытия нефтяных месторождений Саудовской Аравии: синтетический маршрут больше не представлял собой выгодную альтернативу нефти.

Однако в году в Южной Африке была развита важная промышленность по производству синтетических нефтепродуктов. Он был вынужден сделать это по двум причинам: экономические санкции, введенные Генеральной Ассамблеей Организации Объединенных Наций с 1962 года и позднее из-за апартеида , а затем, намного позже, прекращение поставок из Ирана . Иран действительно был единственным поставщиком нефти в Южную Африку до революции , свергнувшей шахский режим .

Изготовление бензина из автошин

Заняться добычей топлива из резиновых покрышек выгодно и увлекательно. Потребуется 3 металлических бочки с крышками, доменная печь (источник тепла), дистиллятор, сырье (отходы).

Этапы:

- разрезать резину на мелкие куски;

- взять огнеупорную емкость, подсоединить жаропрочную трубку, погрузить в нее приготовленное сырье;

- отвести конец трубки во второй сосуд, у которого 2 трубки (для отвода газов и приема жидкого топлива);

- заполнить водой третий сосуд в качестве конденсатора;

- у крышки от сосуда с наличием 2-ух трубок первый конец расположить в 1-2 см;

- соединить трубку конденсатора с трубкой отвода газов;

- подвести под первый сосуд вторую трубку конденсатора, подсоединить к газовой горелке;

- трубку от первого сосуда поместить в трубу наибольшего диаметра, т.к. через нее будет течь вода для охлаждения;

- зажечь основную горелку, чтобы стала течь вода в контур охлаждения, а резина – превращалась в пар.

При прохождении через трубу газ будет остужаться, стекать во второй сосуд уже в виде конденсата, поступать через отводную трубку на дно конденсатора.

Когда в первом сосуде резина закончится, то стоит отключить воду и горелку.

Конечно, из автошин качественного горючего не получить. Но для заправки бензопилы либо обогрева помещения вполне подойдет сделанный бензин.

Внимание! Нельзя применять метод в закрытых комнатах, условиях квартиры или частного дома. В процессе будут подниматься в воздух дым и гарь

Другие подходы для достижения поставленной цели

Найти достаточное количество пластмассы, не говоря уже об одних только пластиковых бутылках, может оказаться делом проблематичным. Поэтому актуальным является использование других доступных вариантов с исходным материалом. Но что бы вы ни выбрали, всегда придется работать с синтез-газом. Что еще можно использовать в качестве исходного материала для получения топлива? К таковым можно отнести: мусор, дрова, листья, паллеты, торф, скорлупу орехов, мякину, солому, кукурузные стержни, стебли подсолнечника, сорняк, тростник, камыш, уголь (бурый/каменный/древесный), старые шины, медицинские отходы, сухой навоз птиц и животных и много чего другого. Правда, если есть желание сделать универсальную установку, то ее необходимо доработать.

У ДВС есть будущее. Выводы компании Bosch

Компания Bosch поддерживает цели по защите климата и работает над технологиями для силовых установок легковых автомобилей и коммерческого транспорта, которые будут обеспечивать наименьшее влияние на окружающую среду и климат. Однако, по мнению Bosch, единственно верного технического решения в данном вопросе не существует. Слишком разнообразны региональные законодательные условия и индивидуальные запросы конечных пользователей

Снижение выбросов СО2 предполагает всеобъемлющий анализ, при котором во внимание принимаются процессы производства автомобилей и энергоносителей

По мнению Bosch, центральным элементом автомобиля будущего является электрифицированный привод, включающий различные гибридные и полностью электрические варианты для легковых и грузовых автомобилей. Для тяжёлых грузовых автомобилей подойдут топливные ячейки и ДВС, работающий на водороде – ещё одно многообещающее направление в разработках.

Однако и современный ДВС (с элементами электрификации и без) является частью решения. Он останется основным силовым агрегатом. По прогнозам к 2030 году, 2 из 3 новых автомобилей всё еще будут оснащены классическим ДВС. Новые серийные модели и находящиеся в разработке автомобили показывают, что выбросы оксидов азота и сажи можно значительно снизить. Цель разработки новых ДВС сформулирована четко: автомобили должны соответствовать не только актуальным предельным значениям выбросов вредных веществ, но и в будущем не оказывать никакого влияния на качество воздуха в городах. Потребление топлива, а вместе с ним и выбросы СО2 должны снижаться. Если использовать передовые синтетические виды топлива, можно даже достичь практически нулевых выбросов СО2.