Что такое коленчатый вал двигателя в автомобиле

Содержание:

Коленвал. Устройство и виды

В двигателе все детали одинаково нужны и важны. При поломке хотя бы одной запчасти весь мотор выходит из строя. Сегодня мы разберем подробно коленчатый вал, который преобразует возвратно-поступательные движения шатунов и поршней во вращательные.

Устройство

Коленвал состоит из:

Ось коленчатого вала – это коренные шейки, которые проходят ровно по центру. Шатунные шейки исполняют роль крепления и приема давления от шатунов. Шатунные шейки смещены по отношению оси вала и держатся с помощью щек.

Шатунных шеек по количеству столько же, сколько и цилиндров. Но во многих V-образных моторах на 1 шейку опираются 2 цилиндра. Так же можно встретить, когда V-образные двигатели имеют коленвал, в котором на 1 шатун рассчитана 1 шейка, но соединенные шейки тогда сдвинуты на 18 градусов по отношению друг к другу.

Что же касается щек, то они обладают несколькими функциями: соединяют шейки и являются противовесом, чтобы уравновесить шатуны и шатунные шейки. Если противовеса не было бы, то появлялась бы вибрация, а у высокооборотных ДВС, это верный признак указывающий на возможность выхода из строя мотора.

В коленчатом вале основная нагрузка распределяется на щеки и на места соединения шеек. Чтобы распределение было равномерным, данные отрезки изготавливаются галтелью – переход в виде закругленной формы от шейки к щеке.

В результате правильное расположение щек и шеек в коленвале обеспечивает эффективную работу возвратно-поступательного движения во вращательное: уравновешивает ДВС, противостоит изгибающим нагрузкам и предотвращает появление колебаний и вибраций.

Полноопорные и неполноопорные коленвалы

Коренные шейки по размеру больше шатунных, и они служат как осью, так и опорой КШМ (кривошипно-шатунного механизма). Нагрузка передается мотору от коленвала через коренные шейки, они же опираются на коренные подшипники в картере двигателя.

Коленвал делится на 2 вида по типу опоры:

- Полноопорный. В нем шеек коренных на одну больше, чем шатунных. Коренные шейки находятся с обеих сторон шатунных шеек.

- Неполноопорный. Коренных шеек меньше, чем шатунных, но по бокам щеки может быть 2 смещенных на конкретный угол шатунных шейки.

Простая конструкция неполноопорного коленвала, а также меньшее количество точек опоры говорит о высокой степени жесткости и прочности, соответственно и тяжести. Именно поэтому в XXI веке чаще используют полноопорные коленвалы, пусть сложнее в производстве, но на выходе легкие и надежные.

Смазка коленвала и других деталей КШМ

Смазка запчастей коленвала очень важна: для опоры коренных шеек и шатунов на шатунные шейки применяют подшипники скольжения (вкладыши), а они не могут правильно функционировать без постоянной смазки.

Чтобы масло поступало к запчастям, внутри коленчатого вала есть каналы. Благодаря давлению, смазочный материал поступает к подшипникам равномерно.

Как устроен коленвал

Коленчатый вал, это кривошип. Отсюда и название «кривошипно–шатунный механизм». В него входит коленчатый вал вместе с поршнями, их кольцами, пальцами и шатунами. А также маховик с венцом и шкив привода вспомогательных механизмов.

Из названия ясно, что вал не прямой, а имеет такие элементы конструкции, как колена. Называются они шатунными шейками.

- В рядных моторах, их количество равно количеству цилиндров – каждый поршень с шатуном воздействует на свою шейку.

- У V-образных и оппозитных двигателей, одна шатунная шейка может быть предназначена для восприятия нагрузки от двух шатунов с поршнями из соседних рядов цилиндров.

Центром вращения коленвала являются коренные шейки. Между коренными и шатунными шейками находятся щёки, на которых выполнены элементы, называемые противовесами. Переход от каждой шейки на щеку выполнен не под прямым углом, а имеет радиус — галтель. Галтель нужна для предотвращения появления усталостных трещин, так как в этом месте вала наибольшая концентрация напряжения металла.

- Коренные шейки имеют диаметр больший чем шатунные. Шатунные шейки чередуются с коренными и количество последних больше — полноопорный коленвал.

- Коленчатые валы, у которых нет коренных шеек с обеих сторон шатунных – неполноопорные, в последнее время почти не применяются. Связано это с увеличением требований к жёсткости коленвалов из-за возросшей степени сжатия современных двигателей.

В качестве подшипников в которых вращаются шейки коленчатого вала, используются вкладыши. Вкладыши, это подшипники скольжения. Они изготавливаются из стальной полосы, согнутой по радиусу шейки коленчатого вала и покрытой тонким слоем сплава алюминия, или бронзы, имеющим низкий коэффициент трения. На вкладышах имеются замки, предотвращающие их проворачивание в своих пастелях.

Между шейкой коленвала и поверхностью вкладыша предусмотрен зазор. При работе двигателя в этом зазоре всё время находится масляная плёнка — масляный клин. По сути, коленчатый вал вращается на этом масляном клине, а не на вкладыше.

Для подвода масла в места контакта шеек и вкладышей, в коленчатом вале имеются масляные каналы, соединённые с главной масляной магистралью и масляным насосом.

У мотоциклетных двухтактных моторов, а также промышленных и сельскохозяйственных дизелей с большим рабочим объёмом цилиндров, в качестве подшипников для коленвалов могут применяться:

- шариковые подшипники качения;

- роликовые подшипники качения;

- игольчатые подшипники качения.

Для передачи крутящего момента на трансмиссию, на заднем конце коленчатого вала болтами крепится маховик. За счёт своего большого веса и инерции, он сглаживает толчки от поршней при их рабочем ходе.

В последнее время получают распространение двухмассовые маховики, выполняющие ещё и роль демпфера крутильных колебаний.

В трансмиссиях с механическими коробками передач, маховик является ведущим диском сцепления. В трансмиссиях с автоматическими коробками передач на маховике крепится корпус насосного колеса гидротрансформатора.

На переднем конце коленчатого вала, как правило, на шпоночном соединении, крепятся шестерня – зубчатый шкив привода ГРМ и шкив привода вспомогательных механизмов.

Из-за мировой тенденции моторостроения к уменьшению веса и размеров деталей кривошипно–шатунного механизма, а также увеличению номинальных оборотов и степени сжатия двигателей, появилась проблема возникновения резонансных колебаний, приводящих к поломке коленчатых валов. Для её устранения, в шкивы коленвалов стали встраивать демпферы, гасящие крутильные колебания. Как уже отмечалось, на это же нацелены двухмассовые маховики.

Как работает коленчатый вал?

На коленвал воздействуют изгибающие и скручивающие силы в процессе работы. Чтобы не было преждевременного разрушения сопряжение между шатунными шейками и щеками делают слегка закругленным. Если двигатель работает нормально, то коренные и шатунные шейки коленчатого вала постепенно изнашиваются, как и при скольжении подшипников.

Создается тонкая масляная пленка, благодаря подачи масла под давлением. Через некоторое время зазор между вкладышем и шейкой станет больше, уменьшится давление и снизится качество масляной пленки. Износ увеличивается, шейка с большим усилием задевает вкладыш, давление уменьшается снова и теперь работа невозможна, потому что из-за излишнего трения повышается температура, шейка сцепляется с вкладышем и он проворачивается.

Проверить, износились ли шейки коленчатого вала можно благодаря давлению масла в масляной магистрали на максимальных и минимальных оборотах прогретого двигателя. Между шейками и вкладышами на разобранном двигателе с помощью пластмассовой проволоки можно измерить зазор. Чем меньше зазор, тем деформация больше. В зависимости от конструкции двигателя на хвостовик коленвала устанавливается шкив, демпфер крутильных колебаний, звёздочка привода распредвала, вспомогательных и балансирных валов.

Устройство коленвала и его принцип работы.

Задача коленвала преобразовать возвратно-поступательное движение поршней ДВС в крутящий момент. Коленчатый вал принимает периодические переменные нагрузки от сил давления газов и сил инерции движущихся и вращающихся масс. Является составной частью кривошипно-шатунного механизма (КШМ) и одним из наиболее дорогостоящих и важных конструктивных элементов двигателя.

Чаще всего коленвал представляет собой цельный конструктивный элемент – являются неразборными. Есть и исключения — разборные коленчатые валы, которые используются на мототехнике, мотоциклах, квадроциклах и т.д. На автомобили устанавливают неразборные коленвалы, которые после возникновения трещин или поломки не восстанавливаются.

По этой причине высока популярность контрактных (б.у.) коленвалов из Японии, Европы, Америки. При покупке коленчатого вала с авторазборки, он как правило, поставляется со вкладышами, снятыми непосредственно с разбираемого автомобиля

В этом случае вопрос «подойдет-не подойдет» не ставится, также немаловажно, что приобретая б.у. запчасть, вы покупаете 100% оригинал

Можно, конечно, приобрести и оригинальный новый коленвал, но цена его будет в разы выше, чем у контрактного. Так, например, б.у. коленвал на Хонду Цивик можно купить за 2 000 рублей, а стоимость нового начинается от 15 000 рублей.

Однако распространены такие виды ремонта коленвала, как балансировка, рихтовка, восстановление механически деформированной поверхности шеек (восстановление задранных шеек коленвала).

Рассмотрим, как устроен коленвал. Он состоит из ряда шатунных и коренных шеек, связаных щеками. Наиболее популярный тип коленвала – полноопорный, в нем коренных шеек на одну больше. Шатунные шейки имеют меньший диаметр, чем коренные. Противовес в коленвале гарантирует плавную работу мотора, поскольку уравновешивает вес поршней и шатунов. Коленом именуют шатунную шейку, расположенную между двумя щеками. Сколько колен в коленвале и как они размещены, зависит от принципа работы цилиндров двигателя, а также его тактности. Шатунная шейка выполняет роль опоры для шатунов.

Поскольку место перехода от шейки к щеке нагружено, для уменьшения нагрузки переход от шейки к щеке выполняется с радиусом закругления. Такой радиус именуют галтелью. Так как галтели существенно удлиняют коленвал, их производят с углублением в шейку или щеку.

Для обеспечения вращения шатунов в шатунных шейках и коленчатого вала в опорах применяются подшипники скольжения. К каждой из опор коренных шеек существует индивидуальный подвод масла, затем масло по каналам в щеках подается к шатунным шейкам.

Отбор мощности с коленчатого вала осуществляется с хвостовика, на который устанавливается маховик. На переднем конце коленвала размещены посадочные места. На них крепятся: шкив привода вспомогательных агрегатов, шестерня привода распределительного вала, а также гаситель крутильных колебаний. Традиционно коленвал производится из стали (для дизельных и турбированных моторов) или чугуна.

Для чего нужен коленвал в двигателе ВАЗ 2106

Коленчатый вал (коленвал) — важная деталь кривошипно-шатунного механизма любого двигателя. Работа узла направлена на преобразование энергии сгорающих газов в механическую энергию.

Описание коленвала ВАЗ 2106

Коленвал имеет довольно сложную конструкцию, с расположенными на одной оси шатунными шейками, которые соединяются посредством специальных щёк. Количество шатунных шеек на двигателе ВАЗ 2106 равно четырём, что соответствует числу цилиндров. Шатуны обеспечивают соединение шеек на валу с поршнями, в результате чего совершаются возвратно-поступательные движения.

Рассмотрим основные элементы коленчатого вала:

Спереди и сзади коленвала установлены уплотнители — сальники, которые предотвращают выход масла наружу. Весь механизм коленчатого вала вращается благодаря специальным подшипникам скольжения (вкладышам). Эта деталь представляет собой тонкую стальную пластину, которая покрыта материалом с низким коэффициентов трения. Чтобы вал не смещался по оси, используется упорный подшипник. В качестве материала при изготовлении коленчатого вала используется углеродистая или легированная сталь, а также модифицированный чугун, а сам процесс производства осуществляется методом литья или штамповки.

Коленвал силового агрегата имеет сложное устройство, но при этом принцип его работы довольно прост. В цилиндрах двигателя происходит воспламенение и сгорание топливно-воздушной смеси, в результате чего выделяются газы. В ходе расширения газы оказывают воздействие на поршни, что приводит к совершению поступательных движений. Механическая энергия от поршневых элементов передаётся шатунам, которые соединяются с ними через втулку и поршневой палец.

Такой элемент, как шатун, соединяется с шейкой коленвала с помощью вкладыша. Как результат, поступательное движение поршня преобразуется во вращение коленчатого вала. Когда вал совершает пол-оборота (проворачивается на 180˚), шатунная шейка движется обратно, тем самым обеспечивая возврат поршня. В дальнейшем происходит повторение циклов.

Не менее важным в работе коленвала является процесс смазывания трущихся поверхностей, к которым относятся шатунные и коренные шейки

Важно знать и помнить, что подача смазки к валу происходит под давлением, которое создаётся масляным насосом. На каждую коренную шейку масло подводится отдельно от общей системы смазки

На шейки шатунов смазывающее вещество подаётся через специальные каналы, которые расположены в коренных шейках.

Размеры шеек

Коренные и шатунные шейки по мере эксплуатации двигателя изнашиваются, что приводит к нарушению правильной работы силового агрегата. Кроме этого, износ может быть связан с разного рода неполадками двигателя. К таковым относятся:

Перечисленные нюансы приводят к повреждению поверхности шеек вала, что говорит о необходимости ремонта либо замены узла. Чтобы оценить износ шеек, необходимо знать их размеры, которые приведены в таблице.

Таблица: диаметры шеек коленвала

| Шатунные | Коренные | ||||||||

| Номинальные | Ремонтные | Номинальные | Ремонтные | ||||||

| 0,25 | 0,5 | 0,75 | 1 | 0,25 | 0,5 | 0,75 | 1 | ||

| 47,814 | 47,564 | 47,314 | 47,064 | 46,814 | 50,775 | 50,525 | 50,275 | 50,025 | 49,775 |

| 47,834 | 47,584 | 47,334 | 47,084 | 46,834 | 50,795 | 50,545 | 50,295 | 50,045 | 49,795 |

Что делать при износе шеек

Каковы действия при износе шеек коленвала на ВАЗ 2106? Сперва производится деффектовка, делают замеры при помощи микрометра, после чего выполняют шлифовку шеек коленвала на специальном оборудовании до ремонтного размера. В гаражных условиях эту процедуру сделать невозможно. Шлифовка шеек производится до самого близкого размера (исходя из приведённых таблиц). После обработки устанавливаются утолщённые вкладыши (ремонтные) в соответствии с новым размером шеек.

Если производится капитальный ремонт двигателя, совсем не лишним будет осмотреть масляный насос, продуть масляные каналы блока цилиндров, а также самого коленвала

Внимание стоит обратить на систему охлаждения. Если на элементах двигателя или его системах присутствуют следы износа либо повреждений, детали и механизмы нуждаются в ремонте или замене

Видео: шлифовка коленвала на станке

Необходимость в выборе коленчатого вала на ВАЗ 2106, как и на любой другой автомобиль, возникает в случае ремонта двигателя или для улучшения характеристик мотора. Независимо от поставленных задач нужно помнить, что коленчатый вал должен быть тяжёлым, с противовесами большого веса. Если деталь будет подобрана правильно, механические потери значительно снизятся, также как и другие нагрузки на механизмы.

Назначение и устройство коленчатого вала – понятными словами о детали

Даже непрофессиональный механик в двух словах знает назначение и устройство коленчатого вала, так как он является очень важным конструктивным элементом двигателя внутреннего сгорания. Именно в его функции входит воспринимать возвратно-поступательные движения поршней и передавать их в виде крутящего момента вспомогательным агрегатам, а также ротору тягового генератора.

Назначение и устройство коленчатого вала – основные узлы

Зная, для чего нужен коленвал, можно утверждать, что на него в процессе работы воздействуют и крутящие, и изгибающие силы, поэтому для того чтобы он не вышел из строя раньше заданного времени, его износостойкость должна быть высокой. Именно с этой целью такие детали чаще всего изготавливают из высокопрочных легированных сталей, еще встречаются и литые коленчатые валы, изготовленные из высокопрочного чугуна и закаленные токами высокой частоты. Коленвалы бывают без противовесов и с двойным противовесом.

Расположена эта деталь непосредственно в двигателе автомобиля, и его конструкция напрямую зависит от движка. Однако, несмотря на это, в конструкциях абсолютно всех коленчатых валов наблюдается много общего. Так из чего состоит коленвал? В качестве опоры выступают коренные шейки, в основном, применяется конструкция с четырьмя опорами, но встречаются и трехопорные. В шестицилиндровых двигателях расположены валы, у которых семь опор. Для того чтобы деталь была уравновешена, необходим противовес, а если диаметры цилиндров небольшие, тогда применяется одинарный противовес. Благодаря им обеспечивается плавная работа всего двигателя.

Из чего состоит коленвал – вспомогательные механизмы

Выяснив, для чего служит коленчатый вал и какие силы на него действуют, становится понятным, почему сопряжения между щеками и шатунными шейками делаются немного закругленными, это предотвращает преждевременное разрушение. Между двумя щеками располагается шатунная шейка, которая называется коленом, ее предназначение – обеспечивать равномерность воспламенения, уравновешенность движка, минимальные изгибающие моменты и крутильные колебания.

Подшипники скольжения обеспечивают вращение шатунов и коленвала в опорах. На крайней или же средней коренной шейке устанавливается упорный подшипник скольжения, в его задачи входит предотвращение осевых перемещений детали. Учитывая количество деталей, которые должны четко работать все вместе, нетрудно догадаться, как тщательно балансируется эта деталь в процессе изготовления, но все равно иногда обнаруживается дисбаланс, правда, происходит это еще на этапе испытаний, и в продажу такой агрегат не попадет.

Как работает коленвал – взгляд изнутри

Принцип работы коленчатого вала заключается в следующем. В момент максимального удаления поршня щеки и шатун коленвала вытягиваются в одну линию. В это время в цилиндрах начинает гореть топливо, и, соответственно, выделяются горючие газы, которые перемещают поршень по направлению к коленвалу. Вместе с ним также перемещается и шатун, нижняя головка которого поворачивает относительно своей оси коленчатый вал. Как только он развернется на 180°, шатунная шейка начинает движение в обратном направлении, таким образом, перемещается и поршень.

Получается следующая картина: поршень равномерно то удаляется, то приближается к детали, крайние точки поршня называются «мертвыми», так как в этих положениях его скорость равна нулю. Таким образом, мы разобрались, как работает коленчатый вал.

Немаловажную роль играет и система смазки в детали. От общей магистрали к опорам коренных шеек обеспечивается подвод масла, которое подается под давлением. Далее по специальным каналам, расположенным в щеках, это масло подается к шатунным шейкам. Благодаря масляной пленке, повышается износостойкость данных элементов. Кроме того, благодаря давлению масла можно проверить, нуждаются ли шейки коленчатого вала в замене. Определившись, для чего нужен коленчатый вал, можно смело утверждать, что он занимает одну из ведущих позиций среди деталей двигателя.

Виды

Что же касается разновидностей распределительных валов двигателя, то их классифицируют в зависимости от расположения и количества на двигателе внутреннего сгорания. Распредвал является ключевым компонентом газораспределительного механизма и всего двигателя. В зависимости от того, как располагается этот элемент, выделяют 2 варианта:

- с нижним расположением;

- с верхним размещением.

Отсюда и разделение моторов внутреннего сгорания с верхним и нижним распредвалов. Когда-то нижнее расположение считалось лучшим и самым оптимальным для автомобильных двигателей. Но они были актуальными до 50-х годов прошлого века. Именно тогда все моторы создавались нижнеклапанного типа. Потому и распределительный вал находился снизу силовой установки. Тарелки клапанов размещались так, что они смотрели вверх. Подобная схема изготовления моторов объяснялась тем, что это проще и дешевле в плане производства. При этом страдал фактор производительности, о чём инженеры догадались несколько позже, когда появился новый вариант размещения распределительного вала. Учитывая объективные недостатки, от старой схемы с нижним расположением постепенно начали отказываться. Ему на смену пришла уже классическая и привычная схема с головкой блока цилиндров и установленными в ней клапанами и распределительным валом. Теперь клапана начали открываться вниз, а схема получила верхнее расположение распредвала.

Хотя нельзя отрицать тот факт, что даже на некоторых современных двигателях продолжают использовать нижневальную систему, где клапана располагаются сверху. Только она значительно усовершенствовалась по сравнению с предшественниками, а потому имеет полное право на существование при грамотной реализации. Двигатели с нижним расположением распределительного вала отличаются тем, что здесь дополнительно предусматривается установка специальных штанг. Они применяются для компенсации расстояния, которое имеется между кулачками распредвала и толкателями клапанов, находящихся в головках цилиндров. Даже несмотря на наличие современных нижневальных двигателей внутреннего сгорания, они считаются устаревшей схемой, а потому большинство автопроизводителей уже давно не используют её в производстве своих силовых агрегатов. Такие методы размещения требуют дополнительных мер, они характеризуются внушительными технологическими ограничениями, не позволяют развивать высокие обороты.

Количество валов

Отдельно рассматриваются виды двигателей в зависимости от того, сколько распределительных валов предусмотрено в их конструкции. Если заглянуть в подкапотное пространство современного силового агрегата, можно встретить несколько вариантов:

- Газораспределительные механизмы (ГРМ), оснащённые только одним распредвалом;

- ГРМ, конструкция которых включает пару распределительных валов;

- Двигатели, где используется более 2 распредвалов.

Именно первые два типа двигателей внутреннего сгорания, где газораспределительный механизм включает 1 или 2 распредвала, являются наиболее популярными и распространёнными. Зачастую количество распредвалов зависит напрямую от количества клапанов на цилиндр. Если у двигателя конструкция предусматривает от 3 и более клапанов, которые приходятся на 1 цилиндр, то здесь скорее всего будет использовать двухраспредвальная схема. Несмотря на наличие таких правил и закономерностей, исключения встречаются всегда и везде. Компания Mitsubishi из Японии выпускает модель Lancer, под капотом которого может размещаться рядный четырёхцилиндровый двигатель, именуемый как 4G18. На каждом цилиндре здесь сразу 4 клапана, но распределительный вал используется всего один. А если взять в качестве примера модель гиперкара Veyron производства компании Bugatti, то есть конструкторы предусмотрели сразу 4 распределительных вала на двигателе.

Есть и другие примеры несколько иного подхода к использованию распредвала и его конструкции. Японские инженеры из компании Honda для своей системы под названием VTEC придумали оригинальный ход. Здесь сразу несколько кулачков отвечают за регулировку высоты поднятия только одного клапана. То есть на каждый из клапанов приходится по несколько рабочих кулачков. Инженеры постоянно работают над усовершенствованием систем газораспределения, повышают эффективность работы ГРМ, меняют фазы. Всё это позволяет повысить производительность двигателя, поднять его максимальную скорость, обеспечить лучшее ускорение. При этом не забывают о вопросах экономии топлива.

Цилиндр

Цилиндры представляют собой направляющие элементы кривошипно-шатунного механизма. Внутри их перемещаются поршни. Длина образующей цилиндра определяется ходом поршня и его размерами. Цилиндры работают в условиях резко изменяющегося давления в надпоршневой полости. Их стенки соприкасаются с пламенем и горячими газами, имеющими температуру до 1500… 2 500 °С.

Цилиндры должны быть прочными, жесткими, термо- и износостойкими при ограниченном количестве смазки. Кроме того, материал цилиндров должен обладать хорошими литейными свойствами и легко обрабатываться на станках. Обычно цилиндры изготавливают из специального легированного чугуна, но могут применяться также алюминиевые сплавы и сталь. Внутреннюю рабочую поверхность цилиндра, называемую его зеркалом, тщательно обрабатывают и покрывают хромом для уменьшения трения, повышения износостойкости и долговечности.

В двигателях с жидкостным охлаждением цилиндры могут быть отлиты вместе с блоком цилиндров или в виде отдельных гильз, устанавливаемых в отверстиях блока. Между наружными стенками цилиндров и блоком имеются полости, называемые рубашкой охлаждения. Последняя заполняется жидкостью, охлаждающей двигатель. Если гильза цилиндра своей наружной поверхностью непосредственно соприкасается с охлаждающей жидкостью, то ее называют мокрой. В противном случае она называется сухой. Применение сменных мокрых гильз облегчает ремонт двигателя. При установке в блок мокрые гильзы надежно уплотняются.

Цилиндры двигателей воздушного охлаждения отливают индивидуально. Для улучшения теплоотвода их наружные поверхности снабжают кольцевыми ребрами. У большинства двигателей воздушного охлаждения цилиндры вместе с их головками крепят общими болтами или шпильками к верхней части картера.

В V-образном двигателе цилиндры одного ряда могут быть несколько смещены относительно цилиндров другого ряда. Это связано с тем, что на каждом кривошипе коленчатого вала крепятся два шатуна, один из которых предназначен для поршня правой, а другой — для поршня левой половины блока.

какие симптомы если провернуло вкладыши?

Опции темы

Поиск по теме

Мы о разном. У меня ситуация другая, в блок никто не лазил, стук появился вместе с ушедшей в раз тягой, проехал уже 5 тыщ км на моторе. На одном сто искали проблему в голове, но увидев стружку в моторе почему- то резко подумали на вкладыш, вот я и спрашиваю может ли он так долго стучать или нет.

а на стартере так же легко крутит как раньше? может провернутым вкладышом вал зажало от этого и тяга хуже?

Да не, крутит так же. Стук только на определенных оборотах (выше 2 тысяч и тысяч до 4500 слышно, потом уже не понятно). Тяга в определенных диапазонах есть. Короче у меня не вкладыш видимо. Мож прогорело что там в моторе.

ну блин, конечно нельзя с газелью сравнивать, но у меня перегородка вежду кольцами лопалась, стучала дай бог, но тяга норм была.

1G-FE без причины не застучит. Если это последствия неудачного ремонта со шлифовкой и заменой вкладышей, то ДВС может застучать при повышении оборотов, со временем застучит и на холостых, но обороты плавать не будут. Если проехал без масла и провернуло вкладыши, то при запуске ДВС в течении 2-3 сек., пока низкое давление масла, будет слышен стук. Работающий ДВС будет быстро нагреваться и не держать холостые(плавают либо глохнет).

Двигатель замените и достаточно. Можете попробовать отремонтироватт- тут 50/50 стуканет снова или нет. Неужели лампа масла не горела? Неужели трудно была заглянуть под машину и посмотреть не помят ли поддон и есть ли масло?

Конечно застучал)) отсечку проверь первонаперво.

Источник

Ремонт коленвала

Ремонт или замена коленчатого вала — процесс трудоемкий. Как правило, он требует практически полной разборки двигателя, осмотра и дефектовки всех его узлов и механизмов. Коленчатый вал снимают и измеряют осевые биения. В случае допустимой выработки поверхности шеек и шатунов коленчатого вала пришлифовывают под ремонтные размеры подшипников. Постель с выработкой тоже подлежит механической обработке с «одной установкой» на специальном станке. Расточка коленвала позволяет установить вкладыш следующего ремонтного размера.

Проточка постели коленчатого вала

Проточка постели коленчатого вала Шлифовка коленчатого вала

Шлифовка коленчатого вала

Размеры шеек имеют ремонтные допуски. Простая шлифовка коленвала не поможет в случае, если износ или повреждения слишком сильные. Коленчатый вал — деталь недешевая, а если речь идет, например, о крупногабаритной сельхозтехнике, сумма будет внушительной. Даже сильно изношенные поверхности трения можно восстановить. Толщина выработки компенсируется с помощью наплавки электросваркой под флюсом, плазменного напыления твердых сплавов, газотермичекого напыления и др. Затем коленвал шлифуется, «доводится» до необходимых ремонтных размеров. Это технологически сложный процесс, его лучше доверить специалистам.

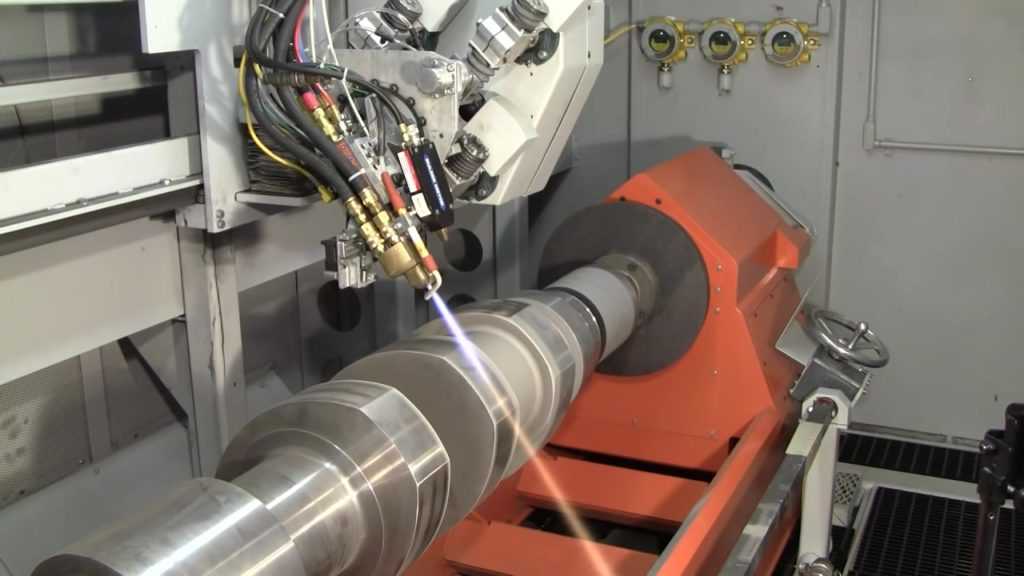

Автоматизированное газо-термическое напыление шеек и балансиров коленчатого вала

Автоматизированное газо-термическое напыление шеек и балансиров коленчатого вала

Качественно выполненное восстановление и шлифовка коленвала может обеспечить 100% ресурса его работы. Следует учитывать, что с увеличением ремонтного размера коленчатый вал может сместиться со своего заводского посадочного места. Потребуется точная установка коленвала с подборкой вкладышей. Коленвал с критическими повреждениями или осевым искривлением придется поменять.

Замер осевых смещений коленвала с помощью щупа

Замер осевых смещений коленвала с помощью щупа Комплект измерительных стальных пластин щупов

Комплект измерительных стальных пластин щупов

Повышенное содержание металлической стружки в фильтре и поддоне указывает на износ пар трения. В таких случаях нужно срочно найти причину образования такой стружки.

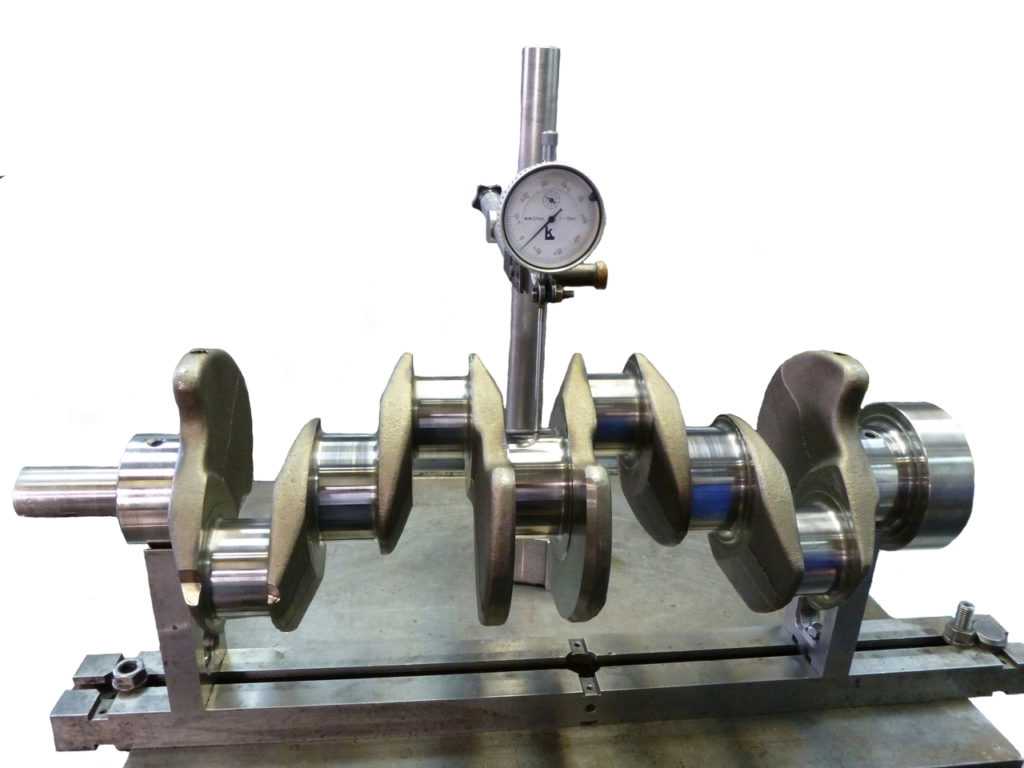

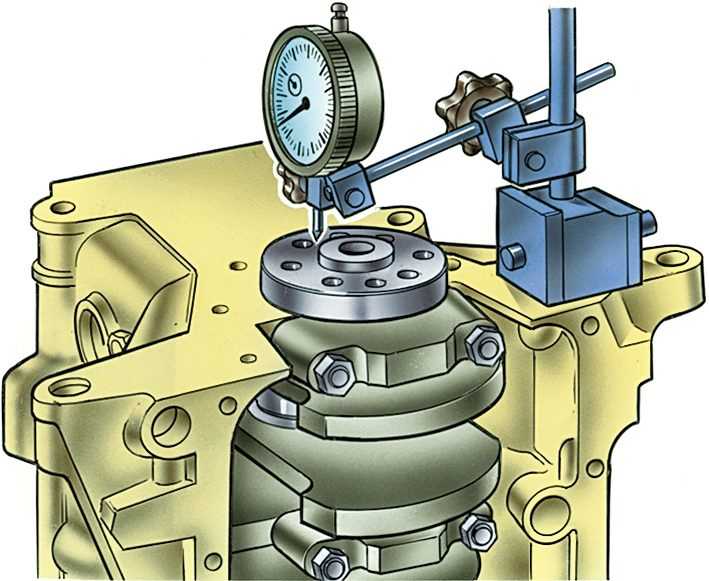

Диаметр шеек коленвала можно измерить обычным микрометром. Параметры разбалансировки, биений и осевых люфтов коленчатых валов определяют с помощью специальных индикаторов. Для этого нужно либо разместить вал на специальный стенд или станок, либо установить индикатор с магнитным штативом на блок двигателя. Замер выполняется при вращении.

Стенд с установленным индикатором часового типа для замера биений коленчатого вала

Стенд с установленным индикатором часового типа для замера биений коленчатого вала Индикатор часового типа, установленный на блок двигателя

Индикатор часового типа, установленный на блок двигателя

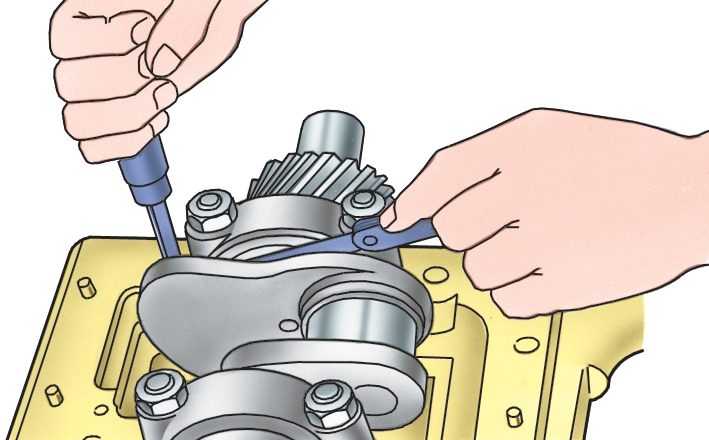

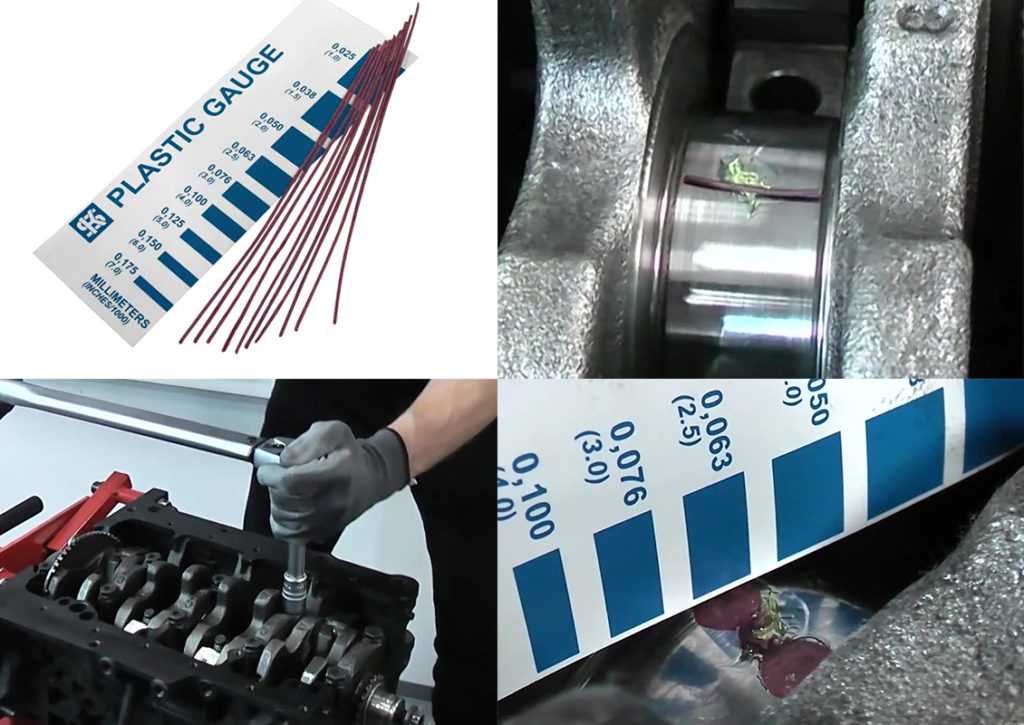

Для определения зазора между шейками коленчатого вала и подшипниками применяют калиброванную пластиковую проволоку и бумажный шаблон со специальной шкалой. Способ довольно прост и доступен. Кусочек проволоки устанавливают на обезжиренную поверхность шейки коленчатого вала. Для ее фиксации можно применить небольшое количество густой смазки. Затем шейка накрывается подшипником и крышкой. Крышки обтягиваются, проволока внутри раздавливается на плоскости шейки (резьбовые соединения нужно затягивать динамометрическим ключом). Болты раскручивают и снимают крышку. Далее остается измерить ширину расплющенной полоски шаблоном. Значение будет соответствовать достаточно точному значению зазора.

Измерение зазоров между шейкой и подшипником с помощью калиброванной проволоки и шаблона

Измерение зазоров между шейкой и подшипником с помощью калиброванной проволоки и шаблона

Перецентровка коленвала

Чтобы исключить причины, вызывающие появление остаточных напряжений, в технологию изготовления вала введены дополнительные операции перецентровки: первая — после обтачивания коренных шеек, вторая — после термической обработки. Базой при перецентровках приняты первая и четвертая коренные шейки, что позволило усреднить биение и снизить припуски на последующую обработку

Во время второй перецентровки, производимой на алмазно-расточном станке, кроме корректировки центров улучшается форма центровых фасок, уменьшается шероховатость поверхности, что важно для последующей обработки детали на финишных операциях. Все это позволило ликвидировать операции правки валов, уменьшить и стабилизировать межоперационные припуски и, в конечном итоге, благоприятно сказалось на надежности коленчатых валов в эксплуатации. Проблема снижения остаточных напряжений решена путем внедрения более производительного и прогрессивного способа предварительной обработки коленчатых валов методом кругового фрезерования

При этом методе обработка производится многорезцовыми фрезерными головками, оснащенными твердосплавными неперетачиваемыми пластинками с механическим креплением. Резание ведется на скорости 100—150 м/мин. Коленчатый вал производит за цикл медленный поворот в режиме подачи. Количество шеек, обрабатываемых за один поворот детали, соответствует количеству фрезерных головок. Таким методом можно обрабатывать как коренные, так и шатунные шейки. По сравнению с точением фрезерование характеризуется сравнительно невысокой нагрузкой на коленчатый вал во время обработки. Достигается это соответствующим расположением режущих кромок пластинок фрезерной головки, благодаря чему весь профиль шейки делится на отдельные участки (секторы). При этом режущие кромки инструмента вступают в работу попеременно, что значительно снижает силы резания. Привод круговой подачи осуществляется с обоих концов вала, благодаря чему исключается его деформация и обеспечивается высокая геометрическая точность. Стружка дробится, что также положительно сказывается на параметрах процесса

Проблема снижения остаточных напряжений решена путем внедрения более производительного и прогрессивного способа предварительной обработки коленчатых валов методом кругового фрезерования. При этом методе обработка производится многорезцовыми фрезерными головками, оснащенными твердосплавными неперетачиваемыми пластинками с механическим креплением. Резание ведется на скорости 100—150 м/мин. Коленчатый вал производит за цикл медленный поворот в режиме подачи. Количество шеек, обрабатываемых за один поворот детали, соответствует количеству фрезерных головок. Таким методом можно обрабатывать как коренные, так и шатунные шейки. По сравнению с точением фрезерование характеризуется сравнительно невысокой нагрузкой на коленчатый вал во время обработки. Достигается это соответствующим расположением режущих кромок пластинок фрезерной головки, благодаря чему весь профиль шейки делится на отдельные участки (секторы). При этом режущие кромки инструмента вступают в работу попеременно, что значительно снижает силы резания. Привод круговой подачи осуществляется с обоих концов вала, благодаря чему исключается его деформация и обеспечивается высокая геометрическая точность. Стружка дробится, что также положительно сказывается на параметрах процесса.