Принцип работы поршня в двигателе внутреннего сгорания

Содержание:

Коленчатый вал двигателя

Коленвал – это цельнометаллическая конструкция, имеющая своеобразную форму. С его помощью осуществляется сглаженная работа всех цилиндров. Например, при положении одного в верхней мертвой точке другой находится в нижней, а третий с четвертым – на подходе к ВМТ и НМТ соответственно. Между поршнем и коленчатым валом установлен шатун. Он подвижно закреплен с обоих краев. Когда проводится ремонт поршневой группы, обязательно заменяются вкладыши на месте соединения шатуна с коленчатым валом.

Скольжение шатуна на коленчатом валу обеспечивают вкладыши с канавками. По ним поступает масло, которое смазывает поверхности и уменьшает трение. Коленвал с одной стороны имеет маховик – тяжелый сбалансированный металлический диск, который позволяет избавиться от незначительных вибраций, возникающих при работе. С другой стороны устанавливаются шкивы для привода газораспределительного механизма и дополнительного оборудования (ГУР, компрессор кондиционера, электрический генератор, и пр.).

Leo-Mason › Блог › Поршневой палец

По условиям кинематической схемы кривошипно-шатунного механизма, преобразующего возвратно-поступательное движение поршня во вращательное движение, необходимо чтобы обе головки шатуна были подсоединены шарнирно. Поршневой палец является осью качания шатуна в соединении с поршнем. Через поршневой палец передаются все силы, возникающие между поршнем и шатуном. К этим силам относятся сила инерции, возникающая при изменении направления движения поршня, сила давления сжимаемой в цилиндре двигателя воздушно топливной смеси или воздуха в дизельном двигателе при сжатии и, главное, сила давления расширяющихся газов во время рабочего такта.

Поршневой палец относится к деталям двигателя, совершающим возвратно-поступательное движение во время работы. Конструкторы двигателей всеми способами стремятся уменьшить вес таких деталей. Но, как отмечалось ранее, через поршневой палец передаются очень большие силы. Поэтому размер (диаметр) пальца, конструкция, технология и материал изготовления пальца, с учётом себестоимости массового изготовления, это результат принятия сложного компромиссного инженерного решения.

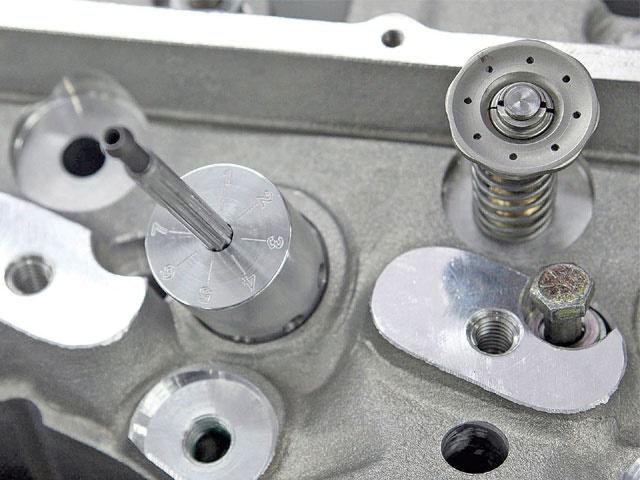

Во время работы двигателя на поршневой палец действуют изгибающие усилия и усилия среза. Под воздействием этих усилий поршневой палец может принять недопустимую овальность, в результате которой возможно заклинивание поршня в поршневой головке шатуна или в бобышках поршня. Овальность поршневого пальца может привести к появлению трещин в бобышках поршня и последующему разрушению поршня. Внутреннее отверстие пальца массовых двигателей цилиндрической формы, поскольку такой палец имеет самую низкую себестоимость изготовления. В двигателях, в которых стоимость изготовления не играет решающего значения, по сравнению с качественными показателями, для облегчения веса пальца, внутреннее отверстие изготавливается в виде двух конусов, сужающихся к середине пальца. На эпюре нагрузки, приложенной к поршневому пальцу, видно, что, усилие, приложенное к центру поршневого пальца, значительно меньше усилия, приложенного к его концам. На современных автомобильных двигателях наибольшее распространение нашли плавающие пальцы. Фиксированным называется поршневой палец, который не вращается в одном из соединяемых элементов за счёт установки с тугой посадкой или в верхней головке шатуна или в отверстиях бобышек поршня. Тугая посадка поршневого пальца в одном из элементов обеспечивает осевую фиксацию пальца. В старых автомобильных и стационарных двигателях палец в верхней головке шатуна вообще крепился при помощи разрезной втулки и стяжного болта, но в настоящее время в автомобильных двигателях такой способ крепления поршневого пальца не применяется. Чаще фиксированное соединение обеспечивается в верхней головке шатуна. При этом вращение пальца осуществляется в отверстиях бобышек поршня. поршневого пальца обеспечивается за счёт установки пальца в верхней (поршневой) головке шатуна с натягом 0,01 ÷ 0,042 мм. При этом в соединении пальца с бобышками поршня, для обеспечения шарнирного соединения, устанавливается необходимый зазор. Это наиболее дешёвый способ фиксации пальца в массовом производстве. В этом случае во время ремонта двигателя при сборке шатунно-поршневой группы возникает необходимость нагрева шатуна до достаточно высокой температуры. В двигателях с фиксированным поршневым пальцем бронзовая втулка в поршневую головку шатуна не устанавливается. Плавающим называется палец, установленный с необходимым зазором, и в верхней головке шатуна, и в бобышках поршня. В этом случае осевая фиксация поршневого пальца осуществляется за счёт стопорных колец, устанавливаемых в специальные проточки в бобышках поршня. Во время работы плавающий палец вращается и в головке шатуна и в бобышках поршня. При таком соединении необходимо обеспечить рекомендованный зазор как между пальцем и бобышками поршня, так и между пальцем и втулкой поршневой головки шатуна. В двигателе с плавающим поршневым пальцем для уменьшения трения в поршневую головку шатуна устанавливается бронзовая втулка. Из-за различного температурного коэффициента расширения материалов, из которых изготовлены шатун, поршневой палец и поршень эти зазоры различны. При комнатной температуре во втулку верхней головки шатуна палец должен входить плотно без люфта и качания. А в бобышки поршня, в холодном состоянии, поршень должен входить с небольшим натягом. Поэтому перед снятием или установкой плавающего пальца поршень необходимо нагреть в воде до температуры 60º ÷ 85º С.

Поршень выполняет ряд важных функций:

- обеспечивает передачу механических усилий на шатун;

- отвечает за герметизацию камеры сгорания топлива;

- обеспечивает своевременный отвод избытка тепла из камеры сгорания

Работа поршня проходит в сложных и во многом опасных условиях – при повышенных температурных режимах и усиленных нагрузках, поэтому особенно важно, чтобы поршни для двигателей отличались эффективностью, надежностью и износостойкостью. Именно поэтому для их производства используются легкие, но сверхпрочные материалы – термостойкие алюминиевые или стальные сплавы

Поршни изготавливаются двумя методами – литьем или штамповкой.

Конструкция поршня

Поршень двигателя имеет достаточно простую конструкцию, которая состоит из следующих деталей:

- Головка поршня ДВС

- Поршневой палец

- Кольцо стопорное

- Бобышка

- Шатун

- Юбка

- Стальная вставка

- Компрессионное кольцо первое

- Компрессионное кольцо второе

- Маслосъемное кольцо

Конструктивные особенности поршня в большинстве случаев зависят от типа двигателя, формы его камеры сгорания и типа топлива, которое используется.

Днище

Днище может иметь различную форму в зависимости от выполняемых им функций – плоскую, вогнутую и выпуклую. Вогнутая форма днища обеспечивает более эффективную работу камеры сгорания, однако это способствует большему образованию отложений при сгорании топлива. Выпуклая форма днища улучшает производительность поршня, но при этом снижает эффективность процесса сгорания топливной смеси в камере.

Поршневые кольца

Ниже днища расположены специальные канавки (борозды) для установки поршневых колец. Расстояние от днища до первого компрессионного кольца носит название огневого пояса.

Поршневые кольца отвечают за надежное соединение цилиндра и поршня. Они обеспечивают надежную герметичность за счет плотного прилегания к стенкам цилиндра, что сопровождается напряженным процессом трения. Для снижения трения используется моторное масло. Для изготовления поршневых колец применяется чугунный сплав.

Количество поршневых колец, которое может быть установлено в поршне зависит от типа используемого двигателя и его назначения. Зачастую устанавливаются системы с одним маслосъемным кольцом и двумя компрессионными кольцами (первым и вторым).

Маслосъемное кольцо и компрессионные кольца

Маслосъемное кольцо обеспечивает своевременное устранение излишков масла с внутренних стенок цилиндра, а компрессионные кольца – предотвращают попадания газов в картер.

Компрессионное кольцо, расположенное первым, принимает большую часть инерционных нагрузок при работе поршня.

Для уменьшения нагрузок во многих двигателях в кольцевой канавке устанавливается стальная вставка, увеличивающая прочность и степень сжатия кольца. Кольца компрессионного типа могут быть выполнены в форме трапеции, бочки, конуса, с вырезом.

Маслосъемное кольцо в большинстве случаев оснащено множеством отверстий для дренажа масла, иногда – пружинным расширителем.

Поршневой палец

Это трубчатая деталь, которая отвечает за надежное соединение поршня с шатуном. Изготавливается из стального сплава. При установке поршневого пальца в бобышках, он плотно закрепляется специальными стопорными кольцами.

Поршень, поршневой палец и кольца вместе создают так называемую поршневую группу двигателя.

Юбка

Направляющая часть поршневого устройства, которая может быть выполнена в форме конуса или бочки. Юбка поршня оснащается двумя бобышками для соединения с поршневым пальцем.

Для уменьшения потерь при трении, на поверхность юбки наносится тонкий слой антифрикционного вещества (зачастую используется графит или дисульфид молибдена). Нижняя часть юбки оснащена маслосъемным кольцом.

Обязательный процесс работы поршневого устройства – это его охлаждение, которое может быть осуществлено следующими методами:

- разбрызгиванием масла через отверстия в шатуне или форсункой;

- движением масла по змеевику в поршневой головке;

- подачей масла в область колец через кольцевой канал;

- масляным туманом

Уплотняющая часть

Уплотняющая часть и днище соединяются в форме головки поршня. В этой части устройства расположены кольца поршня – маслосъемное и компрессионные. Каналы для колец имеют небольшие отверстия, через которые отработанное масло попадает на поршень, а затем стекает в картер двигателя.

В целом поршень двигателя внутреннего сгорания является одной из самых тяжело нагруженных деталей, который подвергается сильным динамическим и одновременно тепловым воздействиям. Это накладывает повышенные требования как к материалам, используемым в производстве поршней, так и к качеству их изготовления.

Типы поршней

Поршень имеет следующие основные типы:

- Магистральные поршни

- Крейцкопфные поршни

- Скользящий поршень

- Дефлекторные поршни

- Гоночные поршни

- Инварный поршень

- Автотермические поршни

- Специальные поршни

1) Магистральные поршни

Эти типы поршней имеют большой диаметр. Это поршень с двойным функциональным назначением (т.е. он может работать и как цилиндрическая крейцкопф, и как поршень).

Когда шатун почти полностью отклоняется, в нем остается боковая сила, которая действует на стенки цилиндра по обе стороны от поршня.

Это наиболее часто используемый тип поршня для поршневых двигателей внутреннего сгорания. Они применяются как в дизельных, так и в бензиновых двигателях, но в высокоскоростных двигателях сейчас используются более легкие поршни-скольжения.

Одной из наиболее характерных особенностей этих поршней (особенно для двигателей CI) является то, что помимо маслосъемного кольца между коронкой поршня и поршневым пальцем, они содержат канавку для маслосъемного кольца под поршневым пальцем.

2) Крейцкопфные поршни

Дизельный двигатель с высоким замедлением может потребовать дополнительных средств для борьбы с боковыми силами на поршнях. Поэтому в высокоскоростном дизельном двигателе обычно используется крейцкопфный поршень. Главный поршень содержит большой поршневой шток, который простирается вниз от поршня к вторичному поршню меньшего диаметра.

Главный поршень обеспечивает газоплотность и движение поршневого кольца. Меньший поршень имеет механический привод. Он работает в небольшой камере сжатия. Он передает штифт песчаника и действует как направляющая ствола.

Крейцкопф имеет лучшее смазочное масло, чем масло для смазки поршня ствола. Теплота сгорания не влияет на смазку крейцкопфа. Смазочное масло поршней крейцкопфа не загрязняется легковоспламеняющимися частицами сажи, не повреждается под воздействием тепла и может использовать разбавитель.

3) Скользящий поршень

Эти типы поршней лучше всего подходят для бензиновых двигателей. Эти поршни имеют наименьшие размеры и вес. В рискованных случаях они имеют только юбку поршня, опору для поршневого кольца и поршневую коронку, оставляя две площадки, которые предотвращают вибрацию поршня в отверстии.

Край юбки поршня отходит от стенки цилиндра вокруг штифта пескаря. Цель этого процесса — уменьшить массу возвратно-поступательного движения, что позволяет легко сбалансировать двигатель и создать высокие обороты.

4) Дефлекторные поршни

Эти типы поршней чаще всего используются в 2-тактном двигателе с компрессией коленчатого вала, который тщательно направляет поток воздуха в цилиндр для обеспечения эффективного выхлопа. Для бокового пылесоса впускное и выпускное отверстие находятся на стороне, обращенной непосредственно к стенке цилиндра.

Эти поршни имеют рельефное ребро в верхней части, чтобы остановить прямое прохождение поступающей воздушно-топливной смеси от одного отверстия ко второму. Это служит для отклонения поступающей смеси вокруг камеры сгорания.

5) Гоночные поршни

Гоночные двигатели имеют более жесткие и прочные поршни, чем двигатели легковых автомобилей. Они легче, чтобы достичь желаемой гоночной скорости двигателя.

6) Поршень из инвара

Поршни invar strut имеют инвар, который представляет собой сплав, состоящий из 64% стали и 36% никеля. Его коэффициент расширения ничтожно мал (т.е. 000000063/°C ). В поршне инварная стойка крепит юбку и бобышки поршневого пальца, что позволяет поршню расширяться примерно до размеров цилиндра.

7) Автотермические поршни

Поршни этого типа имеют стальные вставки с низким расширением в бобышках поршневого пальца. Форма этих вставок такова, что их концы прикреплены к юбке поршня.

8) Поршни со спецлидоном

Specialloid pistons производит широкий спектр нулевых поршневых двигателей CI и двигателей SI для главной тяги судов, железнодорожной тяги, промышленных станций, коммерческих автомобилей и вспомогательных применений.

Новейшие дизельные поршни Specialloid имеют вертикальные шестерни на внутренней поверхности юбки и прочные опоры, которые передают нагрузку непосредственно от верхней части к опорной зоне пальца пескаря.

Конструкция поршня

Устройство поршня не является сложным. Это цельная деталь, которую для удобства определения принято условно разделять на юбку и головку. Конкретная форма и конструктивные особенности поршня определяются типом и моделью двигателя. В распространенных видах бензиновых ДВС можно увидеть только поршни с плоскими или крайне приближенными к такой форме головками. Часто они имеют канавки, предназначенные для максимального полного открывания клапанов. В моторах с непосредственным впрыском топлива поршни выполняются в несколько более сложной форме. Поршень дизельного двигателя имеет головку со специфической конфигурацией для обеспечения оптимального завихрения с целью качественного смесеобразования.

Схема поршня двигателя.

Под головкой на поршне размещаются канавки, в которые устанавливаются поршневые кольца. Юбки у различных поршней тоже разные: с формой, подобной конусу или бочке. Такая конфигурация позволяет компенсировать расширение поршня, существующее при его нагревании в работе. Следует отметить что, поршень приобретает полностью рабочий объем только после разогрева двигателя до нормальной температуры.

Чтобы максимально снизить эффект от постоянного бокового трения поршня о цилиндр на его боковую поверхность наносится специальный антифрикционный материал, тип которого также зависит от вида двигателя. Также в юбке поршня есть специальные отверстия с приливами, предназначенные для монтажа поршневого пальца.

Работа поршня предполагает его интенсивное нагревание. Он охлаждается, причем в разных моторах различными способами. Вот наиболее распространенные среди них:

- с помощью подачи масляного тумана в цилиндр;

- через разбрызгивание масла сквозь шатун или специальную форсунку;

- через впрыскивание масла по кольцевому каналу;

- с помощью постоянной циркуляции масла по змеевику, расположенному непосредственно в головке поршня.

Вплотную соприкасается со стенками цилиндра не сам поршень, а его кольца. Для обеспечения наивысшей износостойкости они производятся из особого сорта чугуна. Количество и точное расположение этих колец зависит от вида мотора. Чаще всего на поршень приходится пара компрессионных колец и еще одно маслосъемное.

Компрессионные колца

предназначены не давать газам из камеры сгорания прорываться в картер. На первое кольцо приходится самая серьезная нагрузка, поэтому во всех дизельных и мощных бензиновых моторах в канавке первого кольца дополнительно присутствует стальная вставка, что позволяет повысить прочность конструкции. Существует множество видов компрессионных колец, которые уникальны практически у каждого самостоятельного производителя.

Маслосъемные кольца

— для удаления лишнего масла из цилиндра и недопущения его проникновения в камеру сгорания. Такие кольца выполняются с большим количеством дренажных отверстий, а также с пружинными расширителями, хоть и не во всех моделях двигателей.

Устройство поршня

С шатуном поршень двигателя соединяется через поршневой палец, стальную деталь трубчатой формы. Самым распространенным способом крепления пальца является плавающий, благодаря которому деталь может прокручиваться в процессе работы. Специальные стопорные кольца не дают пальцу смещаться в стороны. Жесткий зацеп пальцев на данный момент практически не распространен из-за очевидной большей уязвимости таких конструкций.

Шатун

Шатун крепится верхней стороной к поршню, а нижней — к коленчатому валу. Крышки снизу шатунов съемные, но не взаимозаменяемые. Дело в том, что для точности эти элементы обрабатываются в собранном виде и при перестановке не обеспечат точные и равномерные зазоры.

На коленвал под шатуном и крышкой устанавливаются вкладыши, которые по сути своей представляют подшипники скольжения. Другими словами, шейка коленчатого вала вращается в масляной пленке не соприкасаясь с элементами корпуса шатуна.

Для придания дополнительной прочности и уменьшения веса агрегата стержень шатуна изготавливается в виде двутавры.

Что такое поршень?

Можно даже сказать, что это основа всей системы. Именно с его помощью создается давление в цилиндрах, а при взрыве топливовоздушной смеси он смещается в нижнее положение и приводит в движение коленчатый вал. Изготавливаются поршни из сплавов на основе алюминия. В верхней части имеются канавки для колец – компрессионных и маслосъемного. Назначение их понятно из названий: первые необходимы для создания давления, а вторые – для снятия масляной пленки с внутренней поверхности цилиндра. Именно с их помощью цилиндро-поршневая группа нормально функционирует.

Примерно в середине, чуть ниже колец, находится палец, с помощью которого производится установка поршня на шатун. В некоторых автомобилях в целях безопасности двигателя во время обрыва ремня ГРМ применяются поршни, в верхней части которых, обращенной в сторону клапанов, сделаны выемки. При разрыве ремня коленчатый вал продолжает перемещать все поршни, а клапаны падают в нижнее положение. Результат – сильнейшие удары тарелок клапанов о поверхность поршней. Выемки позволяют избежать этого.

Распределительный вал и ГБЦ

Эти узлы влияют на то, насколько правильно будет осуществляться подача топливной смеси и отвод газов после сгорания. При движении поршня вверх происходит открывание выпускных клапанов, под создавшимся давлением сгоревшие газы уходят в выпускной коллектор. Незадолго до достижения ВМТ происходит закрывание выпускных и открывание впускных клапанов. В момент, когда поршень находится в крайнем верхнем положении, пробивает искра, смесь из бензина и воздуха взрывается. Так как на этот момент все отверстия герметично закрыты, ему некуда деваться – приходится только идти вниз. И в итоге шатунно-поршневая группа осуществляет вращение коленвала.

И такая работа происходит постоянно. Для правильного функционирования необходимо устанавливать распредвал и коленвал синхронно. В противном случае работа всего двигателя окажется неправильной: в момент, когда клапан должен открываться для подачи топлива, он будет закрыт. Следовательно, воспламенения смеси не произойдет, а это главное условие стабильной работы любого двигателя внутреннего сгорания. Установлен распредвал в ГБЦ, изготовленной из алюминиевых сплавов. Крепеж производится после каждой пары кулачков. По краям вала имеются подшипники для обеспечения плавного вращения.

Принцип работы цилиндро-поршневой группы

Современные двигатели внутреннего сгорания оснащены блоками, в которые входят от 1 до 16 цилиндров – чем их больше, тем мощнее силовой агрегат.

Внутренняя часть каждого цилиндра – гильза – является его рабочей поверхностью. Внешняя – рубашка – составляет единое целое с корпусом блока. Рубашка имеет множество каналов, по которым циркулирует охлаждающая жидкость.

Внутри цилиндра находится поршень. В результате давления газов, выделяющихся в процессе сгорания топливно-воздушной смеси, он совершает возвратно-поступательное движения и передает усилия на шатун. Кроме того, поршень выполняет функцию герметизации камеры сгорания и отводит от нее излишки тепла.

Поршень включает следующие конструктивные элементы:

- Головку (днище)

- Поршневые кольца (компрессионные и маслосъемные)

- Направляющую часть (юбку)

Бензиновые двигатели оснащены достаточно простыми в изготовлении поршнями с плоской головкой. Некоторые модели имеют канавки, способствующие максимальному открытию клапанов. Поршни дизельных двигателей отличаются наличием на днищах выемок – благодаря им воздух, поступающий в цилиндр, лучше перемешивается с топливом.

Кольца, установленные в специальные канавки на поршне, обеспечивают плотность и герметичность его соединения с цилиндром. В двигателях разного типа и предназначения количество и расположение колец могут отличаться.

Чаще всего поршень содержит два компрессионных и одно маслосъемное кольцо.

Компрессионные (уплотняющие) кольца могут иметь трапециевидную, бочкообразную или коническую форму. Они служат для минимизации попадания газов в картер двигателя, а также отведения тепла от головки поршня к стенкам цилиндра.

Верхнее компрессионное кольцо, которое изнашивается быстрее всех, обычно обработано методом пористого хромирования или напылением молибдена. Благодаря этому оно лучше удерживает смазочный материал и меньше повреждается. Остальные уплотняющие кольца для лучшей приработки к цилиндрам покрывают слоем олова.

С помощью маслосъемного кольца поршень, совершающий возвратно-поступательные движения в гильзе, собирает с ее стенок излишки масла, которые не должны попасть в камеру сгорания. Через дренажные отверстия поршень «забирает» масло внутрь, а затем отводит его в картер двигателя.

Направляющая часть поршня (юбка) обычно имеет конусную или бочкообразную форму – это позволяет компенсировать неравномерное расширение поршня при высоких рабочих температурах. На юбке расположено отверстие с двумя выступами (бобышками) – в нем крепится поршневой палец, служащий для соединения поршня с шатуном.

Палец представляет собой деталь трубчатой формы, которая может либо закрепляться в бобышках поршня или головке шатуна, либо свободно вращаться и в бобышках, и в головке (плавающие пальцы).

Поршень с коленчатым валом соединяется шатуном. Его верхняя головка движется возвратно-поступательно, нижняя вращается вместе с шатунной шейкой коленвала, а стержень совершает сложные колебательные движения. Шатун в процессе работы подвергается высоким нагрузкам – сжатию, изгибу и растяжению – поэтому его производят из прочных, жестких, но в то же время легких (в целях уменьшения сил инерции) материалов.

Подведение итогов

Вытеснители, имеющие цилиндрическую форму и длину, значительно превышающую диаметр детали, действительно отличаются от поршней. Поэтому отдельно различают насосы плунжерного и поршневого типа. Последние не могут справиться с теми задачами, которые без проблем выполняют их коллеги на основе пары плунжер-втулка. В основном речь идёт об условиях работы при высоком давлении.

Самым ярким примером плунжера применительно к авто выступает ТНВД. Это устройство обеспечивает стабильную работу дизельного ДВС. Но при этом предъявляются повышенные требования к изготовлению плунжерной пары, их подгонки друг к другу, а также к обеспечению условий эксплуатации.