Гидравлическая система вс

Содержание:

- Устройство и принцип работы гидростанции

- Насос

- Основные характеристики гидрораспределителей ВЕХ 16

- Назначение маслостанции

- Состав гидропривода на примере силовой головки агрегатного станка

- Основные типы конструкций

- Трубопроводы

- Гидравлические цилиндры

- Что это, назначение и принцип работы устройства

- Гидравлические амортизаторы

- Как читать гидравлические схемы

- Неисправности гидравлической системы трактора

- 4 Основные положения

- Сферы и преимущества применения

- Я ИНЖЕНЕР, а мог бы зарабатывать деньги )))

- Характеристики гидроцилиндров

- Требования к поршням и другим деталям гидроцилиндров

Устройство и принцип работы гидростанции

гидростанция гидравлическая 2НЭР12,5-33И200Т1 состоит из бака 1, снабженного крышкой 2 и смонтированного на раме опорной 3; насосной группы, состоящей из насоса 4 (шестеренного), электродвигателя 5, соединяющей их валы муфты с упругим элементом 6 и стакана 7, выполняющего роль оболочки, четырехлинейного трехпозиционного сдвоенного моноблочного гидрораспределителя с ручным управлением 8, с встроенным предохранительным клапаном, манометра 13, заливной горловины 15 с сетчатым фильтром и сапуном; фильтров всасывающего 21 и сливного 22 с манометром 14; индикатора уровня масла, совмещенного с термометром 23. Масло из бака сливается через пробку 24. Масло из бака 1 закачивается насосом 4, приводимого в движение двигателем 5 через муфту 6, через всасывающий фильтр 21 и трубопровод и далее поступает в гидрораспределитель 8, подающий масло под давлением к рабочим органам. Из гидрораспределителя масло на слив поступает через трубопровод к фильтру сливному 22 и снова поступает в бак 1. Масло заливается в бак 1 через заливную горловину 15. Слив масла производится через шаровый кран 24, установленный в стенке бака 1. Контроль уровня масла и его температуры осуществляется по индикатору 23. Настройка предельного давления, развиваемого гидростанцией, регулируется предохранительным клапаном, встроенным в гидрораспределитель 8. Контроль настройки давления в системе контролируется манометром 13.

Не является публичной офертой. Вся представленная информация носит справочный характер. Характеристики, параметры и физические размеры могут быть изменены без уведомления.

Насос

На гидравлических схемах применяется несколько видов обозначений насосов, в зависимости от их типов.

Центробежные насосы, обычно изображают в виде окружности, в центр которой подведена линия всасывания, а к периметру окружности линия нагнетания:

Объемные (шестеренные, поршневые, пластинчатые и т.д) насосы обозначают окружностью, с треугольником-стрелкой, обозначающим направление потока жидкости.

Если на насосе показаны две стрелки, значит этот агрегат обратимый и может качать жидкость в обоих направлениях.

Если обозначение перечеркнуто стрелкой, значит насос регулируемый, например, может изменяться объем рабочей камеры.

Основные характеристики гидрораспределителей ВЕХ 16

|

Характеристики

Слева представлена обобщенная (основная) структура обозначения ВЕХ16, более подробно: Структура условного обозначения гидрораспределителя ВЕХ16 |

|

Устройство и принцип работы ВЕХ16Распределитель ВЕХ16 состоит из корпуса (3), в котором установлен золотник (6), и две пружины (5) герметично закрытые через уплотнения крышками (4). На корпус установлен распределитель (1) с двумя соленоидами (2). Через канал «P» в корпусе (3), рабочая жидкость от напорной линии поступает в полость в которой размещен золотник (6) и в напорную полость распределителя (1). Для обеспечения работы согласно схемы (смотри структуру обозначения) золотник (6) должен переместиться в крайнее положение. При этом одна их рабочих линий («А»,»В») соединяется с напорной магистралью «P», а другая со сливной «T». Для перемещения золотника (6), надо чтобы напор от распределителя (1), при срабатывании электромагнитной катушки (2), начал поступать в одну из полостей в крышке (4). При отсутствии воздействия на катушки, распределитель (1) работает так, что давление от него распространяется тождественно на обе стороны золотника, и под усилием пружин он перемещается в среднее положение — «центрируется». Напомним, что при подключении соленоида с другой стороны, все происходит зеркально. |

|

Примечания: — отверстие P — для входа рабочей жидкости под давлением; — отверстия A и B — для присоединения к другим гидравлическим устройствам; — отверстия T — отверстие для выхода рабочей жидкости в бак; — отверстия X — подвод потока управления; — отверстия Y — слив потока управления; — отверстие L — дренаж для исполнений ВММ16 и ВЕХ16Х. |

Назначение маслостанции

Гидравлическая маслостанция с электроприводом типа НЭЭ18-3И20Т1 предназначена для создания гидравлической энергии и использования в стендовой установке для проверки функционирования рулевых реек. Маслостанция выполнена в климатическом исполнении «У» категорий размещения 2, 3 по ГОСТ 15150-69. Температура окружающей среды от плюс 5°С до плюс 40°С. Рабочая жидкость: ВМГЗ ТУ 38 101479-86, МГЕ-10А ОСТ 38 01281-82. Класс чистоты рабочей жидкости должен быть не ниже 10 класса по ГОСТ 17216-71. Температура рабочей жидкости во время эксплуатации насосной установки должна находиться в пределах от плюс 5°С до плюс 50°С. Рабочее положение насосной установки — горизонтальное. Допускается наклон до 5° в любую сторону.

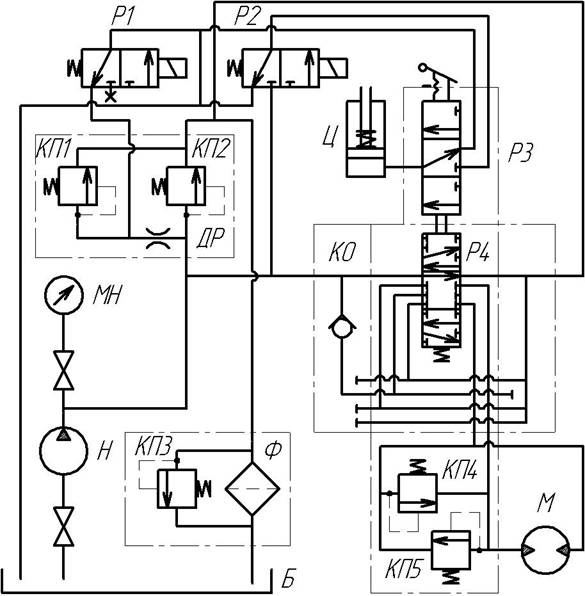

Состав гидропривода на примере силовой головки агрегатного станка

Гидравлическая система силовой головки агрегатного станка

В зависимости от способа изображения механизмов и аппаратуры на принципиальных схемах они могут быть полуконструктивные, полные и попереходные.

Гидравлическая система любого варианта имеет, по крайней мере, две основные магистрали — напорную и сливную. К ним подсоединяются трассы целевого назначения, которые связывают с магистралями гидродвигатели того или иного действия. Различают трассы: исходные, свободного движения, точного перемещения, нерегулируемых перемещений, управления и блокирования.

На рис. 244 показаны полуконструктивная, полная и попереходная схемы силовой головки агрегатного станка, осуществляющей за цикл работы три перехода: быстрый подвод, рабочий ход и быстрый отвод. На полуконструктивной схеме (рис. 244, а) при переходе «Быстрый подвод» оба золотника смещены толкающими электромагнитами: основной золотник 1 вправо, а золотник 2 ускоренных ходов влево. При таком их положении масло от насоса через первую слева шейку золотника 1 поступает во внештоковую полость цилиндра 5, а из противоположной полости того же цилиндра через шейку золотника 2 и вторую шейку золотника 1 направляется в бак.

При переходе «Рабочий ход» электромагнит золотника 2 отключается, что заставляет масло из штоковой полости цилиндра 3 проходить на слив через регулятор скорости 4 и затем через третью шейку золотника 1 в бак.

При переходе «Быстрый отвод» электромагнит золотника 1 отключается, а электромагнит золотника 2 снова включается, и этим изменяется направление потока масла: от насоса через вторую шейку золотника 1 в штоковую полость цилиндра, а из противоположной полости через первую шейку золотника 1 в бак. При положении «Стоп» оба электромагнита отключаются, золотники становятся в положение, показанное на схеме, и напорная магистраль от насоса через вторую шейку золотника 1, шейку золотника 2 и кольцевую выточку вокруг крайнего правого барабана золотника 1 соединяется с баком.

На полной принципиальной схеме (рис. 244, б) все элементы гидросистемы имеют аналогичные с полуконструктивной схемой обозначения, поэтому приведенное выше описание работы гидропривода можно использовать и в данном случае. Сравнивая схемы, можно видеть, что оформление второй схемы проще, и, кроме того, на ней наглядно показана функция золотников при их различных положениях.

На попереходных схемах (рис. 244, е) показаны те же элементы, и, кроме того, знаки « + » и « — » и стрелки различной длины позволяют уточнить действия электромагнитов и силового цилиндра. На самом деле, из рассмотрения схемы 1 следует, что оба электромагнита подключены, и масло из напорной магистрали НМ через одну шейку золотника 1 поступает во внештоковую полость цилиндра 3, а из противоположной полости сдирается через шейки золотников 2 и 1. Поршень передвигается в направлении «Шток вперед» ускоренно (длинная стрелка).

Из схемы II следует, что в этом переходе работает только золотник 1, который остается в прежнем положении, а отключение золотника 2 быстрых ходов подключает регулятор скорости 4, состоящий из редукционного клапана и дросселя. Поршень на этом переходе передвигается в том же направлении, но с рабочей скоростью (короткая стрелка). Из схемы III видно, что золотник 2 снова включен, а золотник 1 отключен, но принимает участие в этом переходе. При таком переключении золотников масло от магистрали НМ через шейки обоих золотников поступает в штоковую полость цилиндра, а из противоположной полости сливается через вторую шейку золотника 1. Поршень меняет свою скорость и направление. Из схемы IV следует, что оба золотника отключены, и напорная магистраль через их шейки соединена с баком, а следовательно, в этом положении даже при работающем насосе гидропривод выключен.

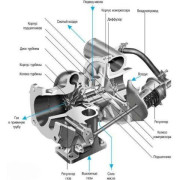

Основные типы конструкций

Для привода рабочих органов мобильных машин наиболее широко применяют поршневые гидроцилиндры двухстороннего действия с односторонним штоком (рис. 3.15, 3.16, а

,б). Основой конструкции (см. рис. 3.15) является гильза 6,

представляющая собой трубу с тщательно обработанной внутренней поверхностью. Внутри гильзы перемещается поршень2, имеющий резиновые манжетные уплотнения8, которые предотвращают перетекание жидкости из полостей цилиндра, разделенных поршнем. Усилие от поршня передает шток13, имеющий полированную поверхность. Для его направления служит передняя сквозная крышка (букса)4. С двух сторон гильзы укреплены крышки с отверстиями для подвода и отвода рабочей жидкости. Уплотнение между штоком и крышкой11 состоит из двух манжет, одна из которых предотвращает утечки жидкости из цилиндра, а другая служит грязесъемником12. Проушина 5 служит для подвижного закрепления гидроцилиндра. На переднюю часть штока с проушиной обычно крепится деталь, соединяющая гидроцилиндр с подвижным механизмом.

Рис. 3.15. Устройство типового поршневого гидроцилиндра:

- 1 — гайка стопорная; 2 — поршень;3 — штуцер;4 — передняя сквозная крышка (букса); 5 — проушина;6 — гильза цилиндра; 7 — поршневое уплотнение с направляющими элементами;8, 10 — статические уплотнения;9 — опорно-направляющие кольца;11 — штоковое уплотнение;12 — грязесъемник;

- 13 — шток с проушиной

Рис. 3.16. Гидроцилиндр с односторонним штоком: а —

внешний вид в разрезе;б — конструкция

На рис. 3.17, а, б, в

представлены типовые конструкции цилиндров, применяемых в строительных, путевых, погрузочно-разгрузочных и горных машинах.

Простейшим по конструкции видом являются гидроцилиндры одностороннего действия: плунжерные цилиндры и цилиндры с пружинным возвратом (рис. 3.18, 3.19).

У плунжерных гидроцилиндров поршень отсутствует, а усилие передается непосредственно плунжером, касающимся цилиндра в месте уплотнения (см. рис. 3.18).

Плунжерные цилиндры в большинстве случаев устанавливаются вертикально и опираются на подвижную часть машины. При та-

= 16МПа и р = 20 МПа для машин с легким и средним режимами работы»/>

Рис. 3.17. Типовые конструкции гидроцилиндров на />ном = 16МПа и ртах = 20 МПа для машин с легким и средним режимами работы (а)

наpHQM = 16 МПа иртах = 20 МПа для землеройно-транспортных машин и на ртах = 25—32 МПа для лесозаготовительных машин с тяжелым режимом работы(б); на рном = 32 МПа иртах = 40 МПа для одноковшовых универсальных экскаваторов III—VI размерных групп(в):1

— проушина;2 — масленка;3 — грязесъемник;4 — гайка накидная; 5 — втулка поджимная;6— штифт; 7— шевронные манжеты;8— втулки;9— кольцо;10 — втулка;11 — пробка;12 — шток;13 — корпус;14 — втулка демпфера;15 — демпфер;16 — манжета;17 — кольцо защитное;18 —антифрикционное покрытие;19 — поршень,20 — манжетодержатель;21 — кольцо уплотнительное;22 — гайка;23 — кольцо стопорное;24 — крышка задняя;25 —

Рис. 3.18. Плунжерный гидроцилиндр:

1 —

корпус;2 — шток;3 — втулка;4 — манжета;5, 6 — уплотнительные кольца; 7 — замок;8 — проставка;9 — пружинное кольцо;10 — грязесъемник

Рис. 3.19. Гидроцилиндр с пружинным возвратом:

1 —

корпус;2, 3 — уплотнения;4 — плунжер; 5 — стакан;6 — шток; 7 — пружина;8 — втулка;9 — гайка;10 — винт с пружиной;11 — гильза плунжера

Рис. 3.20. Гидродомкрат (аутригер) ком расположении рабочий орган поднимается благодаря давлению жидкости, воспринимаемому плунжером и цилиндром, а опускается под действием веса конструкции, связанной с выдвигающейся частью при соединении полости цилиндра с трубопроводом, отводящим рабочую жидкость в бак.

Особым типом гидроцилиндров являются так называемые гидродомкраты, применяемые в качестве аутригеров в транспортных и строительно-дорожных машинах. Один из вариантов представлен на рис. 3.20. Характерной особенностью таких гидроцилиндров является малое отношение диаметра поршня к диаметру штока.

Трубопроводы

Система трубопроводов состоит из труб и их соединений. В зависимости от конструктивного назначения трубопроводы бывают жесткие (металлические) и гибкие (резиновые шланги, гибкие металлические рукава). Для изготовления трубопроводов гидро- и смазочных систем следует применять бесшовные трубы и шланги прозрачные пластмассовые, армированные синтетическими нитями, если они допустимы по условиям эксплуатации.

Допускается применение труб из алюминиевых сплавов, латунных труб и медных труб для трубопроводов с наружным диаметром не более 6 мм, а для диаметров свыше 6 мм — только при затрудненных условиях монтажа.

Гибкие трубопроводы (резиновые рукава и пластиковые трубы) в гидросистемах должны применяться только для подвода масла к подвижным узлам, узлам, служащим для закрепления деталей, съемным узлам, а также в местах, где затруднен монтаж, и в случаях, дающих преимущество (уменьшение вибраций и шума).

Гидравлические цилиндры

В технике гидравлическими цилиндрами называются устройства, представляющие собой, по сути дела, ни что иное, как объемные гидродвигатели простейшей конструкции. Одними из основных их элементов которых являются поршни, совершающие возвратно-поступательные движения. Основная функция гидроцилиндров состоит в том, чтобы производить преобразование энергии, которой обладает рабочая жидкость, в механическую энергию, с которой поршень перемещается внутри корпуса цилиндра. Основными составными частями любого гидравлического цилиндра являются сам этот корпус, расположенные внутри него шток и поршень, а также закрывающие его снаружи нижняя и верхняя крышки.

Что касается функциональных возможностей, то по этому критерию все гидравлические цилиндры подразделяются на два основных типа: одностороннего действия и двустороннего действия. Гидроцилиндры одностороннего действия характеризуются тем, что рабочая жидкость для выполнения рабочего хода в них подается в одном направлении. В гидроцилиндрах двустороннего действия ее подача осуществляется и при прямом ходе поршня, и при обратном. Соответственно, полезная работа также совершается в обоих этих направлениях.

Что это, назначение и принцип работы устройства

Один из классов машин – гидравлический насос – является оборудованием по преобразованию механической энергии (вращения и крутящего момента приводного электрического двигателя; перемещения поршня при нажиме и поднятия рычага в ручной конструкции) в гидравлическую энергию жидкости (образование давления; подача или ход рабочего органа, например, штока гидроцилиндра).

Классификация и деление насосов на виды не влияет на общий принцип действия механизмов – вытеснение рабочей среды.

Работающий аппарат перемещает жидкость из полости всасывания (входной) в полость нагнетания (выходную) через изолированные камеры.

Выходящая из корпуса механизма жидкость имеет повышенное давление, обусловливающее ее перемещение по трубопроводу. Так как полости не соединены напрямую, устройства имеют идеальную адаптацию для работы в системах гидравлики с высоким давлением. Жидкость на выходе передает энергию поршню, перемещая его, или циркулирует в замкнутом контуре.

Гидравлические насосы высокого давления – обязательные элементы гидравлического привода, поэтому востребованы повсеместно. Основные области применения:

- Машиностроение, нефтепереработка, транспорт, сельское хозяйство, другие производственные и перерабатывающие отрасли.

- Оснащение мобильных моек, мастерских, предприятий коммунального хозяйства, строительных площадок.

- Системы чистки автомобилей, пожаротушения, подавления пыли, очистки труб, мытья улиц.

- Помпа – инженерная, погружная.

Гидравлические амортизаторы

Конструктивно гидравлические амортизаторы подразделяются на рычажные и телескопические. Автомобильные подвески оборудуются чаще всего телескопическими амортизаторами, имеющими двустороннее действие.

Основным предназначением этих узлов является демпфирование (сглаживание) и гашение тех колебаний, которые кузова машин совершают при движении. Компонентами амортизаторов являются такие детали, как:

- Цилиндр с днищем;

- Направляющая втулка с уплотнителем;

- Поршень со штоком.

Шток закрепляется непосредственно к кузову транспортного средства, а цилиндр – к колесу. Таким образом, при колебаниях машины в вертикальной плоскости происходит перемещение поршня внутри цилиндра.

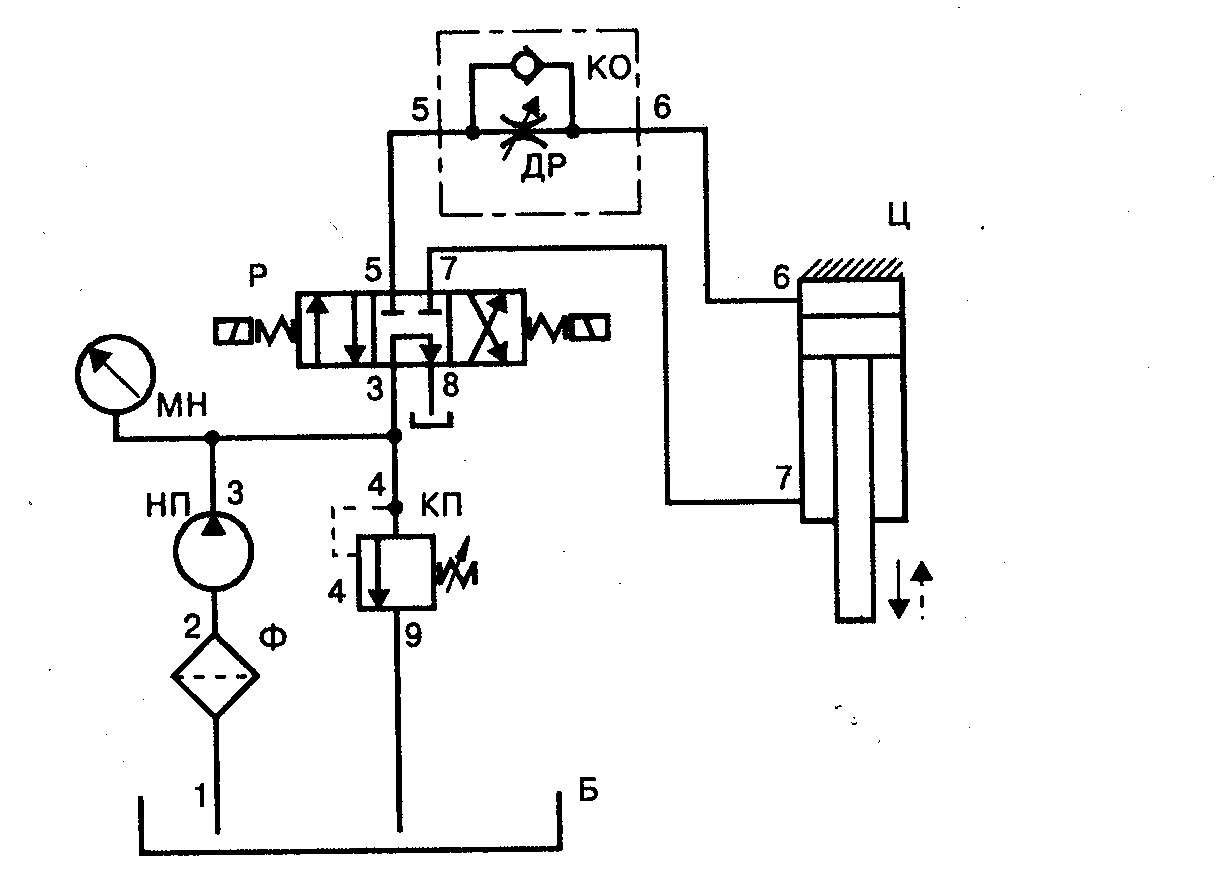

Как читать гидравлические схемы

Гидравлическая линия подводится к закрашенному треугольнику. По окончании ускоренного перемещения насос 3 вручную или автоматически по сигналу давления отключается при помощи открытия перекрывного крана 4, после чего питание цилиндра 1 обеспечивается одним насосом 2, который является регулируемым.

Следует иметь в виду, что при открытии предохранительного клапана насос не переводится на холостую работу и давление на выходе из насоса остается высоким. В схеме предусмотрено соединение полостей цилиндра, для обеспечения чего применен утапливаемый с помощью упоров 4 на штоке цилиндра четырехходовой переключатель 5.

За насосом обязательно должен стоять предохранительный клапан КП настроенный на определённое давление в гидросистеме.

Скорость опускания регулируется с помощью дросселирования отводимой жидкости распределителем 2.

Часть жидкости через отверстие в поршне уйдет в линию слива. Выбор масла для конкретной гидросистемы зависит от- ее конструктивных особенностей, условий эксплуатации и диапазона эксплуатационных температур.

Соединение линий показывают точкой, а если линии пересекаются на схеме, но не соединены, место пересечения обозначают дугой.

Понимая принцип работы распределителя, вы легко сможете читать гидравлические схемы, включающие в себя этот элемент. Каждый из гидроцилиндров имеет собственное независимое устройство управления — гидрораспределители 6, 7 и 8.

Универсальное устройство (гидравлика три в одном)Hand mobile Hidraulik

Неисправности гидравлической системы трактора

Гидравлика сельхозтехники – сложный механизм, в котором от исправности каждого узла зависит его стабильная работа. Самой уязвимой частью считается навеска, которая в определенный момент перестает подниматься и опускаться. Чаще всего это связано с проблемой поступления масла либо с его низкой температурой. Еще одна причина выхода из строя навески – зависание перезапускного клапана. В этом случае деталь перебирают и промывают.

Если наблюдаются сбои в поднятии и опускании навески по времени, то проверяют гидроцилиндры. Если присутствует подсос воздуха, то подтягивают крепление. Если происходит утечка масла, меняют детали гидроцилиндра.

Низкая температура масла приводит к блокировке автоматического вращения рукоятки распределителя. Вторичной причиной неисправности может стать нарушение регулировки давления в предохранительном клапане. Если обе причины исключены, следует проверить фильтр золотника распределителя.

Состояние масла влияет на функциональность всего узла. Если его температура слишком высокая, то немедленно следует проверить уровень масла в гидробаке. Если он недостаточный, то температура рабочей жидкости станет расти. К перегреву масла приводит и засорение фильтров. Если масло пенится, то проверяют подсос воздуха в гидроцилиндре.

4 Основные положения

4.1 Схема гидравлическая — документ, содержащий в виде

условных изображений или обозначений составные части изделия, использующие

жидкость, и их взаимосвязи.

4.2 Схема пневматическая — документ, содержащий в виде

условных изображений составные части изделия, использующие воздух, и их

взаимосвязи.

4.3 Схемы гидравлические и пневматические могут быть

выполнены как бумажный и (или) электронный КД.

4.4 Общие требования к выполнению, виды и типы схем — по ГОСТ

2.701.

Примечание — Если схемы

гидравлическая и пневматическая выполняются как электронный КД, следует

дополнительно руководствоваться ГОСТ

2.051.

4.5 Схемы гидравлические и пневматические

в зависимости от их основного назначения подразделяют на типы:

— структурные;

— принципиальные;

— соединения.

4.6 Каждый элемент или устройство, входящие в изделие и

изображенные на схеме, должны иметь буквенно-цифровое позиционное обозначение,

состоящее из буквенного обозначения и порядкового номера, проставленного после

буквенного обозначения.

4.7 Буквенное обозначение должно представлять

собой сокращенное наименование элемента, составленное из его начальных или

характерных букв, например клапан — К, дроссель — ДР.

Буквенные позиционные обозначения наиболее распространенных

элементов приведены в приложении А.

При отсутствии буквенных обозначений в стандартах или в иных

нормативных документах на поле схемы должны быть приведены соответствующие

пояснения.

Термины и определения основных элементов, указанных в

приложении А,

приведены в ГОСТ 17398, ГОСТ 17752

и ГОСТ 19587.

4.8 Порядковые номера элементам (устройствам) следует

присваивать, начиная с единиц, в пределах группы элементов (устройств), которым

на схеме присвоено одинаковое буквенное позиционное обозначение, например Р1,

Р2, Р3 и т.д., К1, К2, К3 и т.д.

4.9 Буквы и цифры в позиционных обозначениях на схеме

следует выполнять одним размером шрифта.

4.10 Порядковые номера должны быть

присвоены в соответствии с последовательностью расположения элементов или устройств

на схеме сверху вниз в направлении слева направо.

При необходимости допускается изменять последовательность

присвоения порядковых номеров в зависимости от размещения элементов в изделии

или от направления потока рабочей среды.

При внесении изменений в схему последовательность присвоения

порядковых номеров может быть изменена.

4.11 Позиционные обозначения элементам

(устройствам) следует присваивать в пределах изделия.

4.12 Допускается позиционные обозначения элементам

присваивать в пределах каждого устройства.

Если в состав изделия входит несколько одинаковых устройств,

то позиционные обозначения элементам следует присваивать в пределах этих

устройств (см. рисунок 1).

Рисунок

1

Элементам, не входящим в устройства, позиционные обозначения

присваивают после элементов, входящих в устройства.

4.13 Позиционные обозначения проставляют на схеме рядом с

УГО элементов и (или) устройств с правой стороны или над ними.

4.14 На схеме около УГО, требующих пояснения в условиях

эксплуатации, помещают соответствующие надписи, знаки или графические

обозначения.

Надписи, знаки или графические обозначения, предназначенные

для нанесения на изделие, на схеме заключают в кавычки.

Если на изделие должна быть нанесена надпись в кавычках, то

на поле схемы приводят соответствующее указание.

Сферы и преимущества применения

Альтернативой использования маслостанций является применение установок компрессорного типа. Однако, если сопоставить установки данных типов, то у гидростанций для гидроприводов есть целый ряд преимуществ.

- Благодаря более компактным размерам такого оборудования на его перевозку, монтаж и эксплуатацию приходится тратить значительно меньше денег.

- При эксплуатации гидравлических маслостанций расходуется значительно меньше энергоресурсов, что также приводит к снижению финансовых затрат.

- У маслостанций, по сравнению с компрессорным оборудованием, выше производительность и эффективность использования.

- Широкая универсальность, которой отличается такое оборудование, позволяет подключать его к устройствам различного типа и мощности.

- По сравнению с компрессорным оборудованием, маслостанции издают при работе значительно меньше шума.

- За счет простоты использования и обслуживания для работы с таким оборудованием не надо привлекать специально подготовленный высококвалифицированный персонал.

Насосная станция в составе гидравлического трубогиба

Гидростанции, что естественно, используются для оснащения оборудования, на котором установлен гидропривод. Фактически же при помощи таких устройств можно привести в действие механизм почти любого назначения. Именно поэтому маслостанции гидравлического типа успешно используются во многих сферах. Технические возможности и универсальность таких устройств позволяют применять их для:

- гидравлических инструментов статического типа;

- электромонтажного оборудования;

- гидравлических инструментов динамического типа;

- оборудования железнодорожного и строительного назначения;

- помп и насосов шламового типа;

- оборудования для выполнения буровых работ;

- термопластавтоматов;

- прессового оборудования;

- устройств, при помощи которых поднимают и перемещают крупногабаритные и тяжелые грузы;

- оснащения испытательных стендов;

- технологического оборудования различного назначения.

Маслостанция токарного станка

Используя маслостанции гидравлического типа, осуществляют перекачку и очищение масла, а также производят смазку и охлаждение рабочих элементов оборудования различного назначения. Достаточно активно маслостанции применяются в тех случаях, когда необходимо выполнить испытания трубопроводных систем, гидравлической аппаратуры, гидроцилиндров и различного оборудования.

Если говорить о сферах деятельности, в которых маслостанции гидравлического типа используются наиболее активно, то сюда следует отнести:

- машиностроение;

- металлургию;

- энергетику;

- строительство;

- сельское хозяйство;

- транспортную сферу.

Я ИНЖЕНЕР, а мог бы зарабатывать деньги )))

Разгрузка насоса путем уменьшения давления жидкости на выходе из насоса достигается с помощью автомата разгрузки, который при рабочем давлении в системе всю жидкость от насоса направляет на слив в бак.

Распределитель Распределитель на гидросхеме показывается набором, квадратных окон, каждое из которых соответствует определенному положению золотника позиции.

Приложенное к толкателю усилие перемещает его вместе с редукционной пружиной и золотником вправо, и жидкость из напорной линии поступает к потребителю. Расположенный в конце трубопровода цилиндр 4 и является такого рода сопротивлением движению жидкости. В конце каждого хода поршня поворотного цилиндра 4 клапан 7 в результате повышения давления перепускает жидкость в линию 10 управления распределителем 2 и клапаном 11, перемещая их рабочие элементы.

Из схемы III видно, что золотник 2 снова включен, а золотник 1 отключен, но принимает участие в этом переходе. Подобная схема гидросистемы с реверсивным регулируемым насосом 2 и гидравлически управлением производительностью по положению поршня 9 сервопривода представлена на рис. Гидросистема имеет одну общую насосную станцию 1 и три гидроцилиндра 2, 3 и 4. Рекламные предложения:.

Пример выполнения гидравлической схемы Буквенные позиционные обозначения основных элементов гидравлической схемы: А — Устройство общее обозначение. Автоматический регулятор постоянной мощности. Рассмотрим пример. Выключение и включение насоса происходят автоматически.

На рис. Работа демпфера основана на вытеснении жидкости из замкнутой полости через калиброванное отверстие. Управление системой осуществляется автоматически действующим двухпозиционным распределителем 2 и разгрузочными клапанами последовательного включения 6 и 11 с управлением с помощью давления жидкости, перепускаемой предохранительными клапанами 5 и 7 в конце каждого хода поворотного поршня цилиндра.

Оборудование, материаловедение, механика и …

При резком увеличении подачи жидкости золотник вследствие инерции и трения открывается с запозданием, что вызывает выброс давления и вызванное этим забросом давления чрезмерное открытие золотника. Гидросистемы с регулируемым насосом и дросселем На рис. При работе насоса на систему золотник и клапан датчика закрыты, полость В сообщена через отверстие 5 в поршне и каналы в стержне с линией слива. В правой позиции распределителя 4 напорная линия Н соединяется с отводом Б и правой полостью гидроцилиндра 7 через обратный клапан 6.

Насосные станции используются чаще всего для создания давления в аварийных гидросистемах, поскольку насос имеет автономный привод. Изменив положение поршня 6 в распределителе, можно соединить трубопровод Р и В. Оставшееся положение показано в правом окне, соединены линии Р и А, В и Т. К функциональным символам относятся треугольники черный — гидравлика, белый — пневматика , различные стрелки, линии, пружины, дуги для дросселей , буква М для электромоторов.

Hydraulics

Характеристики гидроцилиндров

Основные параметры гидроцилиндров можно разделить на несколько групп.

Расчет гидроцилиндра

Попробуем разабраться как характеристики гидроцилиндра связаны между собой, и как на них влияют параметры работы гидопривода.

При поступлении жидкости в поршневую полость жидкость воздействует на поршень, усилие развиваемое гидроцилиндром в этом случае будет пропорционально давлению и площади поршня:

Скорость перемещения поршня со штоком будет зависеть от диаметра поршня и расхода жидкости:

При подаче жидкости в штоковую полость гидроцилиндра, давление будет воздействовать на кольцевую поверхность, образованную наружными диаметрами поршня и штока. Усилие в этом случае можно вычислить, используя зависимость:

Скорость перемещения поршня при подводе жидкости в штоковую полость будет зависеть не только от диаметра поршня и расхода, но и от диаметра штока:

Требования к поршням и другим деталям гидроцилиндров

Поршень, шток и корпус гильзы в процессе работы испытывают большие нагрузки, поэтому изготавливаются из высокопрочных металлов.

Поршни, контактирующие с внутренними стенками гильзы всей поверхностью, выполняются из материалов с высокими антифрикционными свойствами – латуни, фторопласта или бронзы. Поршни со специальными направляющими и уплотняющими кольцами – из стали.

Поршневые гидроцилиндры должны отличаться:

- Плавностью и равномерностью передвижения поршня по всей длине хода

- Малыми боковыми нагрузками на штоки – во избежание быстрого изнашивания уплотнений, поршней и рабочей поверхности цилиндра

- Отсутствием наружных утечек рабочей жидкости через неподвижные уплотнения (на подвижных поверхностях наличие масляной пленки без каплеобразования допускается)

- Минимальным внутренним перетеканием жидкости из одной полости цилиндра в другую (существует определенная техническая норма)

- Наличием грязесъемников, предотвращающих попадание грязи и пыли в полости цилиндров

- Устойчивостью рабочих поверхностей цилиндро-поршневой группы к коррозии и износу (лучше, если они будут иметь защитные покрытия)

Последнее требование особенно актуально для производителей гидравлического оборудования.

Покрытия облегчают скольжение контактирующих поверхностей и предотвращают фрикционный износ. Они одновременно выполняют смазочные и защитные функции.

Для обработки гидравлических поршней, штоков и гильз цилиндров используется антифрикционное твердосмазочное покрытие MODENGY 1006.

В состав данного покрытия входят сразу два вида твердых смазок – дисульфид молибдена и поляризованный графит – поэтому оно обладает очень высокой несущей способностью и износостойкостью. MODENGY 1006 может применяться даже в экстремальных условиях эксплуатации поршневых цилиндров.

Материал наносится на штоки, стенки гильз и соприкасающиеся с ними поверхности поршней. Cмазочно-защитная пленка предупреждает возникновение задиров, скачкообразное движение сопряженных элементов и их коррозионный износ.

Под резиновые уплотнения поршней рекомендуется наносить другое покрытие, совместимое с эластомерами – MODENGY 1010.

Перед использованием покрытий металлические поверхности обязательно подготавливаются с помощью Очистителя металла MODENGY и Специального очистителя-активатора MODENGY. Первый эффективно удаляет любые виды загрязнений и обезжиривает детали, второй обеспечивает хорошую адгезию покрытий.