Устройство и виды автомобильных шин

Содержание:

- Время вулканизации

- Производство резины

- 7 причин появления шинной грыжи

- Технология формообразования деталей из резины

- Зачем нужен протектор и каково его назначение

- Хранение резиновых изделий

- Плюсы и минусы нарезки протектора шин

- Удаляем силикон с рабочих поверхностей

- Достоинства и недостатки протекторов

- Устройство камерной шины

- Избавляемся от силикона на одежде

- Адресное пространство микропроцессорного устройства.

- Технология производства авторезины

- Натуральные и синтетические компоненты

- Изготовление покрышек

- Итальянская Pirelli в России

- Домашнее изготовление сырой резины

- Сырая резина — применение

- Признаки наличия грыжи на шине

Время вулканизации

Аспекты эксплуатации шинного оборудования. Применение материалов и технологий для шинонтажа и шиноремонта

Вернуться в Все о шинном сервисе

Сейчас этот форум просматривают: нет зарегистрированных пользователей и гости: 2

Сообщений: 4 • Страница 1 из 1

Время вулканизации

Владимир_БЦ » Пт июл 29, 2005 6:26 pm

Подскажите, кто пользуется сырой резиной МТР фирмы ТИП ТОП, сколько надо времени для вулканизации 1 мм этой сырой резины. На вулканизаторе ,при температуре 145 градусов.Владимир_БЦСообщения: 295Зарегистрирован: Вс июл 17, 2005 9:52 pm

Re: Время вулканизации

admin » Пн авг 08, 2005 10:06 am

Владимир_БЦ писал(а):Подскажите, кто пользуется сырой резиной МТР фирмы ТИП ТОП, сколько надо времени для вулканизации 1 мм этой сырой резины. На вулканизаторе ,при температуре 145 градусов.

Владимир приветсвую

согласно тип топовской технологии время задается — по 30 мин на прогрев промежуточных подушек (выравнивающих давление) + 4 мин на каждый мм толщины проварки резины ….

Производство резины

Ну вот мы и подошли до самого интересного до производства самой резины, и это не обязательно колеса автомобиля, резина сейчас применяется везде, даже в резинках для волос.

После того как соберут сок каучука, он еще очень далек от производства резины. Изначально из него производят латекс, это промежуточное звено. Однако чистый латекс сейчас применяется везде, начиная от медицины, заканчивая промышленностью.

Сок наливают в большие чаны и перемешивают в больших чанах с кислотой, обычно в течение 10 часов. После чего он затвердевает. Это уже и есть латекс.

После его пропускают через специальные валы, таким образом, убирая лишнюю влагу. Получается длинная и достаточно широкая лента.

Эту ленту запускают под специальные ножи и измельчают ее. Если посмотреть на этот состав, то это похоже на пережаренный омлет.

Эту воздушную массу, обжигаю в больших печах под воздействием достаточно высоких температур – 13 минут. Теперь он получается эластичным и похожим на бисквит, его прессуют блоками и отправляют на производство.

Конечно в сетях вы не найдете точной формулы производство резины и тем более шин, все это держится в строгом секрете. Однако суть процесса не изменилась за последние 100 лет и всем давно известна.

Чтобы сделать резину, нужно взять эти брикеты латекса и подвергнуть их вулканизации. Также добавляется в этот состав сера и другие «скрытые» ингредиенты. Все это добавляют в специальный котел, нагревают, перемешивают и после таких манипуляций уже и появляется резина.

Как только она разогрета до 120 градусов, ее раскатывают специальными валами, до тонких полос. Там же она и охлаждается.

После эти полоски резины идут на производство колес, читайте статью.

7 причин появления шинной грыжи

Грыжа на шине образуется из-за повреждения армирующего слоя покрышки – корда*. При разрыве или смещении кордовых нитей на определенном участке его прочность снижается, а избыточное давление в покрышке приводит к растягиванию резины в месте дефекта.

* Ранее корд представлял собой металлические прутки, сейчас корд представляет собой обрезиненную ткань из хлопковых и синтетических волокон.

Схема армирования покрышки

Чаще всего встречается поперечная или боковая грыжа – вздутие на менее защищенной боковине покрышки.

Беговая или радиальная грыжа на шине возникает в результате повреждения корда под протектором. Но так как армируется эта часть более тщательно, в том числе с применением металла и дополнительных слоев, подобный дефект возникает редко, в основном на сильно изношенной или неправильно хранившейся резине в результате её расслоения.

Основные причины разрыва корда и механизм появления грыжи

| Причина | Почему образуется грыжа | Характерные признаки |

|---|---|---|

| Производственный брак |

|

|

| Сильный направленный удар |

|

|

| Некачественный ремонт |

|

|

| Ненормативное давление в шинах |

|

|

| Прокол или порез |

|

|

| Ошибки при шиномонтаже, неподходящий/некачественный диск |

|

|

| Предельный износ и неправильное хранение покрышки |

|

|

Вероятность образования грыжи на шине значительно возрастает при использовании низкопрофильной резины, перегрузке автомобиля и движении на высокой скорости по разбитой дороге, а в особенности при сочетании нескольких перечисленных факторов.

Технология формообразования деталей из резины

Из сырой резины методами прессования и литья под давлением изготавливают детали требуемой формы и размеров. Каждый метод имеет только ему присущие технологические возможности и применяется для изготовления определённого вида деталей.

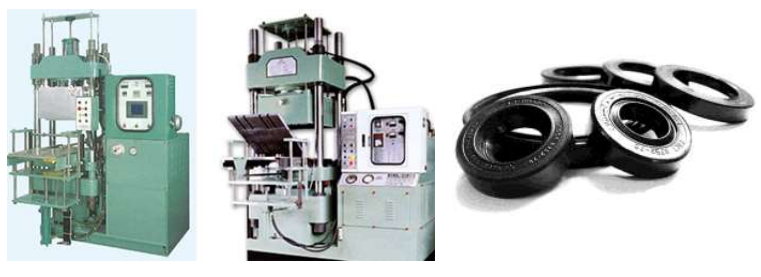

Прессование. Детали из сырой резины формуют в специальных прессформах на гидравлических прессах под давлением 5 – 10 МПа (рис. 13).

Рис. 13 Гидравлический пресс и готовые изделия

В том случае, если прессование проходило в холодном состоянии, отформованное изделие затем подвергают вулканизации. При горячем прессовании одновременно с формовкой протекает вулканизация. Методом прессования изготавливают уплотнительные кольца, муфты, клиновые ремни.

Литьё под давлением. При этом более прогрессивном методе форму заполняют предварительно разогретой пластичной сырой резиновой смесью под давлением 30 – 150 МПа. Резиновая смесь приобретает форму, соответствующую рабочей полости пресс-формы. Прочность резиновых изделий увеличивается при армировании их стенок проволокой, сеткой, капроновой или стеклянной нитью (рис. 14).

Рис. 14 Резиновые изделия с увеличенной прочностью

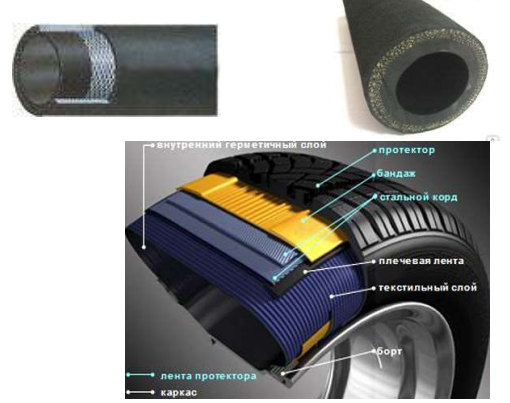

Сложные изделия – автопокрышки, гибкие бронированные шланги и рукава – получают последовательно. Сначала наматывают на полый металлический стержень слои резины, затем изолирующие и армирующие материалы (рис. 15).

Рис. 15 Бронированные шланги и устройство автопокрышки

Сборку этих изделий выполняют на специальных дорновых станках (рис. 16).

Рис. 16 Один из разновидностей дорновых станков литья под давлением резины

Вулканизация. В результате вулканизации – завершающей операции технологического процесса – формируются физико-механические свойства резины. Горячую вулканизацию проводят в котлах, вулканизационных прессах, пресс-автоматах (рис. 17), машинах и вулканизационных аппаратах непрерывного действия под давлением при строгом температурном режиме в пределах 130 – 150 о С. Вулканизационной средой могут быть горячий воздух, водяной пар, горячая вода, расплав соли. Основной параметр вулканизации – время – определяется составом сырой резины, температурой вулканизации, формой изделий, природой вулканизационной среды и способом нагрева.

Вулканизацию можно проводить и при комнатной температуре (рис. 18). в этом случае сера отсутствует в составе сырой резины, а изделие обрабатывают в растворе или парах дихлорида серы или в атмосфере сернистого газа.

Рис. 17 Пресс-автомат и котёл для вулканизации резины

Рис. 18 Вулканизация (ремонт) шин при комнатной температуре

В результате вулканизации увеличиваются прочность и упругость резины, сопротвление старению, действию различных органических растворителей, изменяются электроизоляционные свойства.

На фото 1 и 2 показано сборочное оборудование Нижнекамского завода и цех вулканизации шин ЦМК (цельнометаллокордных покрышек).

Главное преимущество цельнометаллокордных покрышек — возможность их двукратного восстановления путем наварки протектора. Это позволяет в конечном итоге удвоить срок их службы и довести до 500 тыс. км пробега. Помимо ресурсосбережения достигается значительный экологический эффект — вдобавок к уменьшению выхлопных газов сокращаются и отходы в виде изношенных покрышек.

Зачем нужен протектор и каково его назначение

Необходимо начать с того, для чего вообще нужен протектор. Это рисунок на покрышке, который улучшает сцепление с дорожным полотном. Однако, главное его назначение заключается совсем в другом. Если посмотреть на колёса спортивных машин, то можно заметить, что на них протектора вообще нет. Исходя из логики, при таких обстоятельствах пятно контакта больше, значит и сцепление лучше. Всё правильно! Но есть один момент — на треках нет воды, а если бы она была, то управлять машиной было бы нереально. Именно поэтому и нужен протектор. Благодаря углублениям на рабочей части резины, вода, попадая в них, не препятствует связи колеса с дорогой. Грубо говоря, в дождливую погоду протектор служит для отвода жидкости от пятна контакта с трассой, благодаря чему автомобиль не меняет повадок в управлении.

Протекторы шин

С назначением понятно, но как рисунок может влиять на рулевое управление? От такой незначительной детали зависит не только управляемость, но ещё и такие параметры, как разгон, радиус разворота, тормозной путь, расход топлива и прочее. Самыми важными из них является тормозной путь. На изношенной резине его длина увеличивается в полтора раза. Это уже потенциальная угроза аварийной ситуации. Движение на изношенном протекторе на высокой скорости крайне опасно, поскольку при быстрой езде пятно контакта уменьшается, а со стёртым рисунком вообще местами пропадает. На мокрой дороге повышается риск гидропланирования, когда покрышка всплывает и под неё поступает вода. В этом случае заноса не миновать.

Влияние истертости протектора на длину тормозного пути

Ощутимо высота протектора влияет на управление. Больше всего трутся передние колёса, поскольку на них идёт основная нагрузка (вес автомобиля при снижении скорости). При поворотах машина кренится, и покрышки стираются только по бокам, из-за чего происходит неравномерное изнашивание. От этого машину на скорости начинает кидать, что говорит о сниженной курсовой устойчивости. К тому же ещё и реакция на поворот руля запоздалая. Ездить на таких скатах опасно, поэтому нужно что-нибудь придумать как можно быстрее.

Стертый протектор шины

Хранение резиновых изделий

Шкафы для резиновых изделий должны иметь плотно закрывающиеся дверцы, гладкую внутреннюю поверхность. Жгуты, зонды хранятся в подвешенном состоянии на съемных вешалках, расположенных под крышкой шкафа. Резиновые грелки, накладные круги, пузыри для льда хранят слегка надутыми. Съемные резиновые части приборов необходимо хранить отдельно. Эластичные катетеры, перчатки, бужи, резиновые бинты, напальчники хранят в плотно закрытых коробках, пересыпав молотым тальком. Резиновые бинты пересыпают тальком по всей поверхности и хранят в скатанном виде.

Отдельно хранят прорезиненную ткань в рулонах, горизонтально подвешенную на стойках. Можно хранить её на полках, уложенной не более чем в 5 рядов. Эластичные лаковые бужи, катетеры, зонды хранят в сухом месте. Изделия бракуются, если появляется их клейкость и размягчение.

При потере эластичности резиновых перчаток их помещают в теплый 5%-ный раствор аммиака на 15 мин, затем разминают и помещают на 15 минут в 5%-ном водно-глицериновом растворе с температурой 40—50 °С.

Плюсы и минусы нарезки протектора шин

Можно выделить основные плюсы и минусы восстановления протектора на изношенной покрышке.

Среди плюсов:

- Увеличение срока службы колеса — резина устроена так, что наружный её слой мягкий, для лучшего сцепления, а внутренний более жёсткий, чтобы обеспечить необходимую упругость. Реставрируя её, мы срезаем часть наружного слоя, оставляя внутренний — жёсткий. Он будет изнашиваться гораздо дольше нового ската, но и ездить на нём более опасно, так как жёсткость ухудшает зацепление колеса с дорожным покрытием;

- Сниженный расход топлива — эту особенность можно вывести из первой, поскольку чёрствая покрышка меньше деформируется во время движения, а значит снижается трение. Такая мелочь помогает экономить до 25% топлива, в отличие от езды на новых шинах.

Минус, можно сказать, один. Однако он затмевает собой все возможные плюсы этого мероприятия:

Практикуется ещё один метод восстановления автомобильных шин. Это наварка. Когда износилось уже нарезанное колесо, его могут при помощи специального оборудования возобновить. Суть этого процесса заключается в наплавке нового слоя резины поверх старого ската. Затем на нём нарезают протектор и продают как б/у вариант. В принципе, для легковой машины оно пойдёт, но для грузовика лучше купить новую резину.

Удаляем силикон с рабочих поверхностей

Силикон является средством, помогающим склеивать поверхности и герметизировать швы. Это вещество препятствует проникновению воздуха и влаги. Герметики с антибактериальным составом применяются для работы в ванных комнатах, для автомобилей, в строительстве, любителями аквариумов и т. д. Герметик не так легко удалить с поверхности, но возможно.

Герметик производится на основе растворителей, которые придают этому составу резкий запах. Помимо запаха, растворители придают силикону эластичность и помогают более крепкому сцеплению поверхностей.

Поэтому для удаления силикона часто используют химические вещества, которые продаются в магазинах.

Но и при помощи народных методов можно удалить силикон с любой поверхности, для чего используют уайт-спирит, тряпки, лезвия и моющие средства.

Для удаления силикона с рабочей поверхности нужно сначала смочить его уайт-спиритом при помощи тряпки. Примерно через 60 секунд силикон приобретет желеобразную консистенцию и легко поддастся очистке лезвием. Затем это место нужно промыть моющим средством и насухо вытереть ветошью.

Еще силикон можно удалить механическим способом, при помощи ножа и пемзы. Но этот вариант подходит для поверхностей, которые не подвержены царапинам и сколам.

Достоинства и недостатки протекторов

| Достоинства | Недостатки | |

| Симметричные ненаправленные | 1. Универсальность. Подходят на любую сторону автомобиля.

2. Низкая цена (по состоянию на 16.10.2018 составляет 25 долларов и выше). 3. Отсутствие лишнего шума во время движения. 4.Легкость управления на сухой и немного влажной дороге. |

1.Не обеспечивают хорошего сцепления во время осадков.

2. Забивается грязью во время движения по бездорожью. 3. Тяжелое управление на большой скорости. |

| Симметричные направленные | 1. Комфортное и безопасное движение по мокрому покрытию.

2. Отвод воды с помощью специальных канавок на протекторе. 3. Хорошая управляемость на высоких скоростях и во время выполнения маневров. |

1.Необходимость тщательного контроля правильности установки.

2. Невозможность заменить одно колесо другим, если направление не совпадает. 3. Плохая управляемость на грунтовых дорогах. |

| Асимметричные | 1. Наилучшая управляемость на всех типах дорожного покрытия.

2. Безопасность в любую погоду, эффективный отвод воды. |

1. Высокая стоимость.

2. Быстрый износ протектора. 3. Невозможность заменить одно колесо другим, если направление не совпадает. 4. Необходимость установки в строгом соответствии маркировке производителя. |

Каждый тип протектора шины легковых автомобилей предназначен для использования в определенных условиях.

Симметричные ненаправленные — подойдут для бюджетных авто, которые ездят преимущественно по городу и с небольшой скоростью.

Направленные протекторы — подойдут для тех водителей, которые много передвигаются, и вынуждены совершать поездки в любую погоду.

Для удобства выбора и правильного монтажа, производитель всегда маркирует свою продукцию. На изделии это выглядит следующим образом:

Стоимость напрямую зависит от вида протектора. Самыми дорогими являются покрышки с асимметричным рисунком, следом идут направленные, а самыми дешевыми будут симметричные ненаправленные модели.

| Вид | Симметричные ненаправленные | Симметричные направленные | Асимметричные

ненаправленные |

Асимметричные направленные |

| Цена за штуку | От 25 долларов | От 30 долларов | От 40 долларов | От 40 долларов |

*цены актуальны на состояние 16.10.2108.

Устройство камерной шины

Начнем с камерных шин. Они состоят из двух элементов: камера, сделанная из резиновой смеси в форме тора, и покрышка. Состав резины должен обеспечить не только прочность, но и эластичность шины. Когда внутрь камеры подается воздуха, она должна немного увеличиваться в размерах по принципу воздушного шара. Размеры камеры и самой покрышки должны идеально подходить друг другу, так как камера должна размещаться внутри без складок.

Их появление быстро приведет шину в негодное состояние. Камерные шины служат недолго, так как их основной элемент постоянно испытывает деформации под действием высоких температур. Производителям невыгодно тратить средства на создание «выносливой» камеры, поэтому от таких шин отказались даже отечественные производители.

Избавляемся от силикона на одежде

Силиконовые герметики широко применяются в ремонте и строительстве. Но небрежное обращение с этой субстанцией может привести к образованию стойких пятен на ткани, и для избавления от них придется использовать специальные очистители или подручные средства.

Кислотно-силиконовый герметик обладает характерным запахом уксуса, при этом его удаление производится при помощи 70% раствора уксусной кислоты

Удаляя пятно от такого силикона, нужно принять меры предосторожности: надеть очки, крепкие резиновые перчатки и респиратор, так как уксусная кислота отрицательно влияет на глаза, кожу руки и дыхательные пути. Для очищения пятна нужно его обильно, оставить на 30 минут и удалить силикон ветошью.

Силиконовый нейтральный герметик на основе спирта легко удаляется при помощи спиртосодержащих жидкостей

Можно взять медицинский, технический, денатурированный спирт или водку и нанести на загрязненное место, а затем удалить пятно щеткой.

Оксимный, аминнный или амидный силиконовый герметик удаляется с помощью уайт-спирита, бензина, ацетона или растворителя. Жидкость наносится на губку, затем на пятно и оставляется на 30 минут до растворения силикона. При необходимости обработку можно повторить. Затем постирать ткань обычным способом со стиральным порошком.

Также существуют специальные составы для очищения поверхности тканей от силикона. Идеально подойдет смывка под торговым названием «Пента-840» или ANTISIL. Необходимо, перед применением любого средства внимательно ознакомьтесь с прилагаемой инструкцией.

Помимо этого, силиконовое пятно можно очистить механическим способом при помощи пластикового скребка. Для этого ткань натягивается на ровную поверхность и пятно аккуратно соскабливается. Остатки можно удалить одним из перечисленных выше способов.

Адресное пространство микропроцессорного устройства.

Адресное пространство микропроцессорного устройства изображается графически прямоугольником, одна из сторон которого представляет разрядность адресуемой ячейки этого микропроцессора, а другая сторона – весь диапазон доступных адресов для этого же микропроцессора. Обычно в качестве минимально адресуемой ячейки памяти выбирается восьмиразрядная ячейка памяти (байт). Диапазон доступных адресов микропроцессора определяется разрядностью шины адреса системной шины. При этом минимальный номер ячейки памяти (адрес) будет равен 0, а максимальный определяется из формулы:

Для шестнадцатиразрядной шины это будет число 65535 (64K). Адресное пространство этой шины и распределение памяти микропроцессорной системы, изображённой на рисунке 1, приведено на рисунке 2, а распределение памяти микропроцессорной системы, изображённой на рисунке 1, приведено на рисунке 3.

Микропроцессоры после включения питания и выполнения процедуры сброса всегда начинают выполнение программы с определённого адреса, чаще всего нулевого. Однако есть и исключения. Например процессоры, на основе которых строятся универсальные компьютеры IBM PC или Macintosh стартуют не с нулевого адреса. Программа должна храниться в памяти, которая не стирается при выключении питания, то есть в ПЗУ.

Выберем для построения микропроцессорной системы микросхему ПЗУ объёмом 2 килобайта, как это показано на рисунке 1. При рассмотрении построения блока обработки сигналов мы договорились, что процессор после сброса начинает работу с нулевого адреса, поэтому разместим ПЗУ в адресном пространстве начиная с нулевого адреса. Для того, чтобы нулевая ячейка ПЗУ оказались расположенной по нулевому адресу адресного пространства микропроцессора, старшие разряды шины адреса должны быть равны 0.

При построении схемы необходимо декодировать старшие пять разрядов адреса (определить, чтобы они были равны 0). Это выполняется при помощи дешифратора адреса

, который в данном случае вырождается в пятивходовую схему “ИЛИ” Это связано с тем, что внутри ПЗУ уже есть одиннадцативходовый дешифратор адреса. При использовании дешифратора адреса, обращение к ячейкам памяти выше двух килобайт не приведёт к чтению ячеек ПЗУ, так как на входе выбора кристалла CS уровень напряжения останется высоким.

Теперь подключим микросхему ОЗУ. Для примера выберем микросхему объёмом 8 Кбайт. Для выбора любой из ячеек этой микросхемы достаточно тринадцатибитового адреса, поэтому необходимо дополнительно декодировать три оставшихся разряда адреса. Так как начальные ячейки памяти адресного пространства уже заняты ПЗУ, то использовать нельзя. Выберем следующую комбинацию цифр 001 и используем известные нам принципы . Дешифратор адреса выродится в данном случае в трёхвходовую схему “И-НЕ” с двумя инверторами на входе. Схема этого дешифратора приведена на рисунке 1. Приведённый дешифратор адреса обеспечивает нулевой уровень сигнала на входе CS только при комбинации старших бит 001

Обратите внимание, что так как объём ПЗУ меньше объёма ОЗУ, то между областью адресов ПЗУ и областью адресов ОЗУ образовалось пустое пространство неиспользуемых адресов памяти

Технология производства авторезины

Летняя резина отличается от зимней авторезины количеством и качеством, входящего в ее состав каучука. Чтоб сделать летние автошины, необходим каучук ненатурального происхождения. Он обеспечивает жесткость автопокрышкам. Натуральное сырье наоборот смягчает резину, поэтому его используют в зимних шинах. Присутствие натурального каучука позволяет зимним покрышкам не «дубеть» при очень низких температурах.

Сок каучуковых деревьев собирают, затем помещают его в большие чаны, наполненные кислотой на 10 и более часов. Такая технология позволяет сырью затвердеть и в результате получается латекс. Из полученного латекса убирают излишнюю влагу и пропускают его через специальные валы, для образования широкой ленты. Указанная лента с помощью специальных ножей измельчается, в итоге получается легкая воздушная масса, которую с помощью обжига в специальных печах преобразуют в эластичные блоки.

Указанные блоки помещают в специальный котел, в который производителем добавляются дополнительные элементы с учетом четких пропорций для придания резине определенных качественных характеристик. Этот «коктейль», состоящий из каучука и химических элементов нагревается и превращается в резину. Разогретую смесь раскатывают специальными валами в полосы определенной толщины, затем охлаждают.

Натуральные и синтетические компоненты

Основной компонент для производства покрышек – это каучук. Он может добываться как природным путём, так и производиться искусственно в лаборатории. Органический, издавна извлекают с каучуковых деревьев. Для этого в коре дерева прорезают продольные полосы и собирают «его слёзы», то есть сок дерева, так как «каучук» переводится как «древо, которое плачет». Именно этот древесный сок и является основным сырьём для производства резины.

Однако себестоимость такого дорогостоящего метода добывания натурального каучука значительно выше, чем химическое производство его аналога в искусственных условиях. Вторым, не менее важным компонентом, является технический углерод, для производства покрышек его доля составляет не менее 30%. Молекулярная степень свойств углерода позволяет определить его роль среди всех остальных компонентов в качестве хорошего скрепляющего вещества. Углерод (или сажа) благоприятно воздействует на такие способности резины:

- повышает износостойкость;

- увеличивает в разы долговечность;

- усиливает прочность продукта.

Существует более дешёвый аналог сажи. Некоторые производители для снижения себестоимости покрышки при производстве заменяют технический углерод на кремниевую кислоту. Такая замена не всегда себя оправдывает, так как снижается уровень износостойкости колёс. Но из положительных моментов такой замены можно указать, что при этом увеличивается сцепка резины с влажной устилкой дороги.

Масла и смолянистые вещества, дополнительно входящие в структуру резины, снижают жёсткость зимних колёс. Каждый изготовитель делает акцент на том или ином веществе, чтобы вывести на передний план определённые характеристики продукта:

- сцепку с дорогой,

- износостойкость или параметры,

- обеспечивающие хорошее развитие скорости.

Изготовление покрышек

Основной материал, из чего делают шины – не только резина. Внутри у нее находится проволочный каркас, состоящий из множества нитей. Он может быть текстильным, металлическим или полимерным. Корд сплетается по типу ткани, а затем при помощи экструдера производится его обрезинивание. Затем каркас при помощи специальных машин раскатывается на полосы разной ширины для получения протектора необходимой размерности. Требуемый рисунок протектора получают также методом экструзии (продавливания).

Готовые боковины затем на специальном станке собираются воедино с протекторной лентой. Станок соединяет все части шины и накачивает ее изнутри для придания ей формы. Получаемые заготовки подвергаются вулканизации, в результате чего они превращаются в единое целое, а затем обрабатывают горячим паром под давлением. Завершающим этапом становится нанесение на боковины покрышки технологических надписей и знаков при помощи специального пресса. После этого готовая шина проходит проверку на соответствие необходимым условиям и требованиям.

Таким образом, изготовление автомобильных покрышек состоит из нескольких достаточно сложных этапов, требующих серьезного технологического оснащения. Становится понятно, почему на каждом этапе требуются качественные процедуры обработки, ведь конечный продукт зависит от характеристик исходных материалов, пропорций добавляемых веществ и компонентов. Производители не стоят на месте и постоянно разрабатывают новые модели покрышек, поэтому при покупке новинок стоит более подробно ознакомиться с их характеристиками и проверить соответствие заявленных параметров реальным показателям.

Итальянская Pirelli в России

Итальянская Pirelli представлена в России в рамках совместного предприятия ООО «Пирелли Тайр Руссия», организованного с Ростехом, которому принадлежит 25% совместного предприятия. Со стороны Ростеха цель создания СП – привлечение иностранных инвестиций и передовых технологий, со стороны Pirelli – ускоренный выход на российский рынок.

В состав совместного предприятия входят шинные заводы в Кирове и Воронеже. Первый из них был приобретен СП в конце 2011 года, второй – в 2012 году. С момента приобретения СП обоих предприятий началась глубокая модернизация производства. В 2012 – 2019 годы на модернизацию Воронежского и Кировского шинных заводов направлено более 250 млн евро. Ежегодно завод в Кирове выпускает более 6 миллионов легковых шин размером от 14 до 17 дюймов под брендом Pirelli, в том числе шин линейки Green Performance, эксплуатация которых оказывает минимальное воздействие на окружающую среду.

Воронежский завод серийно производит легковые шины премиального сегмента с диаметром от 16 до 21 дюйма. В 2013 году здесь состоялся запуск нового производства мощностью 2 млн шин в год. В октябре 2018 года Госкорпорация Ростех подписала с СП Меморандум о взаимопонимании в отношении оценки возможности увеличения мощностей по производству премиальных шин на Воронежском шинном заводе. При благоприятной рыночной конъюнктуре объем производства планируется увеличить в два раза до 4 млн шин в год. Инвестиции по этому проекту оцениваются примерно в 100 млн евро. Помимо этого на базе Воронежского шинного завода создан логистический центр, который позволяет отправлять продукцию СП на экспорт в Европу и страны СНГ.

Домашнее изготовление сырой резины

Каучук, особенно искусственный, для вымешивания требует больших усилий. Мять его руками, как тесто, у человека недостаточно сил. Для этого делается специальное приспособление. Перемешивание с добавками — трудоемкий и длительный процесс. Вещества с различной дисперсностью, удельным весом и физическим состоянием надо превратить в однородную массу.

Готовится сырая резина своими руками в машине со шнековыми валами. Винтовые выступы перетирают все, что заложено в емкость, и перемешивают. Скорость изготовления зависит от количества валов. Дома обычно он один, и надо много времени на доведение смеси до нужного состояния.

Для формовки в листы и полосы достаточно двух валов, один из которых перемещается, изменяя размер зазора, следовательно, и толщину готовой сырой резины. Масса закладывается в накопитель и поступает на формовку. При деформации она остывает и теряет способность течь, становится прочной на разрыв.

Оборудование для домашней мастерской можно приобрести в магазине или сделать самостоятельно. За образцы взять технику, имеющуюся на кухне. Двигатель подойдет от поломанной стиралки или любой другой машины. Ремни и шкивы автомобильные.

Сырая резина — применение

Основное применение этого материала – это ремонтные работы. Кроме этого ее применяют для создания различных прокладок, применяемых в трубопроводной арматуре.

Для ремонта камер и покрышек чаще все применяют листовую резину. При этом необходимо соблюдать определенные технологические правила. В частности, края поврежденного места необходимо зачистить или с помощью напильника или грубой абразивной шкурки. После этого необходимо выровнять края поврежденного места. Место, на которое будет нанесена заплатка, должно быть обработано обезжиривающим составом.

После этого можно положить на поврежденное место кусок этого материала, его размер должен превышать размер поврежденного места. Уложенную заплатку надо зафиксировать с помощью струбцины и выполнить вулканизацию. Для этого можно использовать или серийно выпускаемый вулканизатор или самостоятельно изготовленный.

Признаки наличия грыжи на шине

Боковую грыжу на шине обычно легко заметить при визуальном осмотре даже при установленном на автомобиле колесе, особенно если приподнять его с помощью домкрата и прокрутить. Увидеть вздутие на обратной стороне или в области протектора в таких условиях сложнее, при этом очевидное биение сразу заметно на балансировочном стенде.

А вот определить наличие грыжи на шине без диска довольно сложно – без избыточного давления поверхность выравнивается. Даже наличие следов повреждений и ремонта ни о чем не скажут – корд не всегда повреждается в таких случаях. Поэтому при покупке новой и тем более б/у резины нужно обязательно проверять её после установки на диск.

Бугор на колесе, как определить и что с ним делать: видео

Косвенно на появлении грыжи на шине указывают следующие признаки:

- Ощутимые вибрации рулевого колеса, нарастающие пропорционально скорости.

- Увод автомобиля в сторону при движении по ровной дороге.

- Неравномерный износ протектора покрышек.

- Легкое цикличное раскачивание кузова, как при наезде на неровность или посторонний предмет (при радиальной грыже).

Большинство вышеперечисленных симптомов могут возникнуть и при , в том числе из-за налипания грязи, из-за искривления колесного диска и даже из-за разного давления шинах. Поэтому при их появлении прежде всего нужно осмотреть колеса визуально и с помощью манометра проверить соответствие давления норме.