§ 2. организация рабочего места

Содержание:

- Обработка металлических деталей

- Десять правил изготовления верстака

- Организация рабочего места слесаря на производстве

- Организация рабочего места слесаря — Слесарные работы

- Где хранят заготовки и готовую продукцию?

- Слесарный стол

- Для каких видов работ предназначен верстак?

- Слесарь механосборочных работ

- Глава II. Технологический процесс механосборочных работ

- Глава III. Сборка разъемных соединений

- Глава IV. Сборка неразъемных соединений

- Глава V. Сборка типовых деталей и сборочных единиц

- Глава VII. Сборка механизмов передачи вращательного движения

- Глава VIII. Сборка механизмов преобразования движения

- Глава IX. Сборка механизмов приводов

- Глава X. Элементы пневматических устройств

- Глава XI. Общая сборка

- Глава XII. Механизация и автоматизация сборочных работ

- Конструкции разметочных плит

- Требования охраны труда перед началом работы

- Планировка рабочего места

Обработка металлических деталей

Многим мастерам в процессе работы требуется резка металла, сборка металлических конструкций, создание отверстий в заготовках. В этом случае верстак с деревянной поверхностью легко повредить, поэтому лучше использовать полностью металлическую конструкцию, напоминающую письменный стол. Такое приспособление имеет крышку с загнутыми краями, позволяющую обрабатывать небольшие детали. В столешницу встроены ящики, в которых удобно хранить измерительные приборы, документы, заготовки. Основные преимущества:

- Прочность — выдерживает вес более 100 кг при динамической нагрузке (сверление, удары кувалдой).

- Надёжность — верстак крепится к полу, что делает его устойчивым.

Десять правил изготовления верстака

Планировать место установки следует ближе к электрической розетке: многие инструменты требуют подключения к электроэнергии

Это важно учитывать, если на крышку верстака должна быть установлена циркулярная пила или точило. Рекомендуется предусмотреть блок электрических розеток над столешницей.

Для изготовления необходимо использовать материалы с запасом прочности.

Для того чтобы не возникло непредвиденных осложнений, нужен чертеж металлического верстака

Вначале выполняется эскиз, на котором указывают основные размеры, а затем – чертеж каждой детали.

Рекомендуется предусмотреть наличие полочек и ящиков для хранения инструментов.

Крышка верстака должна быть изготовлена из толстого листа с идеально ровной поверхностью. Ширина верстака – не более 600 мм: это необходимо для того, чтобы свободно доставать до инструментов у дальнего края.

Высота верстака определяется так: руки прижимаются к туловищу вдоль тела, а ладони должны быть параллельны полу. Расстояние от пола до ладони и будет высотой верстака, подобранной индивидуально для мастера.

Для работы с режущим инструментом на одной из боковых частей должна быть выступающая часть длиной около 250 мм.

Чтобы верстак был устойчивым, к ножкам привариваются «пятаки» диаметром 90-100 мм. Ножки могут иметь отверстия для винтового крепления к основанию. Чтобы снизить уровень шума, под ножки следует поместить прокладки из войлока. Между ножками должны быть перемычки в нижней части. Поверх перемычек может быть устроена полка для крупных инструментов.

В столешнице для струбцин и упоров делают специальные отверстия. Верстак должен быть оснащен полками и выдвижными ящиками, при этом их конструкция должна быть такой, чтобы выпадение было невозможным.

Основание (подверстачье) должно быть массивным: это главное условие его устойчивости. Эти правила относятся к верстакам любого размера, типа и предназначения. Им должны соответствовать как промышленного изготовления верстаки, так и собранные своими руками.

Организация рабочего места слесаря на производстве

Участок площади мастерской, на котором находится оборудование, инструментарий и материалы, необходимые для выполнения производственных задач, называется рабочим местом слесаря. От того, насколько грамотно организовано рабочее пространство, зависит эффективность и результативность работы специалистов.

Участок площади мастерской, на котором находится оборудование, инструментарий и материалы, необходимые для выполнения производственных задач, называется рабочим местом слесаря. От того, насколько грамотно организовано рабочее пространство, зависит эффективность и результативность работы специалистов.

Грамотно организованным является такое рабочее пространство, на котором специалистом при минимальных трудозатратах достигается максимальная производительность и обеспечивается самое высокое качество готовой продукции.

Один из важнейших компонентов организации рабочего пространства – это его планировка, при которой учитывается расположение рабочего участка по отношению к местам работы других специалистов в мастерской, размещение оборудования и приспособлений.

Благодаря такой организации достигается использование прогрессивных методов работы, рационализация трудовых приемов, эффективное использование рабочего времени специалистов.

Организация рабочего пространства

Само рабочее пространство может находиться как на открытом воздухе, так и на закрытой площадке, в зависимости от планировки помещения и используемых технологических процессов.

Область рабочих мест на промпредприятиях обычно составляет от четырех до восьми квадратных метров, в мастерских – не меньше двух кв. м. Расстояние от других рабочих мест и проходы между верстаками должны быть не меньше 1,5-1,6 метров.

Рабочее место слесаря может организовываться по-разному, с учетом характера производственных задач. Однако чаще всего рабочие места оборудуются слесарными верстаками (специальными столами), на которых оборудуются тиски и раскладываются необходимые материалы. Верстак может быть одноместным или многоместным, главное, чтобы он был устойчивым и прочным.

Удобно, когда под столешницей верстака располагаются ящики с ячейками для хранения мелких деталей.

Для разных видов работ применяются ручные, параллельные и стуловые тиски. Тиски регулируются по высоте, в зависимости от роста специалиста.

Для разных видов работ применяются ручные, параллельные и стуловые тиски. Тиски регулируются по высоте, в зависимости от роста специалиста.

Пространство для работы слесаря-сборщика либо специалиста по ремонту оборудования может находиться на сборочном участке.

Кроме основного рабочего пространства, у слесаря могут быть вспомогательные рабочие места (у контрольной или притирочной плиты, у сварочного аппарата, наковальни и т. д.). В некоторых случаях вспомогательные места могут заменять основные.

Существуют общие требования, которые предъявляются к организации рабочего пространства слесаря на предприятии.

Общие требования к рабочему месту:

- рабочее место должно быть аккуратным, на нем должны присутствовать только те предметы, которые нужны для выполнения определенного задания;

- инструменты и документация должны находиться на расстоянии вытянутой руки, а предметы, используемые чаще всего, должны быть ближе остальных;

- инструменты, которые берутся правой рукой, располагаются справа, и наоборот;

- материалы и готовые изделия располагаются в ящиках, в специально отведенных местах, более тяжелые – снизу, более легкие – сверху;

- измерительные приборы хранятся в футлярах или в деревянных коробках;

- режущие инструменты (напильники, сверла и другие) хранятся на деревянных подставках, отдельно друг от друга;

- после завершения работы все инструменты очищаются от грязи и масла.

Идеальным вариантом расположения оборудования и материалов является такой, при котором рабочему для выполнения всех действий хватает движения рук.

Идеальным вариантом расположения оборудования и материалов является такой, при котором рабочему для выполнения всех действий хватает движения рук.

По правилам рекомендуется избегать размещения инструментов, при котором рабочему необходимо поворачиваться или наклоняться.

Порядок организации работы

Прежде чем приступать к выполнению задач, слесарь должен убедиться в освещенности рабочего пространства (каждое место должно быть хорошо освещено).

Освещение должно падать на предмет, а не на специалиста, при этом освещение не должно создавать блики, которые могут помешать работе.

На своем рабочем месте слесарь должен придерживаться установленных правил:

- перед началом работы проверять исправность верстака, тисков, инструментов и механизмов, которые предполагается использовать;

- убедиться, чтобы тиски были прочно прикреплены к верстаку;

- перед выполнением заданий знакомиться с инструкциями и технологическими картами, особенностями предстоящего задания;

- располагать необходимые инструменты на верстаке.

Во время работы каждый инструмент нужно возвращать на свое место. После завершения работы инструменты следует приводить в порядок, очищать стол от стружки, убирать оборудование в футляры. Неиспользованные и обработанные детали убираются с верстака.

Организация рабочего места слесаря — Слесарные работы

Категория:

Слесарные работы — общее

Рабочим местом называется определенный участок производственной площади, цеха, участка, мастерской, закрепленный за данным рабочим (или бригадой рабочих), предназначенный для выполнения определенной работы и оснащенный в соответствии с характером этой работы оборудованием, приспособлениями, инструментами и материалами.

Организация рабочего места является важнейшим звеном организации труда. Правильные выбор и размещение оборудования, инструментов и материалов на рабочем месте создают наиболее благоприятные условия работы .

Под рациональной организацией рабочего места понимают такую организацию рабочего места, при которой при наименьшей затрате сил и средств труда обеспечиваются безопасные условия работы, достигаются наивысшая производительность и высокое качество продукции.

Рабочее место слесаря организуется в зависимости от содержания производственного задания и типа производства (единичное, серийное, массовое), однако большинство рабочих мест оборудуют, как правило, слесарными верстаками, на которых устанавливают и закрепляют слесарные тиски.

Рис. 1. Зависимость производительности труда при опиливании от высоты тисков

Рис. 2. Положение работающего относительно тисков при опиливании: а, б — неправильное, в — правильное

Установка тисков без учета роста работающего значительно тормозит формирование навыков правильного выполнения работы, снижает производительность труда, увеличивает утомляемость. Зависимость производительности труда при выполнении операции опиливания от высоты тисков показана на рис. 1. Оптимальная высота тисков при опиливании 102 см над полом (при росте работающего 168 см). Отступление от этого уровня приводит к уменьшению количества снимаемого с заготовки металла. Это объясняется следующим.

При низком расположении тисков предплечье образует с плечом тупой угол, мышцы предплечья сильно напрягаются, движение затрудняется, нарушается равномерность нажима правой и левой руками, спина сгибается. Так как при согнутой спине положение работающего неустойчиво, то он, стремясь сохранить равновесие, наклоняется вперед и усиливает нажим левой рукой. А это вызывает «завал» левого края обрабатываемой заготовки.

Рис. 3. Высота установки тисков: а — при опиливании, б — при рубке в параллельных тисках, в — при рубке в стуловых тисках

При высоком расположении тисков (рис. 2, 6) предплечье и плечо образуют острый угол. В этом случае условия работы еще хуже, так как передача усилия резания от плеча к инструменту требует особого напряжения, что часто бывает не под силу учащемуся: усилие передается больше правой рукой, что приводит к «завалам» правого края. Правильное положение работающего показано на рис. 2, в.

Высота верстака с установленными на нем тисками определяется в соответствии с ростом работающего (рис. 3, а). При выборе высоты установки параллельных тисков согнутую в локте левую руку ставят на губки тисков так, чтобы концы выпрямленных пальцев руки касались подбородка (рис. 3, б), или путем установки бойка молотка на ударную часть зубила, при этом плечевая часть правой руки должна иметь вертикальное положение, а локтевая — горизонтальное под углогй 90°.

Стуловые тиски устанавливают на такую высоту, чтобы согнутая в локте левая рука, поставленная на губки тисков, касалась подбородка согнутыми в кулак пальцами (рис. 3, в).

При малом росте рабочего используют специальные регулируемые по высоте подставки (решетки) под ноги.

Где хранят заготовки и готовую продукцию?

Одним из основных элементов организации рабочего места

является его планировка, при выполнении которой учитывают требования научной

организации труда к расположению рабочего места по отношению к другим рабочим

местам в мастерской, расположению оборудования, местоположению рабочего и

оснастки, размещению инструментов, приспособлений (порядок на рабочем месте).

В целях экономии движений и устранения ненужных поисков

предметы на рабочем месте делят на предметы постоянного и временного

пользования, за которыми постоянно закреплены места хранения и расположения.

Заготовки и готовую продукцию хранят на складах, соответственно

подготовки производства и готовой продукции. В цехах и мастерских на рабочем

месте, заготовки и готовую продукцию, хранят в контейнерах для заготовки и

готовой продукции, расположенные так, чтоб не загромождать проходы, входы,

выходы, оборудование, пожарные щиты и гидранты.

Между организацией рабочего места и уровнем организованности

труда рабочих имеется прямая связь. От планировки, т.е. характера размещения на

рабочем месте основного и вспомогательного оборудования, заготовок,

изготовленных деталей, инструментов и приспособлений, зависит создание условий

для высокопроизводительного труда.

При планировке рабочих мест должны учитываться:

зоны досягаемости рук, (в горизонтальной и вертикальной

плоскостях);

количество сочленений тела участвующих в движениях.

Для снижения утомляемости в движениях работающего должно

участвовать наименьшее количество «сочленений. Поэтому рабочие места

планируют и оборудование расставляют так, чтобы рабочий использовал более

простые движения.

Слесарный стол

Тем, у кого в распоряжении мало места под верстак, подойдет вариант, который объединяет в себе небольшой слесарный стол с элементами верстака. На таком столе можно разместить самое необходимое слесарное оборудование. Выглядит конструкция следующим образом:

Сделать такой стол в мастерскую можно из уголка 60 х 60 или 70 х 70. Уголки нужно сварить между собой, чтобы получился своеобразный прямоугольник. На низ стола можно положить доски или фанеру, но перед этим необходимо в нижних частях уголка просверлить отверстия для крепления стола к полу.

Конструкцию желательно прогрунтовать и окрасить. Если стол будет стоять в сухом отапливаемом помещении, то для экономии средств можно не обрабатывать поверхность. Для столешницы необходим лист толщиной 6−7 мм, под который следует подстелить доски для гашения вибрации от ударов молотком и работы с электроинструментом. Лист крепится болтами или шурупами по металлу.

Все размеры сугубо индивидуальны и подбираются мастером самостоятельно.

Для каких видов работ предназначен верстак?

Функциональность верстака зависит от его оснащенности. Для производств и мастерских часто нужны приспособления, которые позволяют справиться с широким спектром задач, а в гараже можно обойтись верстаком, предназначенным только для конкретных функций.

Вот основные функции, для которых предназначен верстак:

- разметка;

- гибка и резка;

- сверловка;

- нарезка резьбы;

- гравировка;

- рассечение;

- клепка;

- полировка, притирка и доводка.

Естественно, чтобы качественно произвести ту или иную операцию, кроме верстка понадобится еще и специфический инструмент. Верстак – это лишь прочная рабочая поверхность и способ организовать хранение многочисленных приспособлений.

Набор слесарных инструментов будет зависеть от задач, которые выполняет мастер, но в 99,9% случаев рабочее место не обходится без слесарных тисков. Этот инструмент крепится на столешнице верстака и предназначается для фиксации различных заготовок и деталей, чтобы с ними можно было удобно работать. Тиски изготавливаются из стали или чугуна, пластины, как правило, делают из стали. В работе слесаря применяются разные виды тисков, но наибольшей популярностью пока пользуются параллельные тиски.

Слесарь механосборочных работ

Глава II. Технологический процесс механосборочных работ

- § 1. Понятие о технологическом процессе

- § 2. Основные сведения о деталях и сборочных единицах

- § 3. Организационные формы сборки

- § 4. Порядок соединения деталей и сборочных единиц

- § 5. Сборка сборочных единиц

- § 6. Виды соединений при сборке

Глава III. Сборка разъемных соединений

- § 1. Резьбовые соединения

- § 2. Стопорение резьбовых соединений

- § 3. Сборка резьбовых соединений

- § 4. Инструмент для сборки и разборки резьбовых соединений

- § 5. Сборка шпоночных соединений

- § 6. Сборка шлицевых соединений

- § 7. Сборка конических и трубных соединений

- § 8. Клеммовые соединения

Глава IV. Сборка неразъемных соединений

- § 1. Соединение деталей заклепками

- § 2. Соединение деталей с помощью пайки

- § 3. Соединение деталей склеиванием

- § 4. Соединение деталей сваркой

- § 5. Соединение деталей с гарантированным натягом

Глава V. Сборка типовых деталей и сборочных единиц

- § 1. Валы, оси и опоры

- § 2. Муфты и тормоза

- § 3. Сборка валов, осей и муфт

- § 4. Сборка подшипников скольжения

- § 5. Сборка подшипников качения

- § 6. Применение при сборке уплотняющих устройств подшипников

Глава VII. Сборка механизмов передачи вращательного движения

- § 1. Передаточные устройства

- § 2. Гибкие передачи и сборка шкивов

- § 3. Балансировка деталей

- § 4. Сборка цепной передачи

- § 5. Зубчатые передачи

- § 6. Сборка зубчатых передач

Глава VIII. Сборка механизмов преобразования движения

- § 1. Винтовые механизмы

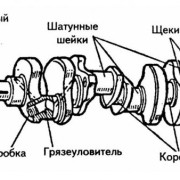

- § 2. Сборка кривошипно-шатунного механизма

- § 3. Сборка поршневой группы

- § 4. Сборка эксцентрикового механизма

- § 5. Сборка кулисного механизма

- § 6. Сборка храпового механизма

- § 7. Сборка карданных передач и передач с гибкими валиками

Глава IX. Сборка механизмов приводов

- § 1. Электроприводы

- § 2. Гидроприводы и монтаж гидросистем металлорежущих станков

- § 3. Назначение, устройство и сборка насосов

- § 4. Контрольно-регулирующие устройства

- § 5. Сборочные единицы гидроприводов

- § 6. Гидравлические схемы

Глава X. Элементы пневматических устройств

- § 1. Общие сведения о сжатом воздухе

- § 2. Компрессоры

- § 3. Воздухосборники, воздухопроводы, соединения

- § 4. Пневматический привод

- § 5. Аппаратура для подготовки воздуха

- § 6. Пневмогидравлический привод

- § 7. Сборка, монтаж и эксплуатация пневматических устройств

Глава XI. Общая сборка

- § 1. Общая сборка изделия

- § 2. Контроль качества сборки и испытание изделия

- § 3. Правила безопасности труда при сборке и испытании сборочных единиц и машин

Глава XII. Механизация и автоматизация сборочных работ

- § 1. Требования к технологичности конструкции деталей и сборочных единиц

- § 2. Механизация и автоматизация сборки прессовых соединений

- § 3. Основные элементы сборочных автоматов

- § 4. Механизация подъемно-транспортных операций

- § 5. Промышленные роботы

Условные графические обозначения

Конструкции разметочных плит

Для выполнения разметки используют разметочные плиты,

подкладки, поворотные приспособления, домкраты и др.

На разметочной плите устанавливают подлежащие разметке

детали и располагают все приспособления и инструмент. Разметочная плита

отливается из мелкозернистого серого чугун. В нижней ее части имеются ребра

жесткости, предохраняющие плиту от возможного прогиба под действием сипы

тяжести самой плиты и размечаемых деталей. Верхнюю, рабочую поверхность и

боковые стороны плиты точно обрабатывают на строгальных станках и затем шабрят.

На рабочей поверхности больших плит тогда делают продольные

и поперечные канавки, находящиеся на равных расстояниях одна от другой (200…250

мм) и образующие равные квадраты. Канавки, имеющие глубину 2…3 мм и ширину 1…2

мм, облегчают установку на плите различных приспособлений.

Размер плиты выбирают так, чтобы её ширина и длина были на

500 мм больше соответствующих размеров размечаемой заготовки. Плиты больших

размеров, например 6000×10000 мм, изготовляют составными из двух или

четырех плит, которые скрепляют болтами и шпонками.

Малые плиты устанавливают на верстаки, столы или

чугунные тумбы (рис. а), большие ставят на кирпичные фундаменты (рис. б) или

домкраты, размещенные на фундаменте. Высота от рабочей поверхности до пола

должна составлять 800-900 мм для небольших плит, и 700-800 мм для плит большого

размера.

Рабочая поверхность плиты устанавливается по уровню строго

горизонтально. Горизонтальное положение небольших плит достигается установкой

клиньев, а больших — с помощью домкратов или двойных клиньев с винтом.

Поверхность плиты всегда должна быть сухой и чистой. После

работы плиту обметают щеткой, тщательно протирают тряпкой, смазывают маслом для

предохранения от коррозии и накрывают деревянным щитом. Не менее одного раза в

неделю плиту промывают скипидаром или керосином. Нельзя передвигать по плите

размечаемые заготовки во избежание появления забоин и царапин.

Необработанные заготовки устанавливают не непосредственно на

плиту, а на специальные подкладке или домкраты.

Применяемые при разметке инструменты и приспособления

передвигают по плите плавно. Рабочую поверхность плиты рекомендуется натирать

графитовым порошком.

Для особо крупных деталей целесообразно устанавливать

несколько разметочных плит рядом на одном уровне.

Плоскостная разметка, выполняется обычно на поверхностях

плоских деталей, на полосовом и листовом материале, заключается в нанесении на

заготовку контурных параллельных и перпендикулярных линий (рисок), окружностей,

дуг, углов, осевых линии, разнообразных геометрических фигур по заданным

размерам или контуров различных отверстий по шаблонам.

Приемами плоскостной разметки нельзя разметить даже самое

простое тело, если поверхности его непрямолинейны. При плоскостной разметке

невозможно нанести на боковую поверхность цилиндра горизонтальные риски,

перпендикулярные его оси, так как к этой поверхности нельзя приложить угольник

и линейку. Но если бы и нашлась гибкая линейка, которую удалось бы обвить

вокруг поверхности цилиндра, то нанесение параллельных рисок на цилиндр

представило бы большие трудности.

Требования охраны труда перед началом работы

2.1. Перед началом работы надеть

полагающуюся по нормам чистую и исправную спецодежду, спецобувь, при

необходимости подготовить другие средства индивидуальной защиты. Спецодежда не

должна иметь свисающих концов, обшлага рукавов должны быть застегнуты.

2.2. Осмотреть рабочее место, привести

его в порядок, убрать лишние и мешающие предметы, инструменты и приспособления

расположить в удобном для работы порядке.

2.3. Проверить освещенность рабочего

места.

2.4. До начала работ необходимо осмотреть

ручной слесарный инструмент и приспособления, убедиться в отсутствии:

— сколов, выбоин, трещин и заусенцев на

бойках молотков и кувалд;

— трещин на рукоятках напильников,

отверток, пил, стамесок, молотков и кувалд;

— трещин, заусенцев, наклепа и сколов на

ручном инструменте ударного действия, предназначенном для клепки, вырубки пазов,

пробивки отверстий в металле, бетоне, дереве;

— вмятин, зазубрин, заусенцев и окалины

на поверхности металлических ручек клещей;

— сколов на рабочих поверхностях и

заусенцев на рукоятках гаечных ключей;

— забоин и заусенцев на рукоятке и

накладных планках тисков;

— искривления отверток, выколоток, зубил,

губок гаечных ключей;

— забоин, вмятин, трещин и заусенцев на

рабочих и крепежных поверхностях сменных головок и бит.

2.5. При получении электроинструмента,

ручных электрических машин проверить:

— исправность кабеля (шнура), его

защитной трубки, штепсельной вилки, изоляционных деталей корпуса, рукоятки,

крышек щеткодержателей, наличие и исправность защитных кожухов;

— четкость работы выключателя;

— работу на холостом ходу.

2.6. Проверить исправность переносных

лестниц и убедиться в том, что лестница-стремянка оборудована устройством,

исключающим возможность ее самопроизвольного раздвижения, основания лестниц

снабжены резиновыми наконечниками или обиты резиной.

2.7. Перед проведением ремонта

оборудования убедиться в том, что оно остановлено и отключено от электрической

сети.

2.8. Для переноски к месту работы

необходимого инструмента применять специальную сумку или инструментальный ящик

с несколькими отделениями. Во избежание получения травмы не класть инструменты

в карманы спецодежды.

2.9. Обо всех неисправностях,

обнаруженных при проверке инструмента, приспособлений, сообщить руководителю.

До устранения неисправностей не использовать их в работе.

Планировка рабочего места

Рабочим местом называется участок работы, оснащенный всем необходимым для выполнения производственных операций.

Рисунок 1. Размеры, мм, рабочих зон в горизонтальной плоскости для мужчины среднего роста.

При проектировании рабочего места необходимо, прежде всего стремиться к тому, чтобы облегчить труд человека, создать ему максимум удобств, сделать рабочее место безопасным и удобным.

При этом должны учитываться размеры и форма тела человека, его масса, сила и направление движения рук и ног, особенности зрения и слуха.

При этом должны соблюдаться оптимальные размеры рабочей зоны, для размещения инструментов, материалов, приборов, приспособлений и для выполнения рабочих операций. На рис. 1 показаны рабочие зоны в горизонтальной плоскости при работе сидя или стоя для мужчины среднего роста.

Легче всего брать предметы и выполнять работу в зоне наиболее легкой досягаемости для рук — 1. Эта зона ограничена дугами, описываемыми согнутыми в локте руками, поворачивающимися в плечевом суставе.

Рисунок 2. Размеры (мм) зон рационального размещения по высоте индикаторов и органов управления: 1,2 — максимальная зона, 2,4 — зона для наиболее важных объектов.

Более широкие зоны — 2 ограничены дугами, которые описывают вытянутыми руками. Заштрихованная зона А является наиболее благоприятной для особо точных работ: удобно работать обеими руками иодновременно осматривать изделие. В зоне Б легко брать предметы. Здесь рекомендуется размещать на постоянных местах наиболее употребительный инструмент и детали. Зона В менее удобная. Здесь можно размещать измерительные инструменты, приборы, материалы.

Рабочая зона при рабочем положении «сидя» составляет по высоте 600-1200 мм, по глубине 500 мм и по фронту 550 мм от центра сидения.

При выполнении особо точных работ эти размеры несколько изменяются: по высоте 800-1 000 мм, по фронту 500 мм и по глубине 200-400 мм от центра сидения.

Ниже приводятся данные об оптимальных и предельно допустимых зонах досягаемости для рук при работе стоя (мм).

На рис. 2 показаны зоны установки по высоте индикаторов (приборов, сигнализаторов) и органов управления. Наиболее важные из них должны устанавливаться в самых удобных, доступных для оператора, местах с хорошим обзором.

Рис. 2 Размеры (мм) зон рационального размещения по высоте индикаторов и органов управления: 1,2 — максимальная зона, 2,4 — зона для наиболее важных объектов.

Рабочая зона и высота рабочей поверхности рассчитываются на свободную позу — попеременно стоя и сидя. При выборе высоты рабочей поверхности рекомендуется исходить из следующих данных:

Высота рабочей поверхности при работе сидя за столом.

На рис. 3 показан двухместный верстак для слесарей-ремонтников или сборщиков. Его высота может регулироваться в зависимости от роста человека. Ширина стола 1 составляет 800 мм, число ящиков 2 — не более 4-х, глубиной 50, 75, 150 мм для размещения в 1 ряд инструмента и приспособлений, ручных тисков и др. Длина ящиков — не более 450-500 мм. Ящики передвигаются на роликах и имеют упоры для того, чтобы инструмент не выпадал. Верстак имеет надстройку 3 в виде 2-х полок и отделений с 12 мелкими ящиками 4, в которых слесарю удобно хранить мелкие детали.

Рисунок 3. Типовой двухместный верстак.

В планировке рабочего места должны учитываться требования биомеханики тела человека: максимальная экономия энергии на трудовые движения и физические усилия. Трудовые движения рациональны в том случае, если они совершаются одновременно, симметрично, естественно, ритмично и привычно. Все 5 принципов взаимосвязаны. При работе необходимо, чтобы сочеталась работа обеих рук. Физиологически выгодны движения рук симметричные и противоположные по направлению. При этом достигается равновесие тела, что облегчает работу.

Рациональны движения по дугам, соответствующим сочленениям тела, а не прямолинейные (хотя последние и являются кратчайшими). Например, рационально движение руки по дуге с центром в локте или в плече. Во всех случаях наиболее целесообразны простые и привычные движения. Планировка рабочего места должна обеспечить короткие, неутомительные движения рук, исключить перекладывание инструментов и деталей из одной руки в другую.

Предметы, которые рабочий берет правой рукой, размещают справа, а левой рукой — слева. Инструменты и приспособления располагают в строгом порядке, как на рабочем месте, так и в инструментальных шкафах и в ящиках верстаков.