Поршневой палец: назначение, особенности конструкции, разновидности

Содержание:

- Ремонт шатунов

- Подбор поршневого пальца

- Почему поршневой палец трудно облегчить?

- Принцип работы цилиндро-поршневой группы

- Фото

- Что такое поршень?

- Как выбрать поршневые кольца: защита от подделки

- Коротко о поршнях: как подобрать поршень к цилиндру

- Если пальцы стучат при нагрузке

- Статьи по теме

- Конструкционные материалы деталей ЦПГ

- Поршень выполняет ряд важных функций:

- Признак износа поршневой группы

- Замена поршневых пальцев

- Зачем нужен зазор в замке поршневых колец?

Ремонт шатунов

Шатуны большинства автотракторных двигателей изготавливают из сталей 45, 40Х, 40Г и др. Основные дефекты шатунов: изгиб и скручивание стержня; износ отверстия нижней головки шатуна, втулки и отверстия верхней головки под втулку; износ опорных поверхностей крышки под гайки шатунных болтов и др.

Шатуны выбраковывают при наличии трещин, обломов, аварийных изгибов. Кроме того, шатуны двигателей СМД-60, СМД- 64 и их модификаций выбраковывают, если смяты треугольные шлицы на опорных поверхностях разъема нижней головки.

Изгиб и скрученность шатунов проверяют при помощи индикаторных и оптических приспособлений. В мастерских общего назначения для проверки шатунов используют приспособление КИ-724, которое является универсальным и позволяет контролировать шатуны двигателей разных марок. Перед проверкой в отверстие плиты 4 приспособления вставляют оправу 7. При этом опорная поверхность 8 оправки для нижней головки шатуна должна находиться вверху, а зажимной палец 5 — внизу. Шатун без втулки верхней головки закрепляют на оправке 7. В отверстие верхней головки шатуна предварительно вводят малую оправку приспособления. Установив призму 2 на малую оправку, перемещают шатун вместе с оправкой и призмой до тех пор, пока упор призмы не коснется поверхности плиты. В таком положении закрепляют оправку рукояткой 6. Затем снимают шатун с приспособления, а призму с индикатором устанавливают на оправку 7 и перемещают, пока упор призмы не коснется поверхности плиты и стрелка индикатора не повернется на 1,0-1,5 оборота. В этом положении стрелку верхнего индикатора устанавливают на ноль. Поворачивают призму на оправке так, чтобы измерительный стержень нижнего индикатора и второй упор соприкасались с плитой, и устанавливают на ноль стрелку другого индикатора.

Устанавливают шатун на оправке 7 так, чтобы его нижняя головка уперлась в ограничитель 3. Ставят призму на малую оправку верхней головки шатуна и подводят ее к плите. При касании упора призмы стрелка верхнего индикатора покажет величину изгиба в сотых долях миллиметра на длине 100 мм. Повернув призму другой стороной, нижним индикатором определяют величину скрученности шатуна.

Для шатунов дизелей всех марок изгиб не должен превышать 0,05 мм, а скрученность — 0,08 мм на длине 100 мм (расстояние между упором призмы и измерительным стержнем индикатора). Допустимый изгиб шатунов автомобильных двигателей 0,03 мм, допустимая скрученность 0,06 мм.

Шатуны, имеющие изгиб или скрученность, выходящие за допустимые значения, восстанавливают или выбраковывают. Допускается правка с подогревом стержня пламенем газовой горелки до температуры 450-500°С. Подогрев снимает внутренние напряжения в стержне шатуна, которые во время работы двигателя стремятся возвратить шатун в исходное (деформированное) состояние.

Износ отверстий нижней головки шатуна устраняют несколькими способами в зависимости от степени износа. Перед восстановлением проверяют опорные поверхности под головки шатунных болтов и гаек, а также плоскости разъема.

Опорные поверхности фрезеруют до выведения следов износа. Смятые или изношенные плоскости разъема фрезеруют или шлифуют до получения параллельности плоскостей с образующей отверстия. Непараллельность допускается не более 0,02 мм на всей длине плоскостей разъема.

Если слой металла, снятый шлифованием с плоскостей разъема крышки, не превышает 0,3 мм, а с плоскостей разъема шатуна 0,2 мм для дизелей и соответственно 0,4 и 0,3 мм для карбюраторных двигателей, то шатун собирают, затягивают гайки с нормальным усилием затяжки и растачивают, а затем шлифуют до номинального размера.

Если отверстия под вкладыши в шатунах изношены настолько, что с плоскостей разъема требуется снимать слой металла больший, чем указано выше, то отверстия восстанавливают наращиванием слоя металла (железнение, газопламенное напыление и др.) с последующей обработкой под номинальный размер.

Изношенное отверстие под втулку в верхней головке шатуна растачивают или развертывают до выведения следов износа и запрессовывают втулку увеличенного размера по наружному диаметру. Отверстие под втулку растачивают на станке УРБ-ВП-М или на токарном станке с помощью специального приспособления. После расточки втулку раскатывают роликовыми раскатниками на тех же станках. При растачивании оставляют припуск на раскатку 0,04-0,06 мм. Процесс раскатки уменьшает шероховатость поверхности и увеличивает прочность посадки втулки на 70—80%.

Изношенные втулки верхней головки шатуна восстанавливают обжатием с последующим наращиванием наружной поверхности меднением, осадкой в шатуне, термодиффузионным цинкованием с последующей механической обработкой.

Подбор поршневого пальца

Установка нового поршневого пальца может потребоваться из-за сильного износа элемента, который происходит на переменных режимах во время работы мотора. Результатом становится деформация детали, она выходит из строя.

Если вы заметили, что компрессия ухудшилась, машина плохо набирает скорость, а также появился стук поршневых пальцев, требуется заменить данный элемент.

В ряде случаев, чтобы отремонтировать двигатель, придется поставить не только новые пальцы, но и сопряженные детали, а именно втулки головки шатуна в системах с плавающим ПП, кольца.

Подбирать замену необходимо, учитывая ремонтные размеры. К примеру, для моторов российского производства подойдут пальцы трех ремонтных размеров. Они отличаются на 0,004 мм. В силовых установках ВАЗ чаще всего применяются поршневые пальцы диаметром 21,970-21,974 мм (первая категория), 21,974-21,978 мм (вторая категория) и 21,978-21,982 мм (третья категория).

Благодаря этому можно идеально подобрать размер поршневого пальца с учетом диаметра отверстий в сопряженных деталях, даже если сильно выражен износ детали. Расточка производится под те же ремонтные размеры, но, когда износ больше указанных диапазонов, элемент придется заменить.

Обычно пальцы можно приобрести в наборе по две, четыре штуки и более. В комплект могут входить стопорные кольца поршневого пальца и иные детали.

Почему поршневой палец трудно облегчить?

Первостепенная задача конструкторов современных двигателей – увеличение мощности и, одновременно, снижение веса мотора. Для того, чтобы уменьшить вес всего агрегата, приходится облегчать детали любыми доступными способами.

Облегчить поршневой палец непросто, так как эта деталь постоянно испытывает серьезные нагрузки. Легкие и прочные сплавы, которые можно использовать для производства поршневых пальцев, стоят дорого, и себестоимость изделия существенно увеличивается. В итоге, в большинстве современных двигателей применяются пальцы из легированной стали, такие же, как сто лет назад.

Принцип работы цилиндро-поршневой группы

Современные двигатели внутреннего сгорания оснащены блоками, в которые входят от 1 до 16 цилиндров – чем их больше, тем мощнее силовой агрегат.

Внутренняя часть каждого цилиндра – гильза – является его рабочей поверхностью. Внешняя – рубашка – составляет единое целое с корпусом блока. Рубашка имеет множество каналов, по которым циркулирует охлаждающая жидкость.

Внутри цилиндра находится поршень. В результате давления газов, выделяющихся в процессе сгорания топливно-воздушной смеси, он совершает возвратно-поступательное движения и передает усилия на шатун. Кроме того, поршень выполняет функцию герметизации камеры сгорания и отводит от нее излишки тепла.

Поршень включает следующие конструктивные элементы:

- Головку (днище)

- Поршневые кольца (компрессионные и маслосъемные)

- Направляющую часть (юбку)

Бензиновые двигатели оснащены достаточно простыми в изготовлении поршнями с плоской головкой. Некоторые модели имеют канавки, способствующие максимальному открытию клапанов. Поршни дизельных двигателей отличаются наличием на днищах выемок – благодаря им воздух, поступающий в цилиндр, лучше перемешивается с топливом.

Кольца, установленные в специальные канавки на поршне, обеспечивают плотность и герметичность его соединения с цилиндром. В двигателях разного типа и предназначения количество и расположение колец могут отличаться.

Чаще всего поршень содержит два компрессионных и одно маслосъемное кольцо.

Компрессионные (уплотняющие) кольца могут иметь трапециевидную, бочкообразную или коническую форму. Они служат для минимизации попадания газов в картер двигателя, а также отведения тепла от головки поршня к стенкам цилиндра.

Верхнее компрессионное кольцо, которое изнашивается быстрее всех, обычно обработано методом пористого хромирования или напылением молибдена. Благодаря этому оно лучше удерживает смазочный материал и меньше повреждается. Остальные уплотняющие кольца для лучшей приработки к цилиндрам покрывают слоем олова.

С помощью маслосъемного кольца поршень, совершающий возвратно-поступательные движения в гильзе, собирает с ее стенок излишки масла, которые не должны попасть в камеру сгорания. Через дренажные отверстия поршень «забирает» масло внутрь, а затем отводит его в картер двигателя.

Направляющая часть поршня (юбка) обычно имеет конусную или бочкообразную форму – это позволяет компенсировать неравномерное расширение поршня при высоких рабочих температурах. На юбке расположено отверстие с двумя выступами (бобышками) – в нем крепится поршневой палец, служащий для соединения поршня с шатуном.

Палец представляет собой деталь трубчатой формы, которая может либо закрепляться в бобышках поршня или головке шатуна, либо свободно вращаться и в бобышках, и в головке (плавающие пальцы).

Поршень с коленчатым валом соединяется шатуном. Его верхняя головка движется возвратно-поступательно, нижняя вращается вместе с шатунной шейкой коленвала, а стержень совершает сложные колебательные движения. Шатун в процессе работы подвергается высоким нагрузкам – сжатию, изгибу и растяжению – поэтому его производят из прочных, жестких, но в то же время легких (в целях уменьшения сил инерции) материалов.

Фото

Подробнее о технологии Разработана технология повышения износостойкости поршневых пальцев, служащих осью в шарнирном соединении поршня с шатуном, в автомобильных, тракторных двигателях, поршневых компрессорах и других устройствах. Вследствие изменения величины и направления давления поршневой палец прилегает попеременно то к одним, то к другим сторонам отверстий в бобышках поршня. При этом он перемещается на расстояние, равное величине зазора в направлении действия давления (плавающий палец). Рабочая поверхность поршневых пальцев функционирует в условиях трения металл по металлу в условиях смазки. Основной механизм износа поршневых пальцев – усталостные разрушения.

Примеры применения финишного плазменного упрочнения на практике

Услуги Применение Оборудование

В качестве материала для поршневых пальцев применяют стали 45, 45ХА с последующей их закалкой на глубину 1-1,5 мм, стали 15Х, 15 с последующей цементацией и закалкой на глубину 0,5-1,5 мм. Термическая обработка поршневых пальцев должна обеспечивать твердость рабочей поверхности HRC 58-65 при твердости сердцевины не менее HRC 32-40. Поршневые пальцы для высоконагруженных двигателей изготовляются из легированных цементируемых сталей 12Х2Н4А и12ХНЗА,15ХМА и др. Параметр шероховатости поверхности поршневых пальцев Ra должен быть не более 0,16 мкм.

С целью максимального повышения износостойкости поршневых пальцев, уменьшения шума, достижения максимально возможной долговечности двигателя предлагается использовать технологию ФПУ с нанесением на наружную поверхность поршневых пальцев тонкопленочного алмазоподобного покрытия.

ФПУ обеспечивает повышенные трибологические характеристики – износостойкость и минимальный коэффициент трения, а также является эффективным методом повышения усталостной прочности.

Что такое поршень?

Можно даже сказать, что это основа всей системы. Именно с его помощью создается давление в цилиндрах, а при взрыве топливовоздушной смеси он смещается в нижнее положение и приводит в движение коленчатый вал. Изготавливаются поршни из сплавов на основе алюминия. В верхней части имеются канавки для колец – компрессионных и маслосъемного. Назначение их понятно из названий: первые необходимы для создания давления, а вторые – для снятия масляной пленки с внутренней поверхности цилиндра. Именно с их помощью цилиндро-поршневая группа нормально функционирует.

Примерно в середине, чуть ниже колец, находится палец, с помощью которого производится установка поршня на шатун. В некоторых автомобилях в целях безопасности двигателя во время обрыва ремня ГРМ применяются поршни, в верхней части которых, обращенной в сторону клапанов, сделаны выемки. При разрыве ремня коленчатый вал продолжает перемещать все поршни, а клапаны падают в нижнее положение. Результат – сильнейшие удары тарелок клапанов о поверхность поршней. Выемки позволяют избежать этого.

Как выбрать поршневые кольца: защита от подделки

В процессе подбора деталей необходимо в обязательном порядке придерживаться ряда правил и советов, которые помогут избежать приобретения поддельных запчастей. Начнем с того, что запчасти-заменители производства известных брендов не должны иметь слишком низкую стоимость по сравнению с оригинальными деталями.

Для изготовления качественной продукции производитель должен использовать качественные материалы и задействовать современные технологии производства. Перед поиском неоригинальных заменителей рекомендуется предварительно ознакомиться со стоимостью аналогичных оригинальных запчастей.

Поршневые кольца должны быть упакованы в фирменную упаковку. Сама коробка должна быть аккуратно склеена. Надписи на коробке должны иметь четкий и одинаковый шрифт, штампы, голограммы (при известном факте использования такой защиты на оригинальной упаковке). Фасуют детали в небольшие пакеты из полиэтилена, укладывая по три кольца.

На указанном пакете должны присутствовать следующие обозначения:

- номер комплекта;

- модель двигателя;

- размер поршневых колец;

Косвенным признаком также является общее количество пакетов с кольцами. Это количество должно соответствовать количеству цилиндров конкретного двигателя, для ремонта которого предназначен данный ремкомплект.

Еще перед покупкой рекомендуется подробно осмотреть расширительные пружины. Указанные пружины должны быть с переменным шагом витков, а также обладать отшлифованной поверхностью в области торцов и наружного диаметра. Отсутствие таких признаков может указывать как на низкое качество изготовления деталей, что сильно отразится на сроке службы, так и на подделку.

Не лишним будет провести проверку профиля и высоты выступов. Если выступы минимальны или полностью отсутствуют, тогда кольца могут являться не новыми, а бывшими в употреблении. Для надежности воспользуйтесь микрометром, чтобы определить номинальный и ремонтный размер колец.

Во время подбора компрессионных колец тактильно прощупайте фаску, которая находится на одной или обеих сторонах по наружному диаметру кольца. На изделиях низкого качества указанные фаски отсутствуют. На качественных кольцах также просматриваются торцы, которые по оттенку светлее и имеют слегка закругленную форму.

Хромированные поршневые кольца и кольца без такого покрытия по цвету идентичны, но вариант с нанесенным хромом отличается от аналога без хрома особыми выступами. На кольцах без покрытия такие выступы несимметричны. Наличие хрома также придает компрессионным кольцам характерный матовый оттенок, в то время как поршневые кольца без хрома имеют стальной отблеск.

Коротко о поршнях: как подобрать поршень к цилиндру

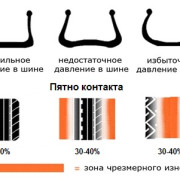

Начнем с того, что зазор между поршнем и цилиндром определяется четко прописанными нормами. Для деталей в новом двигателе такой зазор составляет от 0.05 до 0.07 мм. Для моторов, которые находятся в эксплуатации, зазор между поршнем и цилиндром не должен быть больше отметки в 0.15 мм.

Восстановление ЦПГ двигателя потребует расточки блока цилиндров в ремонтный размер, после чего производится подбор поршня из группы так называемых ремонтных поршней. Главным требованием к процессу расточки цилиндров является итоговый результат, максимально приближенный к четко указанному ремонтному размеру.

Также необходимо учитывать, что размер после расточки блока дополнительно уменьшится в среднем на 0.03 мм после процесса нанесения хона (хонингование поверхности цилиндра). По этой причине при хонинговке цилиндров нужно придерживаться такого диаметра, чтобы после установки поршня зазор был максимально приближен к 0.045 мм, что является показателем зазора применительно к новым деталям.

Чтобы точно подобрать новый поршень по размерам необходимо сначала провести дефектовку цилиндров и поршней. Для замера диаметров поршня и цилиндра потребуются измерительные приборы:

Далее подбор осуществляется на основании специальной таблицы, в которой указаны номинальные размеры цилиндров и поршней. Диаметр ремонтных поршней получил специальное деление по классам в зависимости от наружного диаметра детали. Всего таких классов 5, каждый класс обозначен литерами от A до E в алфавитном порядке (А, B, C, D, E) через 0.01 мм размера. Также деление по классам предусматривает изменение диаметра отверстия под поршневой палец через каждые 0.004 мм.

Данная информация о классификации ремонтных поршней наносится в виде маркировки на днище поршня. Цифровое обозначение указывает на категорию отверстия под палец, а буквенное обозначение указывает на принадлежность поршня к тому или иному классу (класс ремонтного поршня)

Также в процессе подбора номинальных размеров или ремонтного размера поршневой дополнительно необходимо обращать внимание на массу поршня. Поршни могут иметь как стандартную массу, так и увеличенный или сниженный на несколько грамм вес. Параллельно с подбором новых поршней необходимо подбирать ремонтные поршневые кольца, которые также имеют ремонтные размеры

Параллельно с подбором новых поршней необходимо подбирать ремонтные поршневые кольца, которые также имеют ремонтные размеры.

Если пальцы стучат при нагрузке

Кто говорит что пальцы стучат, кто — звенят, у третьих они хрустят. Это звук быстрого сгорания смеси, либо взрывного ее сгорания — детонации. Детонация очень опасное для двигателя явление. Скорость сгорания бензовоздушной смеси увеличивается с 10-15 м/с. до полутора км/с. Взрывная волна ударяет по цилиндро-поршневой группе. Механические и тепловые нагрузки на нее критически возрастают, однако двигатель теряет мощность. Энергия топлива теперь действует разрушительно на детали ЦПГ.

Причиной детонации являются:

- Применение бензина с октановым числом ниже, чем предписано заводом-изготовителем.

- Большой угол опережения зажигания (УОЗ).

- «Пальцы стучат» под нагрузкой на несоответствующем режиме. Например, машина еле тянет в горку, а водитель, вместо того чтобы переключиться на низшую передачу, жмет на газ.

- «Пальцы также стучат» в моторе при разгоне, (из-за неправильной регулировки УОЗ, низкооктанового бензина, неисправности датчика детонации и т.д.)

Детонации способствуют повышение температуры воздуха и бедная топливовоздушная смесь.

Последствия детонации тяжелые.

- В первую очередь ломаются кольца и межкольцевые перегородки поршня.

- Дает трещины днище поршня.

- При окончательном разрушении поршня шатун может проломить блок и выйти наружу.

На старых машинах угол опережения зажигания выставлялся по стробоскопу, но потом корректировали на слух. Для этого поворачивали вокруг своей оси корпус прерывателя-распределителя зажигания (трамблера). При резком нажатии на газ, пальцы должны были хрустнуть, но совсем чуть-чуть. Если этого не происходило, трамблер поворачивали в одну сторону, если стоял настойчивый звон — в другую.

Статьи по теме

Поршень двигателя: особенности строения и принцип работы

Как замкнуть стартер: советы и рекомендации

Гильза цилиндра: виды, дефекты, замена

Плунжер: для чего нужен, как работает

Система охлаждения двигателя автомобиля: как диагностировать неисправность

Фильтр дизельного двигателя: виды, функции

Особенности топливной системы дизельного двигателя

Карбюраторный двигатель: принцип работы, преимущества

Инжекторный двигатель: принцип работы, преимущества и недостатки

Зазор на свечах зажигания: на что влияет, как проверить

Маховик в автомобиле: назначение и виды

Ремонт дизельной форсунки: что ломается и как исправить

Диагностика топливных форсунок: методы, рекомендации, профилактика поломок

Присадки для дизельного топлива: виды и задачи

Ремонт топливных форсунок: причины неисправности, диагностика, методы решения проблемы

Конструкционные материалы деталей ЦПГ

Сегодня цилиндры и поршни двигателя чаще всего производят из алюминия или стали с различными присадками. Иногда для внешней части блока цилиндров используют алюминий, имеющий небольшой вес, а для гильзы, контактирующей с движущимся поршнем, – более прочную сталь.

В отличие от чугуна, который применялся ранее для изготовления деталей ЦПГ, внедрение алюминия – намного более легкого, но износостойкого материала – стало толчком к появлению мощных и высокооборотистых двигателей.

Поршневые кольца, наиболее подверженные износу и деформациям, производят из специального высокопрочного чугуна с легирующими добавками (молибденом, хромом, вольфрамом, никелем).

Значительные механические и тепловые циклические нагрузки отрицательно сказываются на работоспособности элементов цилиндро-поршневой группы. В то же время от их состояния напрямую зависит стабильная компрессия двигателя, обеспечивающая его уверенный холодный и горячий запуск, мощность, экологичность и другие эксплуатационные показатели.

Именно поэтому для изготовления поршней и других деталей ЦПГ применяются материалы, обладающие высокой механической прочностью, хорошей теплопроводностью, незначительным коэффициентом линейного расширения, отличными антифрикционными и антикоррозионными свойствами.

В целях снижения потерь на трение производители поршней покрывают их боковую поверхность специальными антифрикционными составами на основе твердых смазочных частиц: графита или дисульфида молибдена. Однако со временем заводское покрытие разрушается, поршни снова испытывают высокие нагрузки, под влиянием которых изнашиваются и выходят из строя.

Состав на основе сразу двух твердых смазок – высокоочищенного дисульфида молибдена и поляризованного графита – применяется для первоначальной обработки юбок поршней или восстановления старого заводского покрытия.

MODENGY Для деталей ДВС имеет практичную аэрозольную упаковку с оптимально настроенными параметрами распыления, поэтому наносится на юбки поршней легко, быстро и равномерно.

На поверхности покрытие создает долговечную сухую защитную пленку, которая снижает износ деталей и препятствует появлению задиров.

MODENGY Для деталей ДВС полимеризуется при комнатной температуре, не требуя дополнительного оборудования.

Для подготовки поверхностей перед нанесением покрытия их необходимо обработать Специальным очистителем-активатором MODENGY. Только в таком случае производитель гарантирует прочное сцепление состава с основой и долгий срок службы готового покрытия. Оба средства входят в Набор для нанесения антифрикционного покрытия на детали ДВС.

Поршень выполняет ряд важных функций:

- обеспечивает передачу механических усилий на шатун;

- отвечает за герметизацию камеры сгорания топлива;

- обеспечивает своевременный отвод избытка тепла из камеры сгорания

Работа поршня проходит в сложных и во многом опасных условиях – при повышенных температурных режимах и усиленных нагрузках, поэтому особенно важно, чтобы поршни для двигателей отличались эффективностью, надежностью и износостойкостью. Именно поэтому для их производства используются легкие, но сверхпрочные материалы – термостойкие алюминиевые или стальные сплавы

Поршни изготавливаются двумя методами – литьем или штамповкой.

Признак износа поршневой группы

Проведите замеры давления в каждом цилиндре. Оно должно быть везде одинаково. Причем отличий от данных, указанных в технических характеристиках, не должно наблюдаться. Падение компрессии в двигателе можно выявить и во время движения. Так, автомобиль становится менее приемистым, с трудом перевозит нескольких пассажиров. Это говорит о том, что цилиндро-поршневая группа имеет дефекты, в частности большую выработку

Обратите внимание на то, что все системы должны функционировать стабильно

Аналогичные симптомы присутствуют и в случае нарушений в системе зажигания или топливоподачи. Поэтому для верности необходимо удостовериться в том, что давление действительно ниже нормы. Зачастую причиной такого является чрезмерный перегрев, когда охлаждающая жидкость закипает, а двигатель работает без дополнительного теплообмена. Кольца в поршнях залегают и не соприкасаются с поверхностью цилиндров. Поможет в этом случае лишь капитальный ремонт.

Замена поршневых пальцев

Производят пальцы из стали марки 45ХА. По завершении отливки элемент закаливают на глубину 1-1,5 мм

Важно, чтобы поверхность была достаточно твердой, этот показатель должен соответствовать требованиям. Если двигатель мощный, используют сверхпрочную легированную сталь.

Чтобы установить фиксированный палец, шатун нагревают в муфельной электрической печи до температуры 240 градусов Цельсия. Если такой печи нет, шатун можно нагреть на электроплитке.

Затем шатун охлаждают, палец в осевом направлении устанавливают с максимальной точностью. Для выполнения этой работы потребуется специнструмент.

В зависимости от диаметра поршня необходимо использовать соответствующий инструмент, но все приспособления для разных размеров детали выглядят одинаково, различают их только по маркировке.

Для начала устанавливаем палец на инструмент

Действуйте осторожно, чтобы достать нагретый шатун из муфельной печи. После этого его нужно зафиксировать в тисках.

Используя спецприспособление, вставляем палец в поршень и шатун, придерживаясь последовательности, указанной в руководстве по ремонту.

Работать нужно быстро, чтобы шатун не остыл. Дело в том, что после его остывания вы не сможете изменить положение пальца.

Правила установки плавающего поршневого пальца

Чтобы обеспечить требуемый зазор детали, учитывают тип элементов. Поршни в зависимости от диаметра отверстия под поршневой палец, а также пальцы по размеру наружного диаметра подразделяются на классы.

Группа поршня и пальца отмечена цветной меткой изнутри днища либо на бобышке поршня. На пальце такая метка стандартно располагается на торце детали.

Когда палец установлен в отверстие поршня с натягом, необходимо проверить зазор в соединении поршневого пальца и шатуна. Температура окружающей среды должна быть около 20 градусов Цельсия, при этом смазанный моторным маслом палец легко входит во втулку верхней головки шатуна, если на него слегка надавить.

Удостоверяемся, что цветовые метки на деталях распложены правильно, приступаем к нагреву поршня в ванне, наполненной горячей водой, температура должна быть около 65-80 градусов.

При таких условиях палец, на который нанесено моторное масло, будет легко входить в отверстие поршня. Как только он остынет, палец будет неподвижным, чтобы вращать его, нужно приложить усилие в бобышке поршня. Однако во втулке верхней головки шатуна он будет легко вращаться.

Ряд компаний-изготовителей советуют снимать и устанавливать палец, используя специнструмент.

В некоторых случаях установку пальца производят с зазором во втулку верхней головки шатуна и в отверстия бобышек поршня. В такой ситуации не нужно нагревать поршень, палец будет легко вращаться при температуре около 20 градусов и в верхней головке шатуна, и в бобышках поршня.

Необходимо использовать новые стопорные кольца поршневого пальца, а также проводить установку стопорных колец в последовательности, прописанной в руководстве по ремонту.

Важно, чтобы направление зазоров стопорных колец было в сторону нижней части поршня.

Зачем нужен зазор в замке поршневых колец?

Первоначально давайте определимся, о чем идет речь. Внешний вид поршневого кольца показан на фото ниже:

Конструктивно у ДВС внутри цилиндра перемещается поршень. Именно он воспринимает избыточное давление, возникающее при сгорании топлива, и передает его на коленвал. В этом обманчиво простом описании заложены, как минимум, несколько особенностей:

- между стенкой цилиндра и движущимся поршнем надо выдержать зазор, позволяющий полностью использовать величину возникающего избыточного давления в камере сгорания;

- при этом необходимо обеспечить их минимальный контакт для снижения износа деталей;

- масло, используемое для смазки, должно создавать нормальные условия работы отдельных деталей, и в то же время надо исключить его попадание в камеру сгорания;

- необходимо обеспечить отвод тепла от поршня на стенки блока цилиндров.

Вот все эти задачи и решают поршневые кольца. Условия, в которых им приходится работать, очень сложные – значительный нагрев и механические нагрузки. Для компенсации воздействия температуры и предусматривается зазор поршневых колец.