«тормозная система с гидравлическим приводом» план-конспект урока по технологии (11 класс) по теме

Содержание:

- Типы тормозных механизмов, применяемые в автомобилях

- Разновидности

- Дисковые тормоза и их отличия от ободных

- Что происходит внутри гидравлики?

- Советы по выбору

- Назначение, классификация и предъявляемые требования

- Диагностика неисправностей и ремонт

- Принцип работы пневматической тормозной системы

- Особенности вакуумного насоса

- Принцип работы вакуумного усилителя тормозов газ 3307

- Типы тормозных систем у разных моделей легковых автомобилей

- Диагностика и ремонт тормозной системы автомобиля: признаки неисправности

- Текущая регулировка тормозных колесных механизмов ГАЗ-3307.

- Сфера использования

- Классификация тормозных систем автомобиля

Типы тормозных механизмов, применяемые в автомобилях

На подавляющем большинстве авто установлены тормозные механизмы фрикционного типа, работающие по принципу сил трения. Устанавливаются они непосредственно в колесе и конструктивно подразделяются на:

- барабанные;

- дисковые.

Существовала традиция устанавливать барабанные механизмы на задние колеса, а дисковые на передние. Сегодня в зависимости от модели могут ставиться одинаковые типы на все четыре колеса – или барабанные, или дисковые.

Устройство и работа барабанного тормозного механизма

Устройство системы барабанного типа (барабанный механизм) состоит из двух колодок, тормозного цилиндра и стяжной пружины, размещенных на щите внутри тормозного барабана. На колодки наклепаны или приклеены фрикционные накладки.

Тормозные колодки своими нижними концами шарнирно закреплены на опорах, а верхними – под воздействием стяжной пружины – упираются в поршни колесного цилиндра. В незаторможенном положении между колодками и барабаном имеется зазор, обеспечивающий свободное вращение колеса.

Когда через тормозную трубку в цилиндр поступает жидкость, поршни, расходясь, раздвигают колодки. Они приходят в плотное соприкосновение с вращающимся на ступице тормозным барабаном, и сила трения вызывает торможение колеса.

Необходимо отметить, что в приведенной конструкции износ передних и задних колодок происходит неравномерно. Дело в том, что фрикционные накладки передней по ходу движения колодки в момент торможения при движении вперёд прижимаются к барабану всегда с большей силой, чем задние. Как выход, рекомендуется менять колодки местами через определенный срок.

Тормозной механизм дискового типа

Устройство дисковых тормозов состоит из:

- суппорта, закрепленного на подвеске, в теле которого размещены наружный и внутренний тормозные цилиндры (может быть один) и две тормозные колодки;

- диска, который закреплен на ступице колеса.

При торможении поршни рабочих цилиндров с помощью гидравлики прижимают тормозные колодки к вращающемуся диску, останавливая последний.

Разновидности

Тормоза на авто применяться начали сразу с момента появления машин. Первые системы были примитивными и простыми, но со своей задачей справлялись, поскольку и скорость движения автотранспорта была невысокой. По мере усовершенствования авто дорабатывались и тормоза. Также были разработаны различные виды тормозных систем со своими конструктивными отличиями и особенностями.

В целом, все виды тормозных систем, используемых на транспорте можно разделить по категориям:

- Назначение

- Тип привода

- Устройство рабочих механизмов

Поскольку эта система должна осуществлять ряд функций, то в конструкции авто применяется несколько видов тормозов, и у каждого из них свое назначение.

Виды по назначению

На легковых машинах применяется два вида тормозов – рабочий и стояночный. Дополнительно же на автотранспорте могут применяться еще резервный и горный тормоза.

Рабочим осуществляется замедление машины вплоть до полного прекращения движения. Особенность их работы заключается в том, что скорость замедления зависит от силы нажатия на тормозную педаль.

Стояночный тормоз, как понятно из названия, предназначен для обездвиживания авто на стоянке. Благодаря ему колеса блокируются, и машина не сможет самовольно откатиться.

Резервный тормоз, еще называют аварийным. Нужен он для обеспечения остановки авто при поломке рабочей системы. На легковых моделях обычно резервного тормоза как отдельно стоящей системы нет, а его функцию выполняет стояночный тормоз.

Горный тормоз применяется на грузовиках. Суть его заключается в принудительном сбросе оборотов двигателя при движении с горы, что позволяет замедлить авто без использования рабочего тормоза, чтобы исключить перегрев и отказ рабочих механизмов.

Типы привода

Существующие виды тормозных систем различаются и по типу привода. В задачу привода входит передача усилия рабочие механизмы или выполнение определенных действий с их составными частями.

Их можно разделить на:

- Механический

- Гидравлический

- Пневматический

- Комбинированный

В механическом типе водитель воздействует на рабочие узлы посредством систем тяг, тросов и рычагов. Для рабочих тормозов этот тип привода обычно не используется, зато он нередко применяется на стояночном тормозе.

Гидравлический – самый распространенный на легковушках привод. Построен он на физическом свойстве жидкости — несжимаемости. Это позволяет использовать жидкость для передачи усилия на рабочие механизмы.

Устройство простейшей системы тормозов

Пневматический привод применяется на грузовиках. Здесь основным рабочим телом выступает сжатый воздух, нагнетаемый компрессором. Водитель же нажимая на педаль, открывает каналы, по которым воздух подается в специальные камеры связанные с рабочими механизмами.

Комбинированные приводы обычно используются на спецтехнике. Такой привод может включать в себя конструктивные элементы перечисленных типов приводов. К примеру, он может быть гидромеханическим, электромеханическим и т. д.

Разновидности рабочих механизмов

Рабочие механизмы воздействуют на колеса, обеспечивая замедление их вращения. То есть, это основные элементы тормозной системы. Они могут быть ленточными, дисковыми и барабанными. Первый тип практически не используется и его можно встретить только на спецтехнике. Суть работы его сводится к тому, что на оси, которая передает вращение на колесо, сделан барабан, с одетой на нем лентой. При торможении водитель воздействует на ленту, натягивая ее, и за счет трения скорость вращения барабана замедляется.

Дисковые механизмы – одни из самых распространенных на легковых машинах. Здесь основным рабочим элементом выступает диск, жестко посаженный на колесную ступицу. Привод системы связан с суппортом, установленном на тормозном диске. В нем установлены фрикционные колодки. При торможении посредством суппорта осуществляется прижим колодок к диску, и трение между ними замедляет вращение ступицы.

В барабанных тормозах вместо диска используется барабан, посаженный на ступицу. Внутри него на неподвижной части ступицы размещены две колодки в виде полумесяцев. При торможении привод обеспечивает разжатие колодок, в результате они прижимаются к барабану и замедляют его вращение.

Дисковые тормоза и их отличия от ободных

Они фиксируются в левой части втулки колеса близко к спицам. Эффективность торможения определяется плотностью прижима колодок к диску. Но, однозначно, в сравнении с ободными тормозами эффективность выше, поскольку их изготавливают из высококачественного абразивного материала, который несовместим с колодками ободными, приводящими к значительной деформации ободов в период эксплуатации. Стальной же диск, не изнашивается при трении, поэтому использоваться может многие годы.

Благодаря такой конструкции, торможение выполняется более четко, отсутствует перегрев на продолжительных дистанциях, не нужна постоянная настройка, хотя необходимость в ней порой возникает. Требуется, например, регулировка при появлении постороннего звука.

Видео: Установка дискового тормоза вместо v-brake

Что происходит внутри гидравлики?

Понять, в каком состоянии находится рабочая жидкость внутри гидравлической системы поможет программа S·O·S, позволяющая делать пробы жидкости и ее дальнейший анализ.

Регулярное взятие проб позволит вовремя определить степень загрязненности жидкости и уровень износа тех или иных элементов гидравлического оборудования. Рекомендуется осуществлять подобные заборы и анализ каждые 500 часов, проведенных машиной в эксплуатационном режиме. На основе полученной информации опытный специалист способен подобрать оптимальную методику ремонтных работ с реальной экономией времени и денежных средств владельца техники.

Для полного понимания принципов работы данной программы рекомендуется обратиться в компанию Caterpillar, которая готова предоставить всем желающим необходимые материалы на кассетных и цифровых носителях.

Существует стандарт чистоты гидравлических систем — ISO 18/15. Всегда рекомендуется придерживаться его или делать гидравлику еще чище!

Советы по выбору

Прямо говорить, что одно хорошо, а другое плохо нельзя. При окончательном выборе нужно взвесить все за и против и ответить для себя на следующие вопросы:

1. Устраивает ли меня разница в цене?

2. Нужно ли мне иметь возможность оперативно отремонтировать

тормоз в походе?

3. Нужны ли мне усложнять конструкцию, если я катаюсь только

по лесным тропинкам и асфальту?

4. Важен ли общий вес велосипеда?

От себя добавлю, что для современного велосипеда, который

используется на любительском уровне и именно как спортивный снаряд, лучше

выбрать гидравлические тормоза. Для простого же велосипеда подойдет любой

вариант тормозной системы.

Самый плохой расклад – это прийти в магазин, где торгуют полу-китаем и поддаться на уговоры продавца купить «вот этот вот супер-велосипед с двумя амортизаторами дискавыми тармазами гидравлическими и тремя катафотами всего за столько-то рублей». Исходите из здравой логики и не позволяйте использовать гидравлические тормоза, как способ продать себе неясный велосипед.

Назначение, классификация и предъявляемые требования

Назначение тормозного управления

Тормозное управление автомобиля служит для замедления его движения вплоть до полной остановки и для удержания на месте на стоянке.

Классификация тормозных механизмов

Принудительное замедление может осуществляться различными способами: механическим, гидравлическим, электрическим, внеколесным.

Наиболее широко используются фрикционные тормозные механизмы. На легковых автомобилях большого класса часто используются дисковые тормозные механизмы на передних колесах и барабанные колодочные на задних колесах. На грузовых автомобилях независимо от их грузоподъемности устанавливаются барабанные колодочные тормозные механизмы. Лишь в последние годы наметилась тенденция использования дисковых механизмов для грузовых автомобилей. Барабанные ленточные тормозные механизмы в качестве колесных в настоящее время не применяются совсем. В редких случаях их применяют как трансмиссионные для стояночной тормозной системы (МАЗ, Белаз-540)

Гидравлические и электрические тормозные механизмы используют как тормозо-замедлители. На ряде автомобилей тормозом-замедлителем является двигатель, впускной коллектор перекрывается стальной заслонкой.

Классификация тормозных приводов

Механический привод, состоящий из тяг и рычагов, применяют в основном в тормозных системах с ручным управлением ( вспомогательная тормозная система -,,стояночный- тормоз»).

В данном приводе для включения тормозного механизма используется мускульная энергия водителя. Простота конструкции и неизменная во времени жесткость механического привода делают его наиболее применяемым для стояночной тормозной системы.

Гидравлический привод применяется в рабочей тормозной системе легковых автомобилей и грузовых малой и средней грузоподъемности. В данном приводе усилие оси педали к тормозным механизмам передается жидкостью. Для включения тормозов используется мускульная энергия водителя. Для обеспечения водителю работы по включению тормозов нередко применяют гидравлический привод с вакуумным (ГАЗ-66) или пневматическим усилителем (Урал-4320).

В настоящее время начинают получать распространение гидравлический привод с насосом. В этом случае для включения тормозных механизмов и создания, необходимых для быстрого торможения автомобиля тормозных моментов на колесах используется энергия двигателя приводящего в действие гидравлический насос непосредственно, или через какой-либо агрегат силовой передачи автомобиля.

Пневматический привод широко используется в тормозной системе тягачей, грузовых автомобилей средней и большой грузоподъемности и автобусов. В тормозной системе с пневматическим приводом тормозные механизмы включаются за счет использования энергии сжатого воздуха.

На длиннобазных автомобилях и тягачах большегрузных автопоездов часто используются комбинированный привод гидропневматический. В данном приводе для увеличения тормозных усилий используется энергия сжатого воздуха, а передача их к тормозному механизму осуществляется жидкостью. Электрический привод необходим на автопоездах, так как при этом достигается наиболее простой способ передачи энергии на большие расстояния при весьма малом времени на срабатывания тормозной системы.

Требования к тормозным управлениям

1. Максимальный тормозной путь максимальное установившееся замедление в соответствии с требованиями ГОСТ 22895-95 г., для пассажирских автомобилей и грузовых автомобилей в зависимости от типа испытаний.

2. Сохранение устойчивости при торможении (критериями устойчивости служат: линейное отклонение, угловое отклонение, угол складывания автопоезда.)

3. Стабильность тормозных свойств при неоднократном торможении.

4. Минимальное время срабатывания тормозного привода.

5. Силовое следящее действие тормозного привода, то есть пропорциональность между усилием на педаль и приводным моментом.

6. Малая работа управления тормозными системами — усилие на тормозные педали в зависимости от назначения автотранспортного средства должно быть в пределах 500….7ОО Н, ход тормозной педали 80…180мм.

7. Отсутствие органолептических явлений (слуховых).

8. Надежность всех элементов тормозных систем, основные элементы (тормозная педаль, главный тормозной цилиндр, тормозной кран и др.) должны иметь гарантированную прочность, не должны выходить из строя на протяжении гарантированного ресурса, должна быть также предусмотрена сигнализация, оповещающая водителя о неисправности тормозной системы.

Диагностика неисправностей и ремонт

Чтобы понять, что же конкретно случилось с тормозной системой вашего верного двухколесного друга, нужно сперва проделать некоторые эксперименты. Первым делом нужно снять колесо, где данная проблема появилась. Далее нужно хорошо очистить тормозную машинку, легче всего это делать при помощи зубной щетки. Ну а главной целью является снять колодки.

Когда откроется доступ к рабочим поршням, нужно вдавить их при помощи отвертки, а затем плавно нажать на тормозную ручку. Оба поршня должны выдвинуться вперед. Если один из них заклинил, нужно применять ремкомплект для устранения неисправности. Также поршневую систему нужно внимательно осмотреть на предмет протеканий, если они присутствуют, значит, цилиндропоршневая группа изношена. Как правило, в этом случае меняют поршни или специальные уплотнительные кольца на них.

Принцип работы пневматической тормозной системы

Начнем, пожалуй, с того, что в основу работы пневматической тормозной системы заложен принцип использования силы сжатого воздуха, который сосредоточен в специальных баллонах и нагнетается при помощи компрессора. Этим она отличается от всех остальных типов узлов торможения и это ее основная особенность.

Если описывать работу данной тормозной системы совсем просто, то все выглядит следующим образом. Из специальных баллонов в компрессор системы под давлением подается определенное количество воздуха. Далее, после того, как водитель нажмет на педаль тормоза, усилие передастся к тормозному крану, который создаст давление в тормозных камерах.

Сами же камеры задействуются благодаря рычагу тормозного механизма, который в принципе и позволяет осуществить процесс торможения. Как только водитель отпустит педаль тормоза, рычаг ослабиться, перестанет действовать и весть остановочный процесс прекратится.

Особенности вакуумного насоса

Важным элементом конструкции представляется вакуумный усилитель, который способен создавать необходимое давление в системе. За счет этого удается значительно увеличить эффективность торможения, а также снизить необходимое усилие при давлении на педаль

Следует помнить, что некорректная работа этого важного узла — опасная поломка, приводящая к нестабильной работе силового агрегата

Это обусловлено попаданием воздуха во впускную трубу мотора, что способствует обеднению топливной смеси в его цилиндрах. В результате этого автомобиль не может работать длительное время, периодически глохнет. Конструкция системы предполагает удаление смазки, механическое повреждение цилиндров при подобной неисправности, ввиду чего необходимо устранить её как можно раньше.

Принцип работы вакуумного усилителя тормозов газ 3307

ГA3-3307. Гидровакуумный усилитель тормозов (рис. 42) устанавливается в каждом контуре тормозной системы и дает возможность остановить автомобиль с меньшей затратой физической силы водителя.

Принцип действия усилителя заключается в использовании разрежения во впускной трубе двигателя для создания дополнительного давления в системе гидравлического привода рабочей тормозной системы.

При выходе из строя или нарушении герметичности вакуумного трубопровода или гидровакуумного усилителя резко снижается эффективность торможения.

Б следствие нарушения герметичности вакуумной системы во впускную трубу двигателя происходит постоянный подсос воздуха, который настолько обедняет смесь в седьмом и частично в четвертом цилиндрах, что воспламенение ее от искры не происходит. Несгоревшая рабочая смесь смывает смазку с зеркала цилиндра и приводит к сухому трению поршня и поршневых колец о гильзу, а наличие дорожной пыли усугубляет сухое трение и приводит к аварийному, износу деталей в указанных цилиндрах.

Гидровакуумный усилитель состоит из камеры усилителя, гидравлического цилиндра и клапана управления. Корпус камеры соединяется с впускной трубой и атмосферой через клапан управления.

Работу гидровакуумного усилителя можно уяснить по схеме, приведенной на рис. 43. Если двигатель работает и тормозная педаль не нажата, то разрежение, образующееся во впускной трубе,

передается в полости I и II клапана управления и в полости III и IV корпуса камеры усилителя. При этом давление на диафрагму 1 усилителя с обеих сторон одинаково, и она под действием пружины 5 занимает исходное положение.

При нажатии на тормозную педаль жидкость из главного цилиндра через трубопровод под давлением подается к гидравлическому цилиндру усилителя. Затем жидкость проходит через отверстие в поршне 14 и направляется к рабочим тормозным цилиндрам колес автомобиля. Одновременно с этим создается давление на поршень 12 клапана управления усилителя.

В первоначальный момент давление тормозной жидкости одинаково по всей гидравлической магистрали. При дальнейшем возрастании давления поршень клапана управления преодолеет сопротивление пружины и закроет вакуумный клапан 6. В это время полости I и II разъединяются. При дальнейшем движении поршня открывается атмосферный клапан 7. Атмосферный воздух через воздушный фильтр поступает в полость III гидровакуумного усилителя.

Разность давления в полостях III и IV передается через диафрагму и толкатель на поршень 14 цилиндра усилителя, чем и создается дополнительное давление в гидравлической магистрали.

При снятии нагрузки с тормозной педали давление в гидравлической магистрали между главным цилиндром и клапаном управления падает. Это дает возможность пружине клапана управления за счет усилия ее сжатия поставить в исходное положение поршень клапана управления. При этом закрывается атмосферный клапан 7 и открывается вакуумный клапан 6. В полостях I, И, III, IV устанавливается одинаковое разрежение.

Диафрагма 1 под действием пружины 5, отойдя влево, вместе со штоком вернется в исходное положение. Поршень 14 дойдет да упорной шайбы, при этом откроется клапан 15.

Жидкость, вытесненная при торможении в магистраль, возвращается обратно в главный цилиндр, и тормозная система полностью растормаживается.

Рис. 42. Гидровакуумный усилитель: 1—диафрагма; 2—корпус; 3—тарелка диафрагмы; 4—толкатель поршня; 5—пружина; 6—вакуумный клапан; 7—атмосферный клапан; 8—крышка корпуса; 9— пружина атмосферного клапана; 10—корпус клапана управления; 11—пружина клапана; 12—поршень клапана управления; 13—перепускной клапан; 14—поршень; 15—клапан поршня; 16—манжета поршня; 17—толкатель клапана; 13— упорная шайба поршня; 19—цилиндр

Рис. 43. Схема действия гидровакуумного усилителя. Момент торможения: I, II, III и IV—полости (Наименование позиций на схеме см. рис. 42)

Типы тормозных систем у разных моделей легковых автомобилей

Попробуем разобраться какие типы тормозных систем эксплуатируются на легковых автомобилях. Существуют следующие разновидности тормозных систем легковых автомобилей: рабочая (она же основная), запасная, парковочная (стояночная), вспомогательная (ABS), исключающая блокировку колёс машины при торможении, уменьшая тормозной путь и увеличивая управляемость во время снижения скорости.

https://youtube.com/watch?v=eHJCrXmSN0k

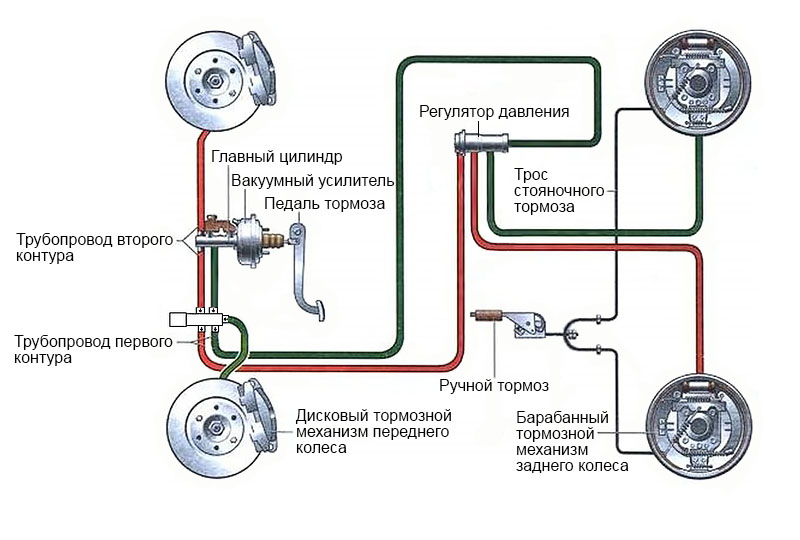

Далее разберем подробнее устройство различных тормозных систем легкового автомобиля. В основе лежат механизмы торможения и их приводы. Сам тормозной механизм нужен для создания определенного усилия, которое приводит к замедлению либо остановке машины. Он расположен на ступице колеса, при повышении давления в замкнутой системе колесные цилиндры прижимают колодки к стенкам барабанов либо поверхности дисков, под действием силы трения скорость движения снижается, это получается за счёт того, что одна часть неподвижна (тормозные колодки), а другая часть совершает вращательные движения (тормозной барабан либо диск).

Применяются различные типы приводов тормозной системы на разных легковых автомобилях:

- Механический: работает за счёт тросов и рычагов, в основном используется для парковочного тормоза.

- Гидравлический: работает за счёт колебания давления тормозной жидкости в герметичном контуре.

- Пневматический: для перемещения колодок используется воздух.

В большинстве транспортных средств почти всегда, кроме ручника, применяется гидравлический привод систем торможения.

Гидропривод состоит из:

- Главного тормозного цилиндра.

- Колесных (рабочих) тормозных цилиндров.

- Вакуумного усилителя.

- Некоторые авто оснащены блокомABS.

- Регулятора давления задних тормозов (для машин без ABS).

- Рабочих контуров.

Назначение главного тормозного цилиндра — преобразовать усилие, приложенное к тормозной педали, в давление жидкости в тормозных контурах.

Вакуумный усилитель позволяет создать большее давление при меньшем усилии при нажатии на педаль тормоза. Это делает вождение более комфортным.

Регулятор давления предотвращает движение юзом, обеспечивает равномерное торможение передней и задней оси путем уравнивания давления в заднем контуре.

Контуры— это трубки, доставляющие тормозную жидкость ко всем колесным тормозным цилиндрам, что обеспечивает прижимание колодок.

Во многих автомобилях совместно с гидравлической системой работают вспомогательные электронные:

- Антиблокировочная система, ABS. Предотвращает блокировку колёс во время снижения скорости, делая машину более контролируемой и управляемой.

- Система курсовой устойчивости, ESC. Это система динамической стабилизации, она не даёт автомобилю отклонится от заданной траектории при резком маневрировании.

- Усилитель экстренного торможения, BAS. Уменьшает время срабатывания тормозов при экстренном торможении, сокращая тормозной путь.

- Система, распределяющая тормозные усилия, EBD. Распределяет усилие на каждое из колес в зависимости от скорости его движения.

Рассмотрим особенности компоновки тормозных систем современных легковых автомобилей:

- Поосевая компоновка самая простая. Один контур в ней отвечает за передние колёса, другой — за задние. Достоинство состоит в исключении движения в сторону при одном рабочем контуре. Недостаток: если повреждается передний контур, эффективность торможения снижается не менее, чем на 65%.

- Диагональная компоновка. В ней один контур отвечает за правое переднее и левое заднее колеса, второй —левое переднее и правое заднее колеса. Преимущество такого контура в равномерном распределении тормозящего усилия. Но при повреждении любого из контуров эффективность торможения падает на 50%.

- Полная компоновка. В ней один контур отвечает за четыре колеса, другой —за передние. При такой компоновке система торможения передних колес всегда остается в работоспособном состоянии, что обеспечивает возможность безопасной остановки.

https://youtube.com/watch?v=LX5F5gIRC4o

Диагностика и ремонт тормозной системы автомобиля: признаки неисправности

Существует несколько симптомов, указывающих на наличие проблем в механизме:

- Водитель ощущает пульсацию, когда нажимает на педаль тормоза;

- Педаль проваливается или чрезмерно легко нажимается;

- При попытке затормозить машина уходит вправо или влево;

- Неравномерный износ колодок;

- Тормозные диски чрезмерно перегреваются;

- Водитель заметил протечку тормозной жидкости;

- Тормозной путь заметно увеличился;

- Колеса тормозят произвольно;

- При торможении появились посторонние звуки, шум.

С высокой точностью установить источник проблемы не представляется возможным без полноценной диагностики

В итоге удается выяснить характер проблемы, а также принять решение о ремонте деталей тормозной системы.Важно! Регулярно выполняемая диагностика системы позволяет удешевить ремонт и вовремя распознать проблему

Специалисты используют несколько типов диагностирования:

- Проверка поведения транспортного средства непосредственно во время езды;

- Диагностика на стенде.

В последнем случае применяют роликовый стенд, функционал которого умеет имитировать езду. Также проводят осмотр и механическую диагностику, что позволяет установить наличие течи тормозной жидкости, люфтов, и прочих проблем.

Для начала стоит удостовериться, что все соединения, ведущие от выпускного коллектора, герметичны;

Далее заведите мотор и нажмите на тормоз, убедитесь в работоспособности вакуумного усилителя;

Обратите внимание на индикаторы, высвечивающиеся на приборной панели;

Проверьте пневмопривод, при этом движок не должен работать;

Зоны утечки легко определить посредством смазывания деталей мыльным раствором.

От полученных результатов во многом зависит технологический процесс ремонта тормозной системы.

Может потребоваться замена:

- Колодок и дисков;

- Шлангов и цилиндров

- Троса и колодок ручного тормоза;

- Трубки тормозной магистрали;

- Вакуумного усилителя, тормозного суппорта;

- Тормозной жидкости и пр.

Текущая регулировка тормозных колесных механизмов ГАЗ-3307.

⇐ ПредыдущаяСтр 12 из 13Следующая ⇒

Производится по мере износа фрикционных накладок тормозных колодок.

1. Вывесить колесо с помощью домкрата.

2. Вращая колесо, постепенно повертывать болт регулировочного эксцентрика колодки в направлении, указанном стрелками, до тех пор, пока колесо не затормозится. Направление вращения колеса при этом должно совпадать с направлением вращения регулировочного эксцентрика регулируемой колодки.

3. Постепенно повертывать болт регулировочного эксцентрика в обратном направлении, вращая колесо в том же направлении до тех пор, пока оно не станет вращаться свободно без задевания барабана за колодки.

4. Отрегулировать зазор между другой колодкой и барабаном, как было описано в пп. 2-3, учитывая направление вращения колеса.

5. Опустить колесо.

6. Отрегулировать тормоза остальных колес, проделав операции пп. 1-5.

7. Проверить правильность регулировки тормозов.

При правильной регулировке тормозов и отсутствии воздуха в системе гидропривода педаль тормоза при нажатии на нее ногой не должна опускаться более чем на половину хода, после чего должна ощущаться «жесткая» педаль. При движении автомобиля тормозные механизмы не должны нагреваться. При торможении автомобиль не должно уводить в сторону.

Рисунок 1. Колесный тормозной механизм ГАЗ-3307: 1 — тормозная колодка; 2 — защитный колпак; 3 — корпус цилиндра; 4 — поршень с втулкой и стержнем; 5 — манжета; 6 — поршень ведомый; 7 — стяжная пружина колодок; 8 — направляющая скоба колодок; 9 — тормозной щит; 10 — пружинная шайба; 11 -гайка; 12 — эксцентриковый палец тормозной колодки; 13 — втулки эксцентриковых пальцев; 14 -пластина эксцентриковых пальцев; 15 — метки; 16 — смотровой люк.

Полная регулировка тормозных колесных механизмов ГАЗ-3307.

Производится при смене фрикционных накладок, колодок или расточке барабанов.

1. Вывесить колесо с помощью домкрата.

2. Ослабить гайки 8 опорных пальцев 9 и установить опорные пальцы в положение метками внутрь.

3. Нажимая на педаль тормоза с силой 12-16 кгс, повернуть опорные пальцы в направлении, так, чтобы нижняя часть накладки касалась тормозного барабана.

4. Затянуть в этом положении гайки опорных пальцев и повернуть регулировочные эксцентрики так, чтобы они касались тормозных колодок.

5. Прекратить нажатие на педаль, повернуть регулировочные эксцентрики в обратном направлении настолько, чтобы колеса вращались свободно.

6. Проверить правильность регулировки тормозов,

Регулировка ручного стояночного тормоза автомобиля ГАЗ-3307.

Регулировка стояночного тормоза производится с целью уменьшения зазора между фрикционными накладками колодок и тормозным барабаном, который увеличивается вследствие износа накладок. Об увеличении зазора судят по ходу рычага стояночного тормоза. Регулировку тормоза проводят на холодном стояночном тормозе.

Рисунок 2. Стояночный тормоз автомобиля ГАЗ-3307:1-кнопка фиксатора тормозного рычага; 2-рычаг управления стояночным тормозом; 3, 16-тяги; 4-защёлка; 5-сектор; 6-ось; 7-корпус разжимного механизма; 8, 11-тормозные колодки; 9, 14, 17-пружины; 10-корпус регулировочного винта; 12-тормозной диск; 13-регулировочная гайка; 15-рычаг; 18-винт регулировочный; 19, 22-пальцы; 20-плавающий клин; 21-разжимной стержень.

1. Поднимают домкратом одно заднее колесо.

2. Рычаг стояночного тормоза переводят в крайнее переднее положение.

3. Регулировочный винт заворачивают до такой степени, чтобы нельзя было провернуть тормозной барабан усилием руки.

4. Отпускают регулировочный винт до свободного вращения тормозного барабана при минимальном зазоре.

5. Проверяют ход рычага стояночного тормоза, необходимый для полного торможения. Если стопорная защёлка перемещается на 4…6 зубьев сектора, то регулировка выполнена удовлетворительно.

6. В противном случае снова заворачивают регулировочный винт до затормаживания тормозного барабана.

7. Отворачивают контргайку регулировочной тяги, расшплинтовывают палец, соединяющий вилку с приводным рычагом и вынимают его, затем вилкой изменяют длину тяги так, чтобы приводной рычаг упирался в разжимной стержень, а зазоры в соединениях были выбраны.

8. Отвёртывают вилку регулировочной тяги на 1…2 оборота до совпадения отверстия в вилке с отверстием в приводном рычаге, устанавливают и зашплинтовывают палец, затягивают контргайку и отпускают регулировочный винт настолько, чтобы тормозной барабан вращался свободно.

9. Снова проверяют ход рычага стояночного тормоза.

ИНСТРУКЦИОННАЯ КАРТА

к практическому занятию №38

⇐ Предыдущая12Следующая ⇒

Рекомендуемые страницы:

Воспользуйтесь поиском по сайту:

Сфера использования

Широкое применение системы этого типа нашли:

- В промышленности. Очень часто гидравлика является элементом конструкции металлорежущих станков, оборудования, предназначенного для транспортировки продукции, ее погрузки/разгрузки и т. д.

- В авиакосмической отрасли. Подобные системы используются в разного рода средствах управления и шасси.

- В сельском хозяйстве. Именно через гидравлику обычно происходит управление навесным оборудованием тракторов и бульдозеров.

- В сфере грузоперевозок. В автомобилях часто устанавливается гидравлическая тормозная система.

- В судовом оборудовании. Гидравлика в данном случае используется в рулевом управлении, входит в конструктивную схему турбин.

Классификация тормозных систем автомобиля

Вариантов исполнения тормозных систем довольно много. Не все из них используются в конструкции автомобилей. По назначению можно выделить следующую классификацию:

- Стояночный тип тормоза применяется во время стоянки или кратковременной остановки. Согласно установленным правилам именно стояночный тормоз необходимо использовать при остановке на спуске, на светофоре и в других подобных случаях. Системы часто можно активировать с помощью специального рычага; современные автомобили имеют электрический выключатель. В легковых автомобилях от рычага проложен трос, который идет сразу на задние колеса. На грузовиках установлена воздушная система с установленными энергоаккумуляторами.

- Рабочее назначение механизма необходимо для регулирования скорости машины во время движения. Этот вариант исполнения является самым популярным, так как используется на протяжении всего движения. В последнее время конструкция такой системы значительно усложнилась за счет включения различных устройств для контроля усилия, пробуксовки колес и т д.

Также можно отметить вспомогательную тормозную систему, которая часто входит в конструкцию грузовиков и автобусов. Его работа заключается в том, чтобы заткнуть выхлопную трубу, которая подает топливо в двигатель. Используйте систему для длительного спуска, так как рабочий может перегреться и потерять эффективность. Мы также рассмотрим, какие тормоза еще доступны по типам агрегатов.

Важным показателем также можно назвать то, какая система приводит в движение актуатор, непосредственно осуществляющий торможение. По этому показателю можно выделить:

- Пневматическая система питается от сжатого воздуха. Как и жидкости, газообразные вещества имеют предел сжимаемости. Вот почему газообразные вещества, часто воздух, используются для передачи силы.

- Также существует комбинированный вариант, когда в системе используется и воздух, и жидкость. Подобную систему часто можно встретить на грузовиках и автобусах.

- Электронный вариант используется очень редко, так как надежность такой системы сравнительно невысока. Как правило, чем проще система, тем она надежнее. Именно поэтому редко проводится установка электрической тормозной системы, когда команда на исполнительный орган передается с помощью электричества.

- Механический привод. Используется в старых автомобилях. Обладает высокой надежностью, но низким КПД. Механический привод основывался на использовании системы тяг, приводивших в движение исполнительный орган при нажатии на педаль.

- Гидравлика нашла широкое применение при создании современных автомобилей. Его работа основана на несжимаемости используемого рабочего тела. Система представлена несколькими исполнительными органами, а давление передается посредством жидкости.

Тип срабатывания в большей степени определяет характеристики тормозной системы.

- Сочетание барабана и прижимного механизма с колодками ранее было наиболее распространенным исполнительным механизмом, часто устанавливаемым на автобусы и автомобили категории «С». Его особенностью можно назвать то, что сила трения возникает внутри барабана.

- Тормозная система на основе диска и удерживающего суппорта используется при создании всех современных автомобилей. Особенностью этой системы является сочетание диска, вращающегося вместе с колесом, и суппорта, сжимающего тормозные колодки.

Наиболее эффективной системой считается комбинация диска и зажима. Использование новых материалов при изготовлении накладок, создающих силу трения, позволяет значительно повысить надежность рассматриваемой системы.