Гастроэзофагеальная рефлюксная болезнь: новый подход к причинам и лечению

Содержание:

- Актуальность металлообработки

- Химическая обработка

- Способ обработки металла давлением

- Кому придется расстаться с зубом

- От чего зависит вид обработки

- Неразъемные соединения

- Новые антациды и антирефлюксанты

- Методы механической обработки металлов

- Фрезерование и шлифование

- Внутренние дефекты

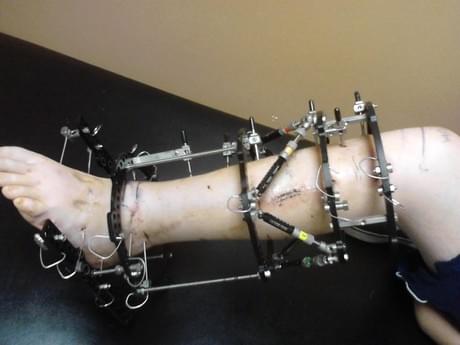

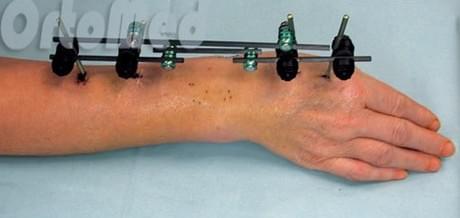

- Удаление спицестержневого аппарата, аппатата Илизарова после операции

- Основные виды и способы механической обработки металла

- Механическая обработка деталей из металла

- Слесарно-ремонтные работы

- Пломбирование корневого канала методом латеральной конденсации гуттаперчи

- Заключение

Актуальность металлообработки

Обработка металла по праву считается одной из наиболее древних отраслей промышленности, история которой насчитывает десятки тысяч лет: начиная от ручной обработки цветных металлов древними людьми и заканчивая сложными высокотехнологичными производственными процессами, использующими современное оборудование.

В настоящее время металлообработка является фундаментальной основой огромного количества технологических процессов, включая в себя широчайший спектр различных методов и используемого оборудования, совокупность которых позволяет осуществлять производство качественных, надежных и долговечных металлических изделий.

Химическая обработка

Чтобы понимать, как влияют химические вещества на заготовку, требуется знать, чем обработать металл. С помощью химикатов очищаются металлические поверхности от ржавчины и грязи. Также применяя гальванический процесс, позволяющий нанести защитное покрытие на заготовку. Химические вещества улучшает показатели устойчивости к коррозийным процессам. Существует несколько методов обработки материала химическими веществами:

- Цементация — металл насыщается углеродом.

- Борирование — при насыщении материала бором, увеличивается его показатель износоустойчивости.

- Хромирование — хромом насыщаются только верхние слои металла. Устойчивость к коррозийным процессам увеличивается, но прочность не изменяется.

- Азотирование — применяется для увеличения устойчивости металла к воздействию влаги и механическим повреждениям.

Также материалы могут покрываться защитным слоем алюминия.

Способ обработки металла давлением

В случае, когда нельзя нарушать целостность экземпляра, но требуется изменить его форму, то применяется более мягкая металлообработка с помощью прессов и штампов. Оборудование работает по принципу оказания большого давления на рабочую область.

Прокат

Все изделия из металлопроката созданы по данной технологии, а именно:

- листы;

- трубы;

- фасонная продукция.

Принцип работы следующий: заготовка проходит через сжимающиеся вальцы, приобретая необходимую форму.Обычно поперечное сечение уменьшается, а разрез приобретает нужные параметры. Есть три подвида прокатки:

- продольная, она же самая распространенная – в ходе операции лист или труба подаются вдоль, сжимаются ее края со всех сторон;

- поперечная – поступательное движение отсутствует, таким образом обрабатываются шары, втулки, цилиндры;

- поперечно-винтовая – усредненный вариант, в основном применяется для деталей с полостями внутри.

Волочение

Задача данной процедуры – уменьшить величину сечения детали. В ходе операции более крупная заготовка протягивается через волоки. Примером может служить изготовление проволоки (откуда и название распространенного материала). Сперва более крупный металлический канат проходит сквозь ряд фильер. Метод также имеет разновидности, волочение бывает:

- сухое – для смазывания применяется порошок;

- влажное – используется мыльная жидкость;

- черновое и чистовое;

- однократное и многократное;

- холодное и горячее.

Прессование

С помощью этой технологии обработки металлов получают изделия из чугуна, алюминия и других хрупких материалов, которые под воздействием высокой температуры или без нагрева приобретают нужную форму. Заготовку зажимают в матрице с отверстиями. Сверху начинает действовать пресс. Под его воздействием вещество просто выдавливается в заранее подготовленные емкости. Так получаются запчасти для автомобилестроения, самолетостроения и прочих сфер производства.

Матрица обычно подготавливается из жаропрочной стали, поскольку часто необходим нагрев. Прессование бывает:

- холодным для алюминия, олова, меди;

- горячим для чугуна, сплавов с содержанием никеля, титана.

Ковка

У каждого типа металла есть своя температура, когда он поддается процедуре. Она относится к одним из самых древних, поскольку еще кузницы средневековья работали по этому принципу – нагрев и механическое воздействие. Сейчас все доведено до автоматизма. Есть три способа:

- машинная с молотами (пневматическими и другими);

- штамповка – мы выделяем этот вид металлообработки в отдельный класс;

- ручная – почти не применяется.

Штамповка

Она может быть объемной и листовой. В первом случае получаются трехмерные изделия, во втором – штампы с плоскими параметрами. Есть две части у станка – матрица и пуансон. Одна из них является статичной, а другая – подвижной. Обе они зеркальные (в случае работы с листом) или имеют разную конфигурацию, в соответствии с нужной деталью. Обычно между двумя элементами есть один или несколько зазоров, куда выдавливается излишек. Затем он счищается, а сама заготовка на этом месте шлифуется. Но есть и полностью закрытые штампы, в которых таких отверстий по бокам не предусмотрено, тогда требуется точно распределять количества металла.

Листовая штамповка бывает двух видов:

- формообразующая – элемент получает необходимые для детали изгибы;

- обрезная – происходит фигурная резка.

Простым примером технологической процедуры можно привести чеканку монет.

Кому придется расстаться с зубом

После удаления зуба в кабинете врача осложнения возникают крайне редко. Гораздо чаще печальные последствия наступают при его самопроизвольном выпадении вследствие разрушения или травмы. В таких случаях есть два выхода: реставрация дентина и эмали или удаление зубного корня.

Удалить корень зуба придется при следующих симптомах:

- постоянный дискомфорт в десне;

- резкая боль при жевании;

- опухшие мягкие ткани;

- кровотечение;

- появление гноя.

Верный признак воспалительного процесса в десне – повышение температуры тела при отсутствии симптомов другой болезни.

Какими бывают корни зубов, смотрите на фото:

Временные противопоказания

Оперативное удаление корня разрушенного зуба противопоказано в период:

- рецидива сложного психического расстройства;

- острой фазы ОРВИ;

- обострения неврологического заболевания;

- реабилитации после инфаркта.

От чего зависит вид обработки

Изготовление металлической детали из заготовки – трудоёмкий и достаточно сложный процесс. Он включает в себя множество различных операций. Одной из них является механическая обработка металла. Прежде чем к ней приступить, составляют технологическую карту и делают чертеж готовой детали с указанием всех необходимых размеров и классов точности. В некоторых случаях для промежуточных операций также подготавливают отдельный чертеж.

Кроме того, существует черновая, получистовая и чистовая механическая обработка металла. Для каждой из них выполняется расчет режимов резания и припусков. Вид обработки металла в целом зависит от обрабатываемой поверхности, класса точности, параметров шероховатости и размеров детали. Например, для получения отверстия по квалитету Н11 используют черновое сверление сверлом, а для получистого развертывания на 3 класс точности можно использовать развертку или же зенкер. Далее мы изучим способы механической обработки металлов более детально.

Неразъемные соединения

Для получения неразъемных соединений из металлических деталей нередко применяются такие способы обработки металла, как клепка и паяние (пайка). Клепка — способ получения неразъемного соединения из двух или нескольких деталей с помощью заклепок. Клепку можно производить пневматическим молотком, ручным слесарным молотком или на специальных клепальных машинах.

Пайка деталей

Пайка это процесс соединения металлических частей с помощью расплавленного сплава, который называется припоем и имеющий температуру плавления гораздо ниже, чем металл соединяемых деталей. Обработка металла в домашних условиях зачастую включает в себя пайку – её широко применяют при ремонтных работах, а также для заделки трещин, устранения утечек жидкостей из сосудов и т. п.

Если вы хотите освоить художественную ковку своими руками, то вам понадобится время и терпение. Существуют разные типы обработки металла давлением. Подробно о каждом из них вы можете прочитать в этой статье.

При сваривании высокопрочных сталей нужно обладать определенными знаниями и навыками – только так можно достичь успеха в этом деле. Интересную информацию по этому вопросу вы найдете в нашей статье по https://elsvarkin.ru/texnologiya/vysokoprochnye-stali-i-osobennosti-ix-svarki/ ссылке.

Новые антациды и антирефлюксанты

Соли альгиновой кислоты используются в клинической практике для облегчения симптомов изжоги и эзофагита более 30 лет. Соли альгиновой кислоты обладают своеобразным механизмом действия: при взаимодействии с желудочной кислотой альгинаты выпадают в осадок и образуют гель, который покрывает слизистую пищевода защитным слоем и способствует ее восстановлению.

Исследования in vitro и in vivo показали, что альгинаты сочетают в себе углекислый газ и некоторые антацидные компоненты. Недавние кинетические исследования показали, что альгинаты обходят кислое содержимое и достигают пищевода раньше, чем содержимое пищевода, защищая слизистую оболочку органа от механического и химического раздражения соляной кислотой. Согласно клиническим исследованиям, альгинаты также действуют как физический барьер, тем самым более активно подавляя рефлюкс.

Альгинатные препараты содержат антациды, нейтрализующие кислоты, уменьшающие изжогу, но исследования не показали, что эффективность этих комбинированных препаратов зависит от их нейтрализующих свойств.

Клиническая эффективность альгинатных препаратов зависит от многих факторов: количества и проникновения выделяемого углекислого газа, особенностей молекулы, дополнительных ингредиентов (алюминий, кальций), обладающих положительным потенцирующим действием.

Альгинатные препараты остаются в желудке в течение нескольких часов, поэтому они действуют значительно дольше и более эффективны в подавлении симптомов ГЭРБ, чем традиционные антациды, они начинают действовать быстро и действуют долго. Альгинатные препараты полностью безопасны и поэтому используются для уменьшения симптомов рефлюкса у младенцев, детей и беременных женщин.

Например, один из таких препаратов альгината магния Refluxaid применяется в европейских странах для уменьшения симптомов рефлюкса и ацидоза при ГЭРБ, язвенной болезни, эзофагите, функциональной диспепсии, других функциональных и воспалительных заболеваниях желудочно-кишечного тракта, проявляющихся изжогой, рефлюксом, дискомфортом в эпигастрии.

Препарат Refluxaid

Препарат Refluxaid

Альгинат магния в Rexluxaid — это натуральное вещество, извлеченное из морских водорослей. Препарат обладает высокой вязкостью, что увеличивает антирефлюксную эффективность и продолжительность действия. Обладает эмульсионными и набухающими свойствами.

Исследования показали, что высоковязкое соединение Refluxaid при попадании в желудок создает физический барьер, который связывает и нейтрализует желудочный сок, тем самым защищая пищевод от симптомов рефлюкса: изжоги, жжения за грудиной, боли в груди, дискомфорта в эпигастрии и т. д. Прием подобных лекарств ослабляет изжогу, срыгивание кислоты, уменьшается дисфагия и одинофагия (затруднение при глотании и болезненность), также подавляются экстразофагинитные симптомы ГЭРБ — кашель, охриплость голоса.

Refluxaid — это лекарство, отпускаемое по рецепту. Оно используется для эпизодического уменьшения симптомов ацидоза, рефлюкса и эзофагита, по запросу или в сочетании с антирефлюксными лекарствами (антисекреторными ИПП, блокаторами H2, прокинетиками).

Было обнаружено, что когда человек спит, альгинат магния может оставаться в желудке до 8 часов без разрушения — достаточно времени для пациента, чтобы хорошо выспаться. Прием рефлюкса перед сном может улучшить качество сна у пациента с ГЭРБ, поскольку симптомы, вызванные ночным рефлюксом, будут подавлены.

Методы механической обработки металлов

Механическая обработка предполагает всего две методики воздействия на заготовку, а именно:

- Контролируемое давление на плоскость. На этой методике базируются такие операции, как гибка, штамповка, высадка и так далее. Обрабатывающее усилие, в данном случае, генерирует верхняя плита пресса или гильотины.

- Резание (отделение «лишнего» объема специальным инструментом) вращающейся или неподвижной заготовки. Эта методика легла в основу таких операций, как токарная и фрезерная обработка, строгание, сверление и так далее. Обрабатывающее усилие, в данном случае, генерирует режущий инструмент, вдавливаемый в тело заготовки.

Причем первая методика – обработка давлением – используется в процессах формообразования полуфабрикатов или в производстве заготовок из сортового металлопроката.

Вторя методика – обработка резанием – позволяет получить из заготовки или полуфабриката готовую продукцию, обработанную в соответствии с определенными квалитетами качества (с контролируемыми величинами допусков, напусков и припусков).

Виды механической обработки металлов давлением

С помощью контролируемого давления можно реализовать следующие технологические операции:

- Изменение формы листовой или балочной заготовки, вплоть до формирования нового рельефа или нового поперечного сечения.

- Отделение от сортового металлопроката, в процессе которого из листовой или балочной заготовки будет «вырезан» полуфабрикат с нужными габаритами.

Технологические операции первого типа реализуются на прессах, механизированных кузнечных молотах, гибочных станках, прокатных станах (ротационных прессах). С помощью этих агрегатов можно согнуть, разогнуть, вытянуть или уплотнить любую металлическую деталь. При этом качество обработанной поверхности оставляет желать лучшего, а в поверхностных слоях металла накапливаются усталостные напряжения.

Технологические операции второго типа практикуют в процессе формирования полуфабрикатов самой разной формы, которые получают методом штамповки, резки на гильотинах, вырубки. Все вышеупомянутые операции можно проделать на типовых или специализированных прессах.

Механическая обработка резанием

Обработка металла резанием дает возможность реализовать следующие технологические операции:

Токарную обработку, предполагающую изменение формы и размеров заготовок, образованных телами вращения (цилиндрами, конусами, сферами). Этот тип обработки реализуется на особых токарных и токарно-винторезных станках (последние используются для образования резьбовых поверхностей), в шпинделе которых закрепляют заготовку. Обрабатывающие инструменты – резцы – крепят в суппорте. Причем шпиндель совершает вращательное движение (вместе с заготовкой) а суппорт – возвратно-поступательное перемещение (вместе с режущим инструментом).

Сверление, предполагающее формирование глухих или сквозных отверстий с помощью вращающегося пруткового инструмента – сверла. Заготовка крепится к столу и остается неподвижной. Шпиндель режущего инструмента не только вращает сверло, но и перемещает его вниз и вверх.

Фрезерование – обработка фасонных или плоских поверхностей, формирование пазов, канавок. Фрезерный станок укомплектован инструментальным шпинделем и подвижным столом, к которому крепят заготовку. Шпиндель вращает фрезу (режущий инструмент), а стол обеспечивает продольную и поперечную подачу заготовки. В итоге, на таких агрегатах обрабатываются детали любой формы, а не только тела вращения.

Абразивная обработка, предполагающая использование особого режущего инструмента – абразивного круга, с помощью которого можно реализовать и шлифование поверхности, и глубокое резание, и доводку до нужного класса точности. Схема станка для абразивной обработки похожа на конструкцию агрегата для фрезерования. То есть, инструментальный шпиндель обеспечивает вращение абразивного круга, а за подачу отвечает привод рабочего стола, на котором крепят деталь.

Необходимо заметить, что любая металлообработка механическим способом предполагает генерацию обрабатывающего усилия в точке соприкосновения инструмента и заготовки, за счет перехода крутящего момента в силу резания. Причем крутящий момент может генерировать и инструмент (сверло, фреза) и заготовка (в токарном станке).

Фрезерование и шлифование

Фрезерование – один из наиболее интересных способов обработки металлов. Данная операция выполняется при помощи самых разнообразных фрез на фрезерных станках. Различают концевую, фасонную, торцевую и периферийную обработку. Фрезерование может быть как черновым и получистовым, так и чистовым. Наименьший квалитет точности, получаемый при чистовой обработке,– 6. При помощи фрез вытачивают различные шпонки, канавки, колодцы, подсечки, фрезеруют профили.

Шлифование – механическая операция, используемая для повышения качества шероховатости, а также для снятия лишнего слоя металла вплоть до микрона. Как правило, данная обработка является завершающим этапом при изготовлении деталей, а значит, является чистовой. Для срезания используются абразивные круги, на поверхности которых расположено огромное количество зерен, имеющих разную форму режущей кромки. При такой обработке деталь очень сильно нагревается. Для того чтобы металл не деформировался и не надкололся, используют смазочно-охлаждающие жидкости (СОРЖ). Механическая обработка цветных металлов осуществляется при помощи алмазных инструментов. Это позволяет обеспечить наилучшее качество изготавливаемой детали.

Внутренние дефекты

Горячие либо холодные трещины

Появлению горячих трещин способствует использование неверного типа присадочного прутка. Металлы детали и электрода должны быть совместимы.

Второй причиной может стать неправильно проведенная попытка заварить кратер. Если при исправлении этого недочета резко оборвать воздействие, шов может треснуть.

Холодные трещины появляются уже после остывания шва. Если он сделан некачественно, то при затвердевании его полотно может лопнуть. Либо если соединение подвергается механической нагрузке, превышающей уровень его сопротивления.

Этот тип изъянов может проявляться также на поверхности полотна, что частично относит его к внешним дефектам.

Поры

Пористость соединения встречается достаточно часто. Поры внутри тела шва могут образовываться при низкой защите рабочей зоны от кислородного воздействия, игнорировании или неправильном проведении этапа подготовки металла.

Если на кромках стыка осталась ржавчина, какие-либо включения, нарушающие равномерность шва. Подобно трещинам, поры могут быть внутренней или внешней проблемой.

Для избежания появления пористости шва, нужно убедиться, что подача защитного газа настроена правильно и оградить рабочую зону от внешних воздействий, способных нарушить защитный кокон (сквозняки, порывы ветра).

А также правильно провести подготовительный этап.

Удаление спицестержневого аппарата, аппатата Илизарова после операции

Удаление аппарата Илизарова не представляет сложности, так как спицы и стержни расположены над кожей. После выполнения общей или регионарной анестезии выполняется «скусывание» спиц и удаление их из кости. При наличии стержней, они выкручиваются. Раны обрабатывают растворами антисептиков, накладывают асептичесие повязки.

В нашей клинике производится удаление всех видов металлоконструкций.

Стоимость удаления металлоконструкции зависит от сложности операции и локализации имплантата, так же от вида анестезии, которая необходима для удаления.

| Вид операции | Стоимость (руб.) |

| Удаление пластины | от 28 000 |

| Удаление металлоконструкции из надколенника | от 28 000 |

| Удаление штифта из трубчатых костей (стержня) | от 28 000 |

| Удаление динамического, позиционного винта | от 9 000 |

| Удаление спиц (конец над кожей) | от 2 000 |

| Удаление спиц (конец под кожей) | от 4 000 |

| Демонтаж аппарата Илизарова | от 14 000 |

| Вид анестезии | |

| Местная анестезия | 700 |

| Проводниковая анестезия | от 3 000 |

| Спинальная анестезия | от 9 000 |

| Внутривенный наркоз | от 4 500 |

Основные виды и способы механической обработки металла

Ниже перечислим процедуры, способствующие изменению физических или химических качеств, деформации предмета. Прежде чем выбрать подходящий метод, необходимо сравнить все характеристики металлического образца и результат, который нужно получить. Основная цель – преодоление предела упругого деформирования, то есть следует добиться того, чтобы элемент поменял форму и не вернулся в прежнюю обратно.

Фрезерные работы

Вращающиеся фрезы на станке предназначены для фигурной резки круглых заготовок. Они зажимаются между двумя шпинделями, в редких случаях – прикручиваются к одной стороне. Есть устройства с ручным приводом, тогда оператор вручную направляет инструментом с лезвием, а есть те, которые подключены к пульту ЧПУ, то есть имеют компьютеризированное управление. Они работают в автоматическом режиме, рабочий только задает программу наблюдает за процессом.

Зубонарезные работы

Это процедура нарезания и обработки зубьев, например, при изготовлении шестерен. Стружка снимается тонким слоем с помощью специального станка. Сперва происходит черновая механическая металлообработка, затем чистовая. Иногда для упрочнения требуется термообработка с последующей шлифовкой, подгонкой. Инструмент – дисковая фреза, имеющая профиль, соответствующий расстоянию между зубцов.

Токарные работы

С помощью резцов, сверл и разверток с поверхностного металлического слоя снимаются лишние стружки. Образуется нужный узор, впадины, отверстия. Есть два движения – вращение заготовки и воздействие подачи. На токарном станке можно сверлить проемы и развертывать, зенкеровать их, нарезать резьбу, отрезать часть, вытачивать канавки. Результатом будут полученные изделия:

- гайки;

- втулки;

- валы;

- шкивы;

- муфты;

- кольца;

- зубчатые колеса.

Механическая обработка деталей из металла

При взаимодействии инструмента с заготовкой можно снять верхний слой – это самый распространенный результат в данной группе способов металлообработки.

Сверление и точение

Просверлить можно сквозное и глухое отверстие. Оно может быть самобытным или предназначенным для последующего нанесения резьбы. Сверлят следующим образом:

- Сперва закрепляют деталь на столе, обычно с помощью тисков или посредством специального зажима на станке.

- Устанавливают оснастку. Это может быть сверло разного диаметра и заточки.

- Производится запуск двигателя с последующим закономерным движением инструмента одновременно в двух направлениях – вокруг своей оси и вперед, врезаясь в толщу металла.

Выбор сверла должен зависеть не только от диаметра необходимого отверстия, но и от плотности материала. Кончик может просто сломаться при неправильном подборе.

Точение – это металлообработка цилиндрических и конусных заготовок на токарном станке. Шаблон надежно фиксируется в шпинделях с электрическим приводом и вращается вокруг своей оси. Токарь с помощью специальных инструментов, которые зажимаются в тисках, направляет режущую кромку на необходимую часть. В результате срезается верхний слой. Подобным образом также наносится внутренняя и внешняя резьба.

Шлифование и фрезерование

Фрезерный станок работает уже не только с цилиндрами и с конусами, но и с другими формами. Принцип работы аналогичный, но заготовка уже не вращается, движется только фреза. Типоразмер резцов самый разный, часто они представлены сверлами, развертками и прочими инструментами.

Шлифовка предназначена для того, чтобы добиться максимальной точности размеров и необходимой шероховатости. Когда нужна максимальная гладкость, применяются абразивные круги с минимальным размером абразива. Также дополнительно можно отполировать поверхность с помощью специальной полировальной машины. Шлифование делят по степени обработки на грубое или черновое, чистовое и тонкое.

Слесарно-ремонтные работы

Существуют слесарно-ремонтные работы, заключающиеся в замене или исправлении поврежденных и изношенных деталей, изготовлении недостающих деталей, сборке узлов, механизмов и даже целой машины, выполнении подгоночных работ и работ по регулировке собранных механизмов и проведении испытаний готовой машины. У каждого слесаря имеется свое рабочее место — небольшой участок производственной площади цеха, где есть все необходимое оборудование: ручные инструменты для обработки металла, контрольно-измерительные приборы, вспомогательные приспособления.

Основным оборудованием рабочего места для слесарной обработки является слесарный верстак с тисками, закрепленными на нем, и набором необходимых рабочих и контрольно-измерительных инструментов и приспособлений. Чтобы на рабочем месте можно было перемещать деталь или узлы массой более 16 кг, оно должно обслуживаться кранами или подъемниками. Для выполнения сборочных или разборочных работ рабочие места оснащают стендами, конвейерами, рольгангами, специальными тележками или другими транспортирующими устройствами.

Пломбирование корневого канала методом латеральной конденсации гуттаперчи

- Выбор основного штифта

Подбор подходящего штифта зависит от диаметра канала после выполнения механической обработки и расширения.

- Заполнение канала

Перед установкой штифта канал заполняют специальной пастой — силером. Она обеспечивает необходимое уплотнение.

- Уплотнение основного штифта

Чтобы уплотнить пломбировку и высвободить пространство для новых штифтов, в полость канала вводят специальный инструмент — спредер. Возвратно-поступательные движения спредера оттесняют штифт к стенке канала.

- Введение дополнительных штифтов

В зависимости от диаметра канала на этом этапе вводят и уплотняют от 8 до 12 дополнительных штифтов малого диаметра.

- Рентгренография

Плотность заполнения каналов проверяют с помощью рентгена. Если канал запломбирован не до самой верхушки или, напротив, пломбировочный материал выходит за пределы корня — штифты удаляют и процесс повторяют заново.

- Удаление лишнего силера и гуттаперчи

После того, как необходимый результат будет достигнут, удаляют лишние части пломбировочных материалов, выступающих из устьев корневых каналов. Для этого используется специальный раскаленный инструмент.

- Установка временной пломбы

Завершающим этапом приема является установка временной пломбы. Во время следующего визита врач повторно проверяет качество пломбировки и восстанавливает коронковую часть зуба с помощью постоянной пломбы. Одновременная пломбировка каналов и коронки недопустима.

Заключение

Испорченные детали стоит забраковать, отправив в утилизацию. Но при необходимости можно прибегнуть к исправлению.

Исправить допущенные во время работы ошибки можно, однако для этого потребуются время, знания и опыт.

Сварочные изъяны швов бывают разного вида и для их исправления проводятся разные действия. Метод исправления подбирается к конкретному случаю. Но если шов имеет много недостатков, деталь стоит просто утилизировать.

На начале сварочного пути новички часто допускают ошибки. Это нормально, потому что сварка – это дело опыта. При старании со временем швы будут улучшаться.