Механические передачи

Содержание:

- Механические передачи

- Реечная и ременная зубчатая передача

- ДОМОСТРОЙСантехника и строительство

- 2.4. Волновые механические передачи

- Виды трансмиссий автомобиля

- Устройство автомобилей

- Разновидности

- Шевронные зубчатые передачи и все о них

- Расчет параметров

- Как переключать передачи на механике

- Особенности материалов для производства

- Особенности зубчатого механизма

- Соединения деталей и их типы

- 2.8. Передача винт-гайка

- Фрикционные передачи

- Основные показатели для выбора механических передач

Механические передачи

Механические передачи служит для того, чтобы передать вращение от ведущего вала к ведомому, от места генерации механической энергии (обычно — двигатель того или иного типа) к месту ее потребления или преобразования.

По методу передачи механической энергии среди передач различают следующие виды:

- зубчатые;

- винтовые;

- гибкие.

- фрикционные.

Виды механических передач

Зубчатые передающие механизмы, в свою очередь, подразделяются на такие виды, как:

- цилиндрические;

- конические;

- профиль Новикова.

По соотношению скорости вращения ведущего и ведомого валов различают редукторы (снижающие обороты) и мультипликаторы (увеличивающие обороты). Современная механическая коробка передач для автомобиля объединяет в себе оба вида, являясь одновременно и редуктором, и мультипликатором.

Реечная и ременная зубчатая передача

Реечная передача преобразует вращательное движение в поступательное. Одно из зубчатых колес пары как бы развернуто в линию и представляет собой зубчатую рейку. Такой способ используется в рулевом управлений автомобиля, в других исполнительных механизмах.

Она состоит из двух закрепленных на входном и выходном валу колес-шкивов, охваченных кольцевым приводным ремнем. Вращение передается за счет сил трения, возникающих на шкивах.

Ременная зубчатая передача

Реечная зубчатая передача

Плоские и круглые ремни используются при небольших нагрузках. Широкое распространение получил ремень в форме клина, шкив при этом выполняется со щечками, и зацепление осуществляется одной нижней и двумя боковыми поверхностями ремня.

Ремни также снабжаются зубчатыми фрагментами. Поликлиновые передачи широко применяются в современных автомобильных и мотоциклетных вариаторах. Они позволяют передавать значительный крутящий момент и плавно регулировать скорость вращения ведомого вала.

ДОМОСТРОЙСантехника и строительство

Большинство современных рабочих машин требует регулирования скорости рабочих органов в зависимости от условий осуществления технологического процесса. Для этого машины снабжают ступенчатыми коробками передач с большим числом зубчатых пар, например, в коробке передач автомобилей их 4 — 6 пар, станков 5 — 16 лишь в механизме главного движения. Применение в машинах вариаторов (бесступенчатых передач)значительно упрощает конструкцию, позволяет установить оптимальный скоростной режим и регулировать скорость на ходу. Все это существенно повышает производительность машины, качество продукции и, кроме того, вызывает уменьшение шума и вибрации.

Простейший вариатор, называемыйлобовым (рис.10), состоит из ролика 1 и диска 2. Изменение скорости ведомого вала происходит за счет осевого перемещения ролика. Лобовой вариатор допускает реверсивные вращения ведомого вала при одностороннем вращении ведущего. Ведущим звеном в лобовой передаче может быть либо ролик, либо работающий торцом диск. Ролик можно смещать вдоль оси. Это позволяет плавно регулировать величину и направление угловой скорости выходного звена. Рис.10. Лобовой вариатор

Передаточное число лобового вариатора

Основной кинематической характеристикой вариатора является диапазон регулированияугловой скорости (передаточного числа) ведомого вала при постоянной угловой скорости ведущего вала:

На рис. 11 показана схема вариатора с коническими катками 1и 3 и промежуточным цилиндрическим катком 2, зажатым между коническими катками с помощью пружины 4.

При вращении маховика 5 винт 6, перемещающийся в подшипниках 7, передвигает промежуточный каток 2, свободно вращающийся на оси винта. При постоянной угловой скорости ведущего катка 1 значение угловой скорости ведомого катка 3 изменяется. Если промежуточный каток 2 перемещается влево, то угловая скорость ведомого катка 1 увеличивается.

Рис.11. Вариатор с коническими катками

Контрольные вопросы

1.Мощность механической передачи определяется по формуле …

1).

; 2) ; 3). ; 4).

2.КПД механической передачи определяется по формуле …

1).

, 2). , 3). , 4).

3.Механическая передача является повышающей и называется мультипликатором при …

4.Механическая передача является понижающей и называется редуктором при …

5.Коэффициент полезного действия (КПД) механического привода определяется по формуле …

2.4. Волновые механические передачи

Волновая передача основана на принципе

преобразования параметров движения за счет волнового деформирования гибкого

звена механизма. Впервые такая передача была запатентована в США инженером

Массером.

Волновые зубчатые передачи (рис. 2.14) являются разновидностью планетарных

передач, у которых одно из колес гибкое.

Волновая передача включает в себя жесткое

зубчатое колесо bс внутренними зубьями и вращающееся

гибкое колесо g

c наружными зубьями. Гибкое колесо входит

в зацепление с жестким в двух зонах с помощью генератора волн (например, водила

hс двумя роликами), который соединяют с

корпусом передачи b.

Рис.

2.14. Волновая зубчатая передача

Гибкое зубчатое колесо представляет собой гибкий цилиндр, один конец которого

соединен с валом и сохраняет цилиндрическую форму, а другой конец имеет зубья.

Генератор волн служит для образования и движения волны деформации на гибком

зубчатом колесе.

Генераторы волн бывают механические, пневматические, гидравлические,

электромагнитные. Механические генераторы могут быть двухроликовыми,

четырехроликовыми, дисковыми, кольцевыми и кулачковыми. Генератор волн может

располагаться внутри гибкого колеса или вне его. Число волн – любое.

К

основным достоинствам волновых передач по сравнению с зубчатыми передачами

следует отнести:

-их меньшие массу и габариты;

-кинематическую точность;

-высокую демпфирующую способность;

-обеспечение больших передаточных

отношений в одной ступени (50…300);

-возможность передачи движения в

герметизированное пространство без применения уплотнений.

Недостатки:

-сложность конструкции;

-ограничение скорости вращения

ведущего вала генератора волн при больших диаметрах колес;

-повышенные потери мощности на

трение и на деформацию гибкого колеса (КПД составляет 0,7-0,85 при

U

= 80-250).

Волновые передачи применяют в приводах для передачи движения в герметизированное

пространство в химической, атомной и космической технике; в силовых и

кинематических приводах общего назначения с большим передаточным отношением; в

исполнительных малоинерционных быстродействующих механизмах систем

автоматического регулирования и управления; в механизмах отсчетных устройств

повышенной кинематической точности.

Виды трансмиссий автомобиля

Тип трансмиссионной системы зависит от источника энергии и способа передачи крутящего момента от ДВС к колесам транспорта. Автопроизводители выпускают транспорт с несколькими видами трансмиссий:

- механической;

- гидромеханической;

- электрической;

- гибридной.

Механическая

Наиболее распространенный вид передачи энергии, присутствует во всех автомобилях с механической коробкой переключения передач и блоком сцепления. Вращение коленвала передается через диски сцепления к коробке передач и другим трансмиссионным узлам.

Гидромеханическая

Набирает популярность благодаря широкому использованию АКПП в новых моделях авто. Механическое вращение трансформируется в движение жидкости (масла) в гидротрансформаторе — более совершенной замене сцепления. Передача крутящего момента через трансформатор — более плавная.

Рекомендуем: Карданная передача и все,что нужно о ней знать.

Электрическая

Используется в электрокарах и машинах с гибридными силовыми установками. В первом случае электроэнергия из аккумулятора приводит в действие электромотор, вращающий колеса. Автогибриды оснащены двумя типами силовых установок: двигателями внутреннего сгорания, электродвигателями, а также аккумуляторами. Часть моделей авто использует ДВС только после разгона до определенной скорости, до этого момента колеса крутит электроток. Некоторые решения позволяют постоянно передвигаться при помощи электродвигателей, используя бензиновый мотор невысокой мощности только для подзарядки аккумуляторов.

Устройство автомобилей

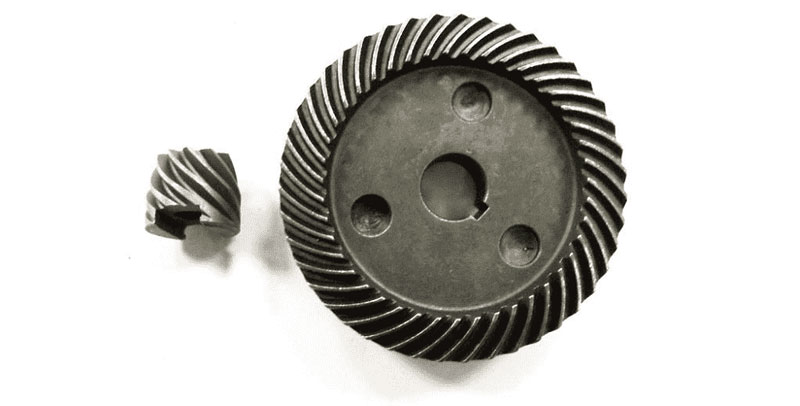

Как и следует из названия, одинарные (или одноступенчатые) главные передачи состоят из одной пары зубчатых колес (шестерен), которые могут быть цилиндрическими, коническими с прямыми или спиральными зубьями, а также гипоидными. Применение того или иного типа конических зубчатых колес диктуется особенностями компоновки автомобиля, возможностью упрощения конструкции агрегатов, снижения стоимости их изготовления и эксплуатации.

Цилиндрические главные передачи

Цилиндрические главные передачи широко используются в переднеприводных легковых автомобилях с поперечным расположением двигателя, например семейства ВАЗ-2108, -09, -10 и других.При этом обычно главная передача объединяется в одном корпусе (картере) с коробкой перемены передач, что позволяет существенно упростить и удешевить конструкцию трансмиссии.Пример конструктивного выполнения главной передачи автомобиля ВАЗ-2109 приведен на рис.3, где показана четырехступенчатая коробка передач, выполненная заодно с главной передачей.

Зубья цилиндрических зубчатых передач могут выполняться прямыми, косыми или шевронными.Передаточные числа в таких главных передачах могут варьировать в пределах от 3,5 до 4,5 с целью снижения шума и габаритных размеров.

Конические главные передачи

Такой тип главных передач применяется, когда необходимо изменить не только величину, но и направление передаваемого ведущим колесам крутящего момента.Конические главные передачи с прямыми или (чаще) спиральными зубьями наиболее просты по конструкции и технологичны в производстве, поэтому широко применяются на легковых автомобилях с приводом на задние колеса и грузовых автомобилях малой и средней грузоподъемности.

Поскольку оси ведущего и ведомого зубчатых колес в таких передачах лежат в одной плоскости и пересекаются, такие передачи называют соосными коническими передачами.К преимуществам соосных конических передач относится высокий КПД, технологичность производства, относительно невысокие требования к качеству смазочного материала и простота технического обслуживания.Тем не менее, у таких передач есть один существенный недостаток – их применение в конструкции автомобиля не позволяет снизить расположение центра масс и общую компоновку кузова автомобиля, что для многих легковых автомобилей и небольших грузовиков является актуальным вопросом.

Гипоидная главная передача

Гипоидная главная передача применяется на отечественных автомобилях ГАЗ-66-11, ЗИЛ-431410, ЗИЛ-133, марки «Волга» и многих других.Ось ведущего вала и ведущей шестерни в гипоидной передаче расположена ниже оси ведомой шестерни на величину «Е» (рис. 1, б), называемую гипоидным смещением.Такая конструкция главной передачи позволяет ниже расположить карданную передачу заднеприводного автомобиля и, тем самым, сделать ниже компоновку всего автомобиля.При этом улучшается такой важный эксплуатационный показатель автомобиля, как устойчивость к опрокидыванию, а также появляется возможность сделать ниже пол автомобиля, особенно в районе «карданного тоннеля», что повышает комфорт пассажиров заднего сиденья заднеприводного легкового автомобиля.

В гипоидных передачах зубья зубчатых колес имеют спиральную форму, благодаря чему достигается увеличение площади контакта зубьев, бесшумность их работы и прочностные показатели передачи.Однако при такой конструкции конической передачи существенно повышаются силы трения между поверхностями зубьев колес, в зоне контакта появляется эффект поперечного и продольного скольжения зубьев, из-за чего в гипоидных передачах приходится применять дополнительное упрочнение поверхностей зубьев зубчатых колес и специальные смазочные материалы для увеличения срока их службы.Скольжение зубьев приводит к снижению КПД передачи и даже возможности ее заедания (при превышении допустимой нагрузки), а применение относительно дорогостоящих смазок – к удорожанию технического обслуживания, что относится к недостаткам гипоидных передач.

Увеличение зоны контакта зубьев позволяет уменьшить размеры ведущего зубчатого колеса, поскольку при работе передачи нагрузка на каждый зуб уменьшается.Кроме того, как указывалось выше, применение гипоидных передач позволяет корректировать компоновку трансмиссии и общую компоновку автомобиля.

Разновидности

Начать стоит с изучения видов зубчатых передач, которые нашли широкое применение в разных отраслях, включая автомобилестроение.

Основной акцент будет сделан именно на автомобилях. В них используются различные типы зубчатых передач.

Зацепление зубцами способствует эффективной передаче вращательного движения, поступающего от автомобильного двигателя. В это же время преобразуется движение, меняется частота вращения, изменяется показатель крутящего момента.

Чтобы выполнять подобные функции, требуется использовать соответствующие механизмы. Согласно действующей классификации зубчатых передач, их можно разделить на несколько категорий.

Цилиндрические. Эти передачи включают в себя пары преимущественно с разным числом зубцов. Оси зубчатых колёс в случае с цилиндрическими передачами параллельные

Важно помнить о таком понятии как передаточное отношение. Это отношение количества зубьев

Что интересно, зубчатое колесо, большее по размеру, так и называют, а вот колесо с меньшими габаритами принято называть шестернёй.

Зубчатые конические передачи. У них есть одна важная особенность. В случае с коническими зубчатыми передачи оси их колёс пересекаются. При этом вращение передаётся непосредственно между валами, которые могут располагаться под разным углом. В зависимости от того, какое колесо окажется ведущим в ситуации с конической зубчатой передачей, сама передача может оказаться повышающей или понижающей.

Червячные. Аналогом конической зубчатой передачи является червячная. Здесь предусмотрены скрещивающиеся оси вращения. Добиться большого передаточного числа можно за счёт соотношения количества зубцов на колесе и количества заходов так называемого червяка. Червяки делятся в зависимости от числа заходов. Они бывают одно-, двух- и четырёхзаходными. Тут есть ещё одна важная особенность. Здесь передача вращения происходит только на червячное колесо от самого червяка. Реализовать обратный процесс нельзя, поскольку возникнет сильное трение. У такой передачи предусмотрена способность самостоятельного торможения, что реализовано за счёт червячного редуктора. Наглядным примером выступает подъёмный механизм для работы с грузом.

Реечные. Конструкция предусматривает использование зубчатых колёс и реек. Тем самым удаётся превратить вращательное движение в поступательное, как и в обратном направлении. Ярким примером выступает автомобильная рулевая рейка.

Винтовые. Применяются передачи такого типа при скрещивании валов. Зубцы имеют точечное зацепление, они быстро изнашиваются из-за нагрузок. Потому винтовые передачи обычно реализуются в разных приборах.

Планетарные. Отличительной особенностью является применение зубчатых колёс, у которых оси подвижные. Обычно предусмотрено наружное колесо с жёсткой фиксацией и с внутренней резьбой. Дополнительно устанавливается центральное колесо, водило и сателлиты. С помощью таких элементов осуществляется перемещение по окружности неподвижного колеса, реализуя тем самым вращение центрального.

У всех разновидностей предусмотрен различный коэффициент перекрытия, являющихся характерной особенностью зубчатой передачи. Так называют величину отношения угла перекрытия колеса к угловому шагу. Что же касается угла перекрытия, то это угол, на который осуществляет проворачивание колесо за время, пока в зацеплении находится одна пара зубцов.

У конических зубчатых передач, как и у многих остальных, зацепление бывает внутренним и наружным. В случае с наружным расположением ничего сложного нет, поскольку зубцы находятся сверху. Если это внутреннее зацепление, тогда зубцы от большого колеса находятся со стороны внутренней поверхности. Тут реализовать вращение можно исключительно в одном направлении.

Шевронные зубчатые передачи и все о них

Как мы уже разобрались, данный вид зацепления относится к зубчатым. Определимся немного с конструктивными особенностями данной передачи. От классической зубчатой мы имеем существенные отличия. Во-первых, венец состоит из зубьев, направленных в разные стороны. Соответственно по одной стороне венца они имеют наклон в одну, с обратной — в другую стороны.

Можно смело говорить о том, что шевронные передачи обладают огромным количеством преимуществ. К примеру, отсутствие осевой нагрузки на подшипник, что позволяет продлить срок службы узла. Помимо этого, данный тип передачи позволяет существенно увеличить угол наклона зубьев, который приблизительно равен 25-40 градусам. В то время как в обычном косозубом колесе пределом является 18 градусов.

Конечно, есть и свои нюансы. Во-первых, высокая сложность и дороговизна изготовления шеврона. Так как используется данный вид зацепления для передачи большой мощности и скорости при отсутствии осевых нагрузок, то точность изготовления должна быть очень высокой, а следовательно и себестоимость такого колеса получается высокой. Во-вторых, необходимость использования плавающего вала в конструкции. По этой простой причине инженеры стараются применять косозубую передачу, где это возможно, и только потом использовать шевронную.

Расчет параметров

Расчет параметров зубчатых колес выполняют комплексно, для всей передачи. Необходимость расчета отдельного колеса возникает только в процессе ремонта оборудования с неизвестными данными. Расчет начинают с определения требуемого числа зубьев и модуля зацепления. Для того чтобы узнать значение модуля, предварительно проводят расчеты на прочность, исходя из срока службы и выбранного материала будущего механизма. Также на этом этапе рассчитывают межосевое расстояние между колесами. На основе полученных данных выносливости зубьев вычисляется минимально допустимая величина модуля зацепления. Конкретное его значение выбирается на основе таблиц, приведенных в справочной литературе. Далее, используя требуемое передаточное отношение, производится вычисление числа зубьев на сопрягаемых колесах.

При известном модуле зацепления и количестве зубьев шестерни и колеса, доступно произвести вычисление геометрических размеров отдельных деталей. Основные диаметры и профиль зуба передачи рассчитываются с использованием несложных арифметических действий. Сложные операции потребуются только для ограниченного числа параметров. Для цилиндрического прямозубого колеса тригонометрические функции содержат только формулы расчета делительного диаметра. При проектировании других типов зубчатых колес, используют тот же математический аппарат, что и для прямозубых, но с добавлением расчетов, учитывающих иную геометрию деталей. Результаты расчетов используют для построения чертежей будущих шестерен, а также при вычислении параметров редукторов.

Заключительным этапом расчета зубчатой передачи становится окончательная проверка механизма на прочность. Если результаты этих вычислений укладываются в принятые нормативы, то полученные значения величин можно использовать для изготовления готового механизма. В противном случае может потребоваться выполнить новый расчет, изменив исходные данные, например, увеличить геометрические размеры, либо поменять тип зубчатой передачи или количество ступеней редуктора.

Как переключать передачи на механике

Любой навык приходит после некоторой тренировки, и научиться переключать передачи на механике достаточно просто. После нескольких уроков вы будете делать это с легкостью, не задумываясь.

Самое главное правило при переключении передач на механической коробке — это всегда выжимать педаль сцепления. Левая нога, нажимающая сцепление и правая рука, двигающая рычаг, действуют всегда вместе. Как только правая рука касается рукоятки переключателя, левая нога с площадки для отдыха перемещается на педаль сцепления.

Еще одно важное правило — за педаль сцепления отвечает левая нога, ни в коем случае не правая. Нажимать педаль сцепления нужно мягко до упора в пол

Только после максимального нажатия на сцепление можно переключать передачу. После того, как нужная передача включена, надо также мягко отпустить педаль сцепления. Ногу вернуть на площадку для отдыха. Она не должна находиться на педали сцепления постоянно.

В первое время, когда вы еще не привыкли к расположению скоростей на рукоятке, можно подсматривать их расположение на рычаге до полной уверенности, что вы запомнили, как включить ту или иную передачу. Нужно потренироваться включать передачи на стоянке, не начиная движение. Желательно отработать этот навык до того уровня, когда вам не придется подглядывать на рычаг, чтобы включить нужную передачу. Поскольку смотреть каждый раз на рычаг и вспоминать расположение нужной передачи во время движения по городским улицам, достаточно опасно и можно спровоцировать аварию.

Как определить, что пора переключать передачу

- Скорость на спидометре — каждая передача имеет свои рекомендованные скоростные диапазоны. Если скорость повышается нужно переходить на повышенную передачу, если скорость падает — на пониженную.

- Количество оборотов на тахометре — при спокойной езде двигатель должен работать в диапазоне 2000-2500 об/мин. При увеличении количества оборотов мотор начинает реветь и нужно переключаться на повышенную передачу. При падении оборотов двигатель начинает работать нестабильно и машина может заглохнуть.

- Звук мотора — считается наиболее надежным способом, но каждый автомобиль имеет свои собственные характеристики, к которым нужно привыкнуть. Поэтому этот способ не подходит для неопытных водителей.

Начинающим водителям проще всего ориентироваться на скорость автомобиля для принятия решения о переходе на следующую передачу.

|

передача |

скорость, км/час |

|

1 |

0-20 |

|

2 |

20-40 |

|

3 |

40-60 |

|

4 |

60-80 |

|

5 |

> 80 |

Переход на повышенную передачу:

- довести количество оборотов до 3000;

- отпустить педаль газа, одновременно плавно нажать на педаль сцепления;

- включить требуемую передачу;

- плавно отпустить педаль сцепления, одновременно плавно нажать на педаль газа.

Переход на пониженную передачу:

- довести количество оборотов до 2000;

- отпустить педаль газа, одновременно плавно нажать на педаль сцепления;

- включить требуемую передачу;

- плавно отпустить педаль сцепления, одновременно плавно нажать на педаль газа если планируется продолжать движение на более низкой скорости или на педаль тормоза, если планируется торможение.

Особенности материалов для производства

Для обеспечения надежности конструкции и повышения износостойкости различные детали приводных цепей производят из таких материалов:

- Пластины. Используются легированные стали либо среднеуглеродистые. Для придания дополнительной прочности сталь подвергают закалке до твердости 30—45 HRC.

- Ролики, валики, вкладыши. Для их изготовления обычно используют цементированную сталь. Для повышения твердости детали подвергают термообработке для достижения показателя твердости 45—65 HRC.

Для цепей, работающих в специфических либо особо сложных условиях, могут применяться материалы с дополнительным повышением тех или иных параметров в зависимости от сферы использования. Часто используют различные антикоррозионные покрытия и другие варианты повышения эксплуатационных свойств изделия.

Особенности зубчатого механизма

Такие механизмы предназначены для того, чтобы передавать вращение от одного зубчатого колеса к другому, используя зацепление зубцов. У них относительно малые потери на трение по сравнению с фрикционами, поскольку плотный прижим колесной пары друг к другу не нужен.

Зубчатый механизм

Пара шестерен преобразует скорость вращения вала обратно пропорционально соотношению числа зубцов. Это соотношение называют передаточным числом. Так, колесо с пятью зубьями будет вращаться в 4 раза быстрее, чем состоящее с ним в зацеплении 20-зубое колесо. Крутящий момент в такой паре уменьшится также в 4 раза. Это свойство используют для создания редукторов, понижающих скорость вращения с возрастанием крутящего момента (или наоборот).

Если необходимо получить большое передаточное число, то одной пары шестерен может быть недостаточно: редуктор получится очень больших размеров. Тогда применяют несколько последовательных пар шестерен, каждую с относительно небольшим передаточным числом. Характерным примером такого вида является автомобильная коробка передач или механические часы.

Зубчатый механизм способен также изменять направление вращения приводного вала. Если оси лежат в одной плоскости — применяют конические шестерни, если в разных- то передачу червячного или планетарного вида.

Планетарный зубчатый механизм

Для реализации движение с определенным периодом на одной из шестерен оставляют один (или несколько) зубец. Тогда вторичный вал будет перемещаться на заданный угол только каждый полный оборот ведущего вала.

Если развернуть одну из шестерен на плоскость – получится зубчатая рейка. Такая пара может преобразовывать вращательное движение в прямолинейное.

Соединения деталей и их типы

Размещение и установку механических передач в машине, а также их взаимную связь обеспечивают детали, которыми производится их соединение при сборке.

Рис. 16. Схема наиболее распространенных типов соединений

Основные типы соединений приведены на схеме (рис. 16). Типы соединений определяются их названиями на схеме. Соединения деталей в машине или механизме в зависимости от их конструкции могут быть подразделены на подвижные и неподвижные, которые в свою очередь могут быть представлены как соединения разъемные и неразъемные.

Разъемными или разбираемыми называют соединения, которые могут быть разобраны без особых затруднений и без повреждений сопряженных или крепежных деталей. Например, соединения по п садкам с зазором и переходным посадкам, резьбовые и др.

Неразъемными или неразборными называют соединения, разборка которых в процессе эксплуатации не предусмотрена и затруднительна, требует больших усилий и сопровождается повреждением сопрягаемых или крепежных деталей, либо ск епляющего вещества.

Неподвижные, неразборные соединения выполняют клепкой, пайкой, посадками с натягом, склеиванием, прессованием, холодной штамповкой и другими способами. Такие соединения отличаются прочностью и стабильностью взаимного расположения соединяемых деталей.

Неподвижные, разбираемые соединения выполняют с помощ ю переходных посадок и шпонкой, винтовых соединений, соединений с помощью штифтов, конических соединений, клиновых и других соединений.

2.8. Передача винт-гайка

Передача винт-гайка служит для преобразования

вращательного движения в поступательное. Широкое применение таких передач

определяется тем, что при простой и компактной конструкции удается осуществить

медленные и точные перемещения.

В авиастроении передача винт-гайка используется в

механизмах управления самолетом: для перемещения взлетно-посадочных закрылков,

для управления триммерами, поворотными стабилизаторами и др.

К преимуществам передачи относятся простота и компактность

конструкции, большой выигрыш в силе, точность перемещений.

Недостатком передачи является большая потеря на трение и

связанный с этим малый КПД.

Рис.

2.22. Передачи винт-гайка

В винтовой передаче вращение винта 1 вызывает

поступательное перемещение гайки 2 (рис. 2.22, а), а вращение гайки 2 приводит к

поступательному перемещению винта 1 (рис. 2.22, б).

Передаточное отношение.

В винтовых механизмах винт или гайка приводится в движение с помощью маховика,

шестерни и др. Передаточное

ное отношение для этих передач можно условно выразить

соотношением окружного перемещения маховика Sм

к перемещению гайки (винта) Sr:

i = Sм/ Sr = π dм

/ p1,

(2.65)

где dм

– диаметр маховика (шестерни и т.п.);

р1 – ход винта.

Зависимость между окружной силой Ftна маховике и осевой силой Faна гайке запишем в виде:

Ft=

Fa i η,

(2.66)

где η – КПД винтовой пары.

Фрикционные передачи

Передачи, в которых кинематическое движение от одного вала к другому сообщается благодаря трению между рабочими поверхностями вращающихся катков или дисков, называют фрикционными.

Составными частями любой фрикционной передачи являются два катка (колеса), из которых одно является ведущим, а второе – ведомым. Своими внешними поверхностями они прижаты друг к другу. Если ведущее колесо (каток) вращается, то за счет силы трения оно приводит в движение колесо (каток) ведомое.

Как любая другая механическая передача, фрикционная характеризуется таким показателем, как передаточное число. Оно представляет собой соотношение тех угловых скоростей, которые имеют ведущий и ведомый валы.

В отличие от многих других видов передач (например, зубчатых) этот показатель по определению не может быть постоянным, поскольку соприкасающиеся поверхности трансмиссии при определенных условиях неизбежно «проскальзывают» друг относительно друга, и поэтому передача движения на некоторое, пусть и непродолжительное, время прекращается. Как правило, проскальзывание возникает тогда, когда имеет место быть повышенная нагрузка на фрикционную передачу.

По критерию передаточного числа специалисты различают фрикционные передачи, у которых оно имеет условно постоянное значение и значение переменное. К первому типу относятся те, которые состоят из валов с параллельными пересекающимися осями, а ко второму – вариаторы, причем как с промежуточным звеном, так и без него.

Еще одна техническая классификация фрикционных передач подразумевает их деление на закрытые и открытые.

Характерной особенностью первых является то, что они работают в смазочной жидкости, а вторых – в том, что без нее.

Фрикционные передачи открытого типа проще по своей конструкции, прижимное усилие их катков ниже, а коэффициент трения, напротив, – выше. За счет наличия смазки закрытые фрикционные передачи более долговечны и менее опасны.

Фрикционные передачи в технике распространены достаточно широко. Их используют в приводных механизмах ленточных конвейеров, металлорежущих станках, литейных и сварочных машинах.

Достоинства и недостатки фрикционных передач

У фрикционных передач есть целый ряд достоинств, которыми они обязаны своим довольно широким применением. Они просты по своей конструкции, во время работы издают мало шума.

С их помощью удается достичь равномерности вращения колес (катков) при их невысокой стоимости.

Есть у фрикционных передач и некоторые недостатки. Они обладают сравнительно низким коэффициентом полезного действия, и при этом нагрузки на подшипники валы оказываются весьма серьезными. При использовании фрикционных передач практически невозможно обеспечить строго постоянное передаточное число, а рабочие поверхности колес (катков) подвержены ускоренному износу.

Типы фрикционных передач

В зависимости от того, какие именно задачи решают фрикционные передачи, в каждом конкретном случае используются различные их типы. Конструктивно эти трансмиссии подразделяются на цилиндрические и конические.

Цилиндрические фрикционные передачи характеризуются тем, что их основными частями являются такие детали вращения, как катки. В них передача крутящего момента осуществляется за счет силы трения, возникающей между рабочим поверхностями ведущего и ведомого колес, имеющих цилиндрическую форму.

Основными компонентами конических передач являются ведущий и ведомый усеченные конусы. Их соприкосновение происходит по конической поверхности, причем при увеличении давления одного катка на другой растет сила трения между ними.

Одним из устройств, в которых используются фрикционные передачи, вариаторы. Они бывают конусными, лобовыми, торовыми, причем передаточное отношение в них может плавно изменяться в некотором диапазоне.

Основные показатели для выбора механических передач

Выбор типа передачи — сложная конструкторская задача. Нужно подобрать вид и спроектировать механизм, наиболее полно удовлетворяющий техническим требованиям, сформулированным для данного узла.

При выборе конструктор сопоставляет следующие основные факторы:

- опыт предшествующих аналогичных конструкций;

- мощность и момент на валу ;

- число оборотов на входе и на выходе;

- требуемый К.П.Д.;

- массогабаритные характеристики;

- доступность регулировок;

- плановый эксплуатационный ресурс;

- себестоимость производства;

- стоимость обслуживания.

При высоких передаваемых мощностях обычно выбирают многопоточный зубчатый вид. При необходимости регулировки числа оборотов в широком диапазоне разумно будет выбрать клиноременной вариатор. Конечное решение остается за конструктором.