Энциклопедия по машиностроению xxlпоиск

Содержание:

- Индикаторная диаграмма — двигатель

- Особенности работы двухтактных моторов

- 3 Расчет шатуна на прочность

- 3.3.1 Расчет поршневой головки шатуна

- 3.3.2 Расчет кривошипной головки шатуна

- 3.3.3 Расчет стержня шатуна

- Площадь и момент инерции расчетного сечения В — В

- 3.3.4 Расчет шатунных болтов

- номинальный диаметр болта d=11 мм

- шаг резьбы t=1 мм

- количество болтов iб=2

- материал болта Сталь 40Х ГОСТ4543 — 71

- Для указанной стали имеем: ув = 1000 МПа

- Сила предварительной затяжки

- § 8-5. Среднее индикаторное давление. Индикаторная и эффективная мощность двигателя

- Принцип действия и индикаторная диаграмма двухтактного дизеля

- Развернутая индикаторная диаграмма

- § 8-4. Порядок работы цилиндров многоцилиндрового двигателя

Индикаторная диаграмма — двигатель

Давления р я и рг могут быть определены путем снятия индикаторной диаграммы двигателя с помощью индикатора со слабой пружиной.

|

Схема приводного вала агрегата Леонарда для прокатного стана.| График изменения пульсирующего момента. |

Величина крчтности налагающегося знакопеременного момента в случае дизельгене-раторов определяется по индикаторной диаграмме двигателя в зависимости от числа цилиндров и махоаого момента промежуточного маховика.

В седьмой главе освещается новый метод определения параметров скорости сгорания и использованной теплоты сгорания по индикаторной диаграмме двигателя.

Опыт показывает, что, выбирая различные значения для п, можно с достаточной степенью точности воспроизвести отдельные участки индикаторной диаграммы двигателя.

Хотя § 17 этого учебника и называется Политропный процесс, в нем о политропном процессе не говорится, а рассматривается метод политропы как средство исследования кривых сжатия и расширения индикаторных диаграмм двигателей внутреннего сгорания.

На основании этих данных проведен расчет ошибки в величине площади индикаторной диаграммы, полученной при помощи пневмоэлектрического датчика, имевшего размеры седел и мембраны, указанные на фиг. Для расчета использованы индикаторные диаграммы двигателя Г A3 — 21, работавшего при п 2000 об / мин и при различных положениях дроссельной заслонки.

Таким образом, изучение идеальных термодинамических циклов позволяет производить при принятых допущениях анализ и сравнение работы различных двигателей и выявлять факторы, влияющие на их экономичность. Диаграмма, построенная при указанных условиях, является не индикаторной диаграммой двигателя внутреннего сгорания, а pw — диаграммой цикла с подводом теплоты при постоянном объеме.

На каких же общих идеях и представлениях должна быть основана такая теория. Прежде всего на том, что массовая скорость сгорания и определяемая ею индикаторная диаграмма двигателя полностью обусловлены процессом распространения пламени. Это означает, что процесс сгорания в двигателе нельзя представлять как реакцию, проходящую одновременно во всем объеме при некоторых заданных физико-химических условиях. Напротив, химическое превращение осуществляется здесь в относительно узкой зоне, в особых условиях, отличных от условий остального заряда. Скорость распространения этой зоны в пространстве камеры сгорания и определяет массовую скорость сгорания.

Учет влияния угла опережения воспламенения 9 и закономерной скорости сгорания на показатели рабочего цикла намного приближает расчетный цикл к действительному и расчетную диаграмму к индикаторной диаграмме двигателя.

Нередко в литературе высказывается мысль, что для современных быстроходных дизелей более подходящим является теоретический цикл с вводом тепла по изохоре как для двигателей с посторонним зажиганием. При этом обычно упоминается, что по очертаниям индикаторные диаграммы современных дизелей не менее близко подходят к циклу с вводом тепла при Fconst, чем индикаторные диаграммы двигателей с искровым зажиганием.

|

График зависимости внутренней энергии продуктов сгорания бензина от температуры. |

Каждое из этих явлений в свою очередь зависит от многих факторов и не остается постоянным в течение хода поршня. Так, в начальной стадии процесса расширения преобладает догорание топлива, понижающее показатель политропы процесса, а на конечной стадии сильнее влияет охлаждение газов, повышающее показатель политропы. В силу сложности протекания действительного процесса расширения газов при тепловых расчетах двигателей его обычно рассматривают как политропический процесс, характеризующийся некоторой постоянной величиной показателя политропы п2 — Величину этого показателя можно определить по индикаторной диаграмме двигателя.

Особенности работы двухтактных моторов

Основой того, чем отличается двухтактный двигатель от четырехтактного, можно назвать тот факт, что в первом за один рабочий цикл коленвал совершает два оборота, а во втором весь рабочий цикл укладывается в один оборот коленвала (360°). Поршень при этом совершает лишь два хода. Процессы, происходящие в камере сгорания в течение рабочего цикла у двухтактного мотора, не отличаются от четырехтактных, но впуск горючей смеси и выпуск отработавших газов выполняются одновременно с тактами сжатия и расширения.

Рабочий цикл двухтактного двигателя

Принцип работы простейшего двухтактного двигателя заключается в следующем:

- Такт сжатия. В начале цикла поршень находится в НМТ и движется в положение ВМТ такта сжатия. При этом происходит перекрытие окна продувки (впуска), а затем канала выпуска. В момент, когда поршень закрывает окно выпуска, начинается сжатие горючей смеси, и в пространстве под поршнем возникает разрежение. Это обеспечивает нагнетание топлива в камеру через приоткрытый клапан впуска.

- Такт расширения (рабочего хода). Когда поршень приближается к ВМТ, происходит срабатывание свечи зажигания, и горючая смесь воспламеняется. Это провоцирует резкое повышение давления и температуры, в результате чего поршень начинает движение вниз. Таким образом, газы совершают полезную работу, а поршень при движении к НМТ увеличивает компрессию топливовоздушной смеси. С ростом давления клапан начинает закрываться и препятствует попаданию горючей смеси во впускной коллектор. При достижении поршнем выпускного окна, происходит открытие последнего, и отработавшие газы удаляются в систему выхлопа. Давление в камере снижается, а дальнейшее движение поршня открывает канал продувки и топливовоздушная смесь подается в камеру, вытесняя отработавшие газы.

В зависимости от того, как реализована система продувки в устройстве двухтактного двигателя, их разделяют на разные типы:

- С контурной кривошипно-камерной продувкой. Горючая смесь подается в камеру цилиндра напрямую из картера двигателя. При этом она всасывается в момент движения поршня к ВМТ, а при движении поршня к НМТ обеспечивается продувка за счет избыточного давления.

- С клапанно-щелевой продувкой. Применяется для одноцилиндровых двигателей. Газораспределение реализуется путем перекрытия окон, выполненных в стенке цилиндра.

- С прямоточной продувкой. В такой конструкции впуск выполняется через специальные продувочные окна, выполненные по окружности цилиндра в его нижней части. В свою очередь, выпуск реализуется через выхлопной клапан.

- С использованием продувочных насосов. Применяется на многоцилиндровых двухтактных двигателях. При этом воздух для продувки сжимается специальным компрессором.

В отличие от четырехтактного, двухтактный двигатель не имеет системы газораспределения. Не требуют такие конструкции и организации сложной системы смазки. С другой стороны, четырехтактные моторы более экономичны по расходу топлива, а также меньше подвержены вибрации и обеспечивают более чистый выхлоп.

3 Расчет шатуна на прочность

Шатун подвергается воздействию знакопеременных газовых и инерци-онных сил. Помимо напряжения сжатия в стержне шатуна возникают напря-жения изгиба и растяжения.

Для изготовления шатуна должны быть выбраны высококачественные материалы, обладающие высокой прочностью, относительным удлине-нием, сопротивлением удару, пределом усталости.

Необходимо также учитывать одно из основных требований к конст-рукции шатуна — получение минимальной массы при необходимой прочно-сти и надежности.

Шатун стальной, кованный, двутаврового сечения. В нижней головке шатуна выполнено отверстие, через которое масло разбрызгивается на по-верхность цилиндра.

Материал шатуна: Ст 45Г2 ГОСТ 4543-71

3.3.1 Расчет поршневой головки шатуна

Исходные данные:

Масса поршневой группы mп=0,478кг

Масса шатунной группы mш=0,717кг

Частота вращения n=6270 об/мин

Ход поршня S=0,073м

Площадь поршня Fп=0,0048м2

Диаметр верхней головки шатуна:

Наружный dг=31,6мм

Внутренний d=24,6мм

Радиальная толщина стенки головки

Для стали 45Г2 имеем:

Предел прочности

Предел усталости при изгибе

Предел текучести

Расширение-сжатие

Коэффициент приведения цикла при изгибе у=0,25

Коэффициент приведения цикла при растяжении-сжатии у=0,12

При изгибе:

При растяжении-сжатии:

Рис.3.3 Расчетная схема шатунной группы

Расчет сечения I-I

Максимальное напряжение пульсирующего цикла

Среднее напряжение и амплитуда напряжения

— эффективный коэффициент концентрации напряжений

м=0,86 — масштабный коэффициент

n=0,82-коэффициент поверхностной чувствительности (чистое обтачивание внутренней поверхности головки)

то запас прочности в сечении I-I определяем по пределу усталости

Напряжения от запрессованной втулки:

Суммарный натяг

где = 0,04 — натяг посадки бронзовой втулки;

-температурный натяг;

— средний подогрев головки и втулки.

удельное давление на поверхности соприкосновения втулки с головкой

где — коэффициент Пуассона;

напряжения от суммарного натяга на внешней поверхности головки

напряжения от суммарного натяга на внутренней поверхности головки

Рис.3.4 Расчетная схема головки шатуна

а- при растяжении; б- при сжатии

Расчет на усталостную прочность сечения перехода головки шатуна в стержень.

-Максимальная сила, растягивающая головку

-Нормальная сила и изгибающий момент в верхней части шатуна цшз=110- угол заделки головки

-Нормальная сила и изгибающий момент в расчетном сечении от растягивающей силы

-Напряжения на внешнем волокне от растягивающей силы

-Суммарная сила, сжимающая головку

-Нормальная сила и изгибающий момент в расчетном сечении от сжимающей силы.

-Напряжение на внешнем волокне от сжимающей силы

Максимальное и минимальное напряжение асимметричного цикла

-Среднее напряжение и амплитуда напряжений

то запас прочности в сечении перехода головки шатуна в стержень определяем по пределу текучести

3.3.2 Расчет кривошипной головки шатуна

3.3.3 Расчет стержня шатуна

Площадь и момент инерции расчетного сечения В — В

Максимальное напряжение от сжимающей силы в плоскости качания шатуна

В плоскости перпендикулярной плоскости качания шатуна

L1 — длина стержня шатуна между расточками верхней и нижней головок шатуна.

L- расстояние между осями головок шатуна.

Минимальное напряжение осей растягивающей силы

Средние напряжения и амплитуды цикла:

где — эффективный коэффициент концентрации напряжений; т.к. и

запас прочности в сечении определяется по пределу усталости

3.3.4 Расчет шатунных болтов

номинальный диаметр болта d=11 мм

шаг резьбы t=1 мм

количество болтов iб=2

материал болта Сталь 40Х ГОСТ4543 — 71

Для указанной стали имеем: ув = 1000 МПа

Сила предварительной затяжки

Суммарная сила, растягивающая болт

, Н

где х = 0,2 — коэффициент основной нагрузки резьбового соединения

Максимальное и минимальное напряжение, возникающее в болту.

Среднее напряжение и амплитуда цикла

т.к. ,

то запас прочности определяется по пределу усталости

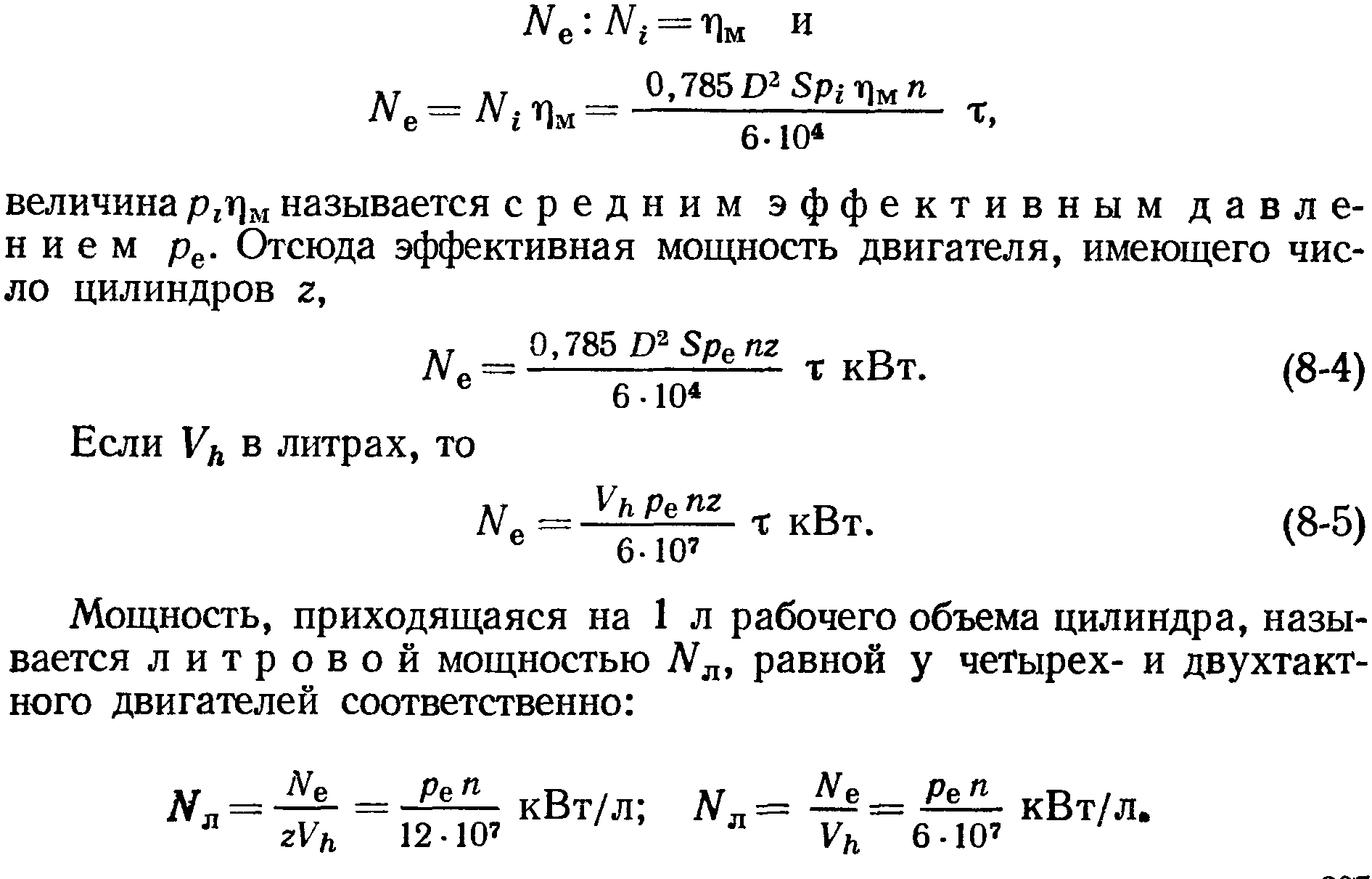

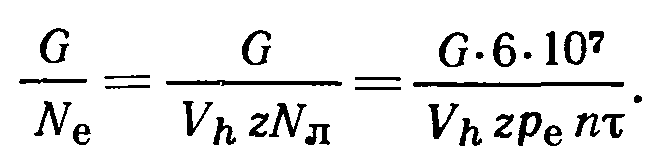

§ 8-5. Среднее индикаторное давление. Индикаторная и эффективная мощность двигателя

За один цикл газ совершает работу представленную на индикаторной диаграмме (рис. 8-10) площадью, ограниченной линиями сжатия, сгорания и расширения. Площадь, заключенная между линиями всасывания и выпуска, является отрицательной работой, затраченной на преодоление гидродинамических сопротивлений, возникающих во всасывающей и выпускной системах. Работа, поглощаемая гидродинамическими сопротивлениями, называется насосной потерей, уменьшающей полезную работу Li. В ряде случаев насосные потери не учитываются вследствие малой их величины по сравнению с Li. Чтобы вычислить индикаторную работу за цикл, переменное давление расширяющихся газов на поршень заменяют постоянным средним давлением, которое получается при делении площади диаграммы на ее длину, равную отрезку абсциссы между мертвыми точками. Принимая для ординаты масштаб а, Н/м2 на 1 мм, для абсциссы b, м3, получим масштаб площади Fab, Нм или Дж. Среднее давление, вычисленное с учетом масштабов, называется средним индикаторным давлением рi. Графически среднее индикаторное давление представляет собой ординату прямоугольника, площадь которого равновелика площади индикаторной диаграммы. Следовательно, (8-1) Величина а является масштабом пружины индикатора, перемещающей совместно с поршнем индикатора карандаш по вертикали.

(8-1) Величина а является масштабом пружины индикатора, перемещающей совместно с поршнем индикатора карандаш по вертикали.

Длина диаграммы пропорциональна объему, описываемому поршнем Vh, площадь F эквивалентна индикаторной работе поэтому, заменяя F и I в формуле (8-1), получим: Мощность, развиваемая газами в цилиндре, называется индикаторной, обозначается Ni и равна

Мощность, развиваемая газами в цилиндре, называется индикаторной, обозначается Ni и равна Обозначая

Обозначая

D — диаметр цилиндра, м; S — ход поршня, м;

п — частота вращения вала двигателя, об/мин; τ — тактность двигателя (для четырехтактных τ = V2, для двухтактных τ — 1), Рис. 8-10. Определение среднего индикаторного давления

Рис. 8-10. Определение среднего индикаторного давления

Сопоставление полученных формул четырех- и двухтактного двигателей показывает, что мощность двухтактного двигателя должна превышать мощность четырехтактного в 2 раза. В действительности вследствие уменьшения рабочего объема цилиндра двухтактного двигателя на величину, зависящую от длины выпускных окон, его мощность по сравнению с мощностью четырехтактного будет больше только в 1,5— 1,6 раза.

Сопоставление полученных формул четырех- и двухтактного двигателей показывает, что мощность двухтактного двигателя должна превышать мощность четырехтактного в 2 раза. В действительности вследствие уменьшения рабочего объема цилиндра двухтактного двигателя на величину, зависящую от длины выпускных окон, его мощность по сравнению с мощностью четырехтактного будет больше только в 1,5— 1,6 раза.

Мощность многоцилиндрового двигателя равна цилиндровой мощности, умноженной на число цилиндров. Шатунно-кривошипный механизм двигателя передает мощность, развиваемую газами в цилиндре, на коленчатый вал. Мощность на валу двигателя Ne называется эффективной. Вследствие потери энергии на трение в перемещающихся деталях двигателя эффективная мощность меньше индикаторной. Отношение эффективной мощности к индикаторной называется механическим к. п. д. двигателя ηΜ, оценивающим величину потерь на трение. Следовательно,

Если Ne — мощность двигателя, имеющего z цилиндров, тогда: Отношение массы двигателя G кг к его мощности называется удельной массой двигателя, отсюда

Отношение массы двигателя G кг к его мощности называется удельной массой двигателя, отсюда (8-6) Литровая мощность и удельная масса используются для сравнения и оценки двигателей. Из формулы (8-6) следует, что при одном и том же Vh и z масса двигателя уменьшается с увеличением литровой мощности. Снижение массы тепловозного двигателя особенно желательно, так как наряду с уменьшением металлоемкости и габаритов двигателя уменьшается балластная масса локомотива. Для повышения литровой мощности без изменения размеров цилиндров и их числа увеличивают частоту вращения вала двигателя и среднее эффективное давление. При этом, однако, учитывается, что повышение частоты вращения уменьшает время, приходящееся на один цикл и каждый его элемент. Поэтому, чтобы процесс сгорания не ухудшился, повышаются требования к качеству топлива.

(8-6) Литровая мощность и удельная масса используются для сравнения и оценки двигателей. Из формулы (8-6) следует, что при одном и том же Vh и z масса двигателя уменьшается с увеличением литровой мощности. Снижение массы тепловозного двигателя особенно желательно, так как наряду с уменьшением металлоемкости и габаритов двигателя уменьшается балластная масса локомотива. Для повышения литровой мощности без изменения размеров цилиндров и их числа увеличивают частоту вращения вала двигателя и среднее эффективное давление. При этом, однако, учитывается, что повышение частоты вращения уменьшает время, приходящееся на один цикл и каждый его элемент. Поэтому, чтобы процесс сгорания не ухудшился, повышаются требования к качеству топлива.

Кроме того, с увеличением частоты вращения средняя скорость поршня повышается, что ускоряет износ двигателя и сокращает межремонтный период (моторесурс) двигателя.

повышается, что ускоряет износ двигателя и сокращает межремонтный период (моторесурс) двигателя.

По указанным причинам высокую частоту вращения не применяют. У большинства отечественных дизелей мощностью больше 750 кВт она не превышает 1000 об/мин. Средние скорости поршня равны 7,2—10 м/с.

- Назад

- Вперёд

Принцип действия и индикаторная диаграмма двухтактного дизеля

Рабочий цикл двухтактного двигателя осуществляется за два такта (за один оборот коленчатого вала).

Процессы выпуска и наполнения цилиндра воздухом происходят только на части хода поршня (130—150° поворота коленчатого вала), а потому они значительно отличаются от таких же процессов в четырехтактных двигателях.

Процессы очистки цилиндра (выпуска) и продувки (наполнения) весьма сложны и зависят и от типа двигателя, и от самого устройства органов продувки и выпуска. В судовых двухтактных дизелях нашли применение различные устройства органов продувки и выпуска, т. е. различные системы продувок.

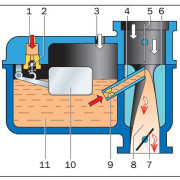

На рис. 8 изображена схема устройства двухтактного дизеля тронкового типа с прямоточно-клапанной продувкой.

В нижней части боковой поверхности рабочего цилиндра расположены продувочные окна, а в крышке цилиндра — выпускные клапаны. Продувочный воздух нагнетается в цилиндр продувочным насосом (в рассматриваемой схеме — продувочный насос роторного типа, или объемный насос). Он расположен сбоку и приводится в действие от распределительного вала. Выпускные клапаны приводятся в действие от распределительного вала, число оборотов которого равно числу оборотов коленчатого вала.

Индикаторная диаграмма данного двигателя показана на рис. 9.

Первый такт — сжатие воздуха в цилиндре начинается с момента перекрытия поршнем продувочных окон (точка 7, рис. 8 и 9). Выпускные клапаны закрыты. Давление воздуха в конце сжатия (точка 2) достигает 35— 50 кГ/см2 и температура 700—750° С.

Второй такт включает горение топлива, расширение продуктов сгорания, выпуск и продувку. Процесс подачи топлива в цилиндр и его сгорание заканчиваются так же, как и в четырехтактном дизеле, и осуществляются в период расширения (точка 3). Начало подачи топлива — точка 2′ (рис. 9), а точка 2 — конец сжатия.

Максимальное давление цикла достигает 55—80 кГ/см2, а температура 1700—1800° С.

При дальнейшем движении поршня от ВМТ к НМТ происходит расширение продуктов сгорания и в момент открытия выпускных клапанов (точка 4), которые открываются раньше открытия кромкой поршня продувочных окон, начинается выпуск.

Открытие выпускных клапанов раньше открытия продувочных окон необходимо для снижения давления в цилиндре до давления продувочного воздуха к моменту открытия продувочных окон.

Следовательно, с момента начала открытия поршнем продувочных окон (точка 5) до полного их открытия (точка 6) и вновь до момента закрытия окон (точка 1, при обратном движении поршня от НМТ к ВМТ) происходит процесс продувки цилиндра.

Продувочный воздух, заполняя цилиндр, поднимается вверх, вытесняя отработавшие газы из цилиндра через клапаны в выпускной тракт.

Таким образом происходит одновременная очистка цилиндра от отработавших газов и наполнение цилиндра свежим зарядом воздуха.

Закрытие выпускных клапанов (конец выпуска) производится несколько позже закрытия поршнем продувочных окон (точка 6), что способствует лучшей очистке верхней части цилиндра от отработавших газов.

После закрытия выпускных клапанов рабочий цикл повторяется в той же последовательности.

На рис. 10 приведена развернутая индикаторная диаграмма рассматриваемого двухтактного дизеля, а на рис. 11—его круговая диаграмма распределения. Обозначения фаз распределения такие же, как и на рис. 9.

Как видно на индикаторной диаграмме, давление в цилиндре всегда выше атмосферного. Величина минимального давления в цилиндре зависит от величины давления продувочного воздуха. Давление продувочного воздуха составляет 1,2—1,5 ата и при работе двигателя с наддувом повышается до 2,5 ата.

На круговой диаграмме (см. рис. 11) углы обозначают следующие фазы распределения.

Развернутая индикаторная диаграмма

Развернутая индикаторная диаграмма, снятая с двигателя 44 — 42 5 / 60 ( 400 л. с., 187 об / мин) при работе под нагрузкой 260 кет, дана на фиг. Увеличение давления сжатия по сравнению с полученным без выключения подачи топлива объясняется более высокой температурой в цилиндре.

|

Индикаторная диаграмма. |

Развернутую индикаторную диаграмму строят следующим образом. Отрезок Vh ( см. рис. 25 — 1, а) делят на две равные части и величиной У / / 2, равной в определенном масштабе радиусу кривошипа, из центра О очерчивают полуокружность. Если из этого центра провести лучи под углами ф 30, 60, 90, 120 и 150 к оси абсцисс до пересечения с линией полуокружности и из их концов провести линии, параллельные оси ординат, то эти линии в масштабе, принятом для радиуса г кривошипа, отсекут на оси абсцисс отрезки, равные пройденной части хода поршня при бесконечной длине шатуна.

Часть развернутой индикаторной диаграммы карбюраторного двигателя, построенная по углу поворота коленчатого вала, показана на рис. 260, а. Процесс сгорания смеси в двигателе начинается с момента проскакивания искры между электродами свечи зажигания в точке m с опережением pjj. Период / от момента зажигания ( точка т) до момента видимого повышения давления ( точка ft) называют ( индукционным) периодом процесса горения или периодом задержки воспламенения. В течение этого периода происходит предпламенное окисление топлива с незначительным повышением температуры и без повышения давления. Скорость сгорания в этой фазе в основном определяется свойствами топлива и составом смеси. На продолжительность этой фазы оказывают влияние: коэффициенты избытка воздуха и остаточных газов. В период протекания первой фазы сгорает около 6 — 8 % смеси объема от общего объема камеры сгорания. Продолжительность этой фазы соответствует 4 — 6 угла поворота коленчатого вала.

|

Развернутая диаграмма процесса сгорания в дизеле. |

На рисунке 3.6 изображена развернутая индикаторная диаграмма дизеля в функции от угла поворота коленчатого вала. Процесс сгорания в дизеле условно делят на четыре периода.

На рис. 120 приведена развернутая индикаторная диаграмма работы двигателя с воспламенением от сжатия. Во время хода сжатия приблизительно за 10 — 15 до в. На диаграмме это отмечено как начало впрыска.

|

Изменение давления и температуры при горении топлива в двигателе. |

На рис. 59 приведены две развернутые индикаторные диаграммы: первая cc zb, изображенная сплошной линией, снята с работающего двигателя при полностью открытой дроссельной заслонке, а вторая, показанная штриховой линией, — — при выключенном зажигании.

Таким образом может быть снята развернутая индикаторная диаграмма по углу поворота коленчатого вала.

Первая фаза, определяемая на развернутой индикаторной диаграмме углом Да, и точками 2 и 3, представляет собой период задержки повышения давления. На продолжительность этой фазы оказывают влияние коэффициенты избытка воздуха и остаточных газов, структура молекул топлива, энергия источника зажигания, степень сжатия и нагрузка двигателя. Во время первой фазы сгорает около 6 — 8 % смеси, находящейся в камере сгорания. Продолжительность первой фазы составляет 4 — 6 угла поворота коленчатого вала.

На ней цифрой / отмечены линии развернутой индикаторной диаграммы, цифрой 2 — кривые давлений силы инерции, нанесенные на каждый ход поршня. Штриховой линией дана линия давления сил тяжести.

|

Приведение системы крпвопшпно-шатувного механизма к двухмассовой спстеме. |

Для графического перестроения этой диаграммы в развернутую индикаторную диаграмму по углу поворота коленчатого вала pf рг ( ф) по формуле ( 258) вычисляют и откладывают на диаграмме перемещения s поршня от в.

|

Часть развернутой индикаторной диаграммы двигателя с воспламенением от свечи, характеризующая процесс сгорания топлива в цилиндре.| Часть развернутой индикаторной диаграммы быстроходного дизеля, характеризующая процесс сгорания топлива в цилиндре. |

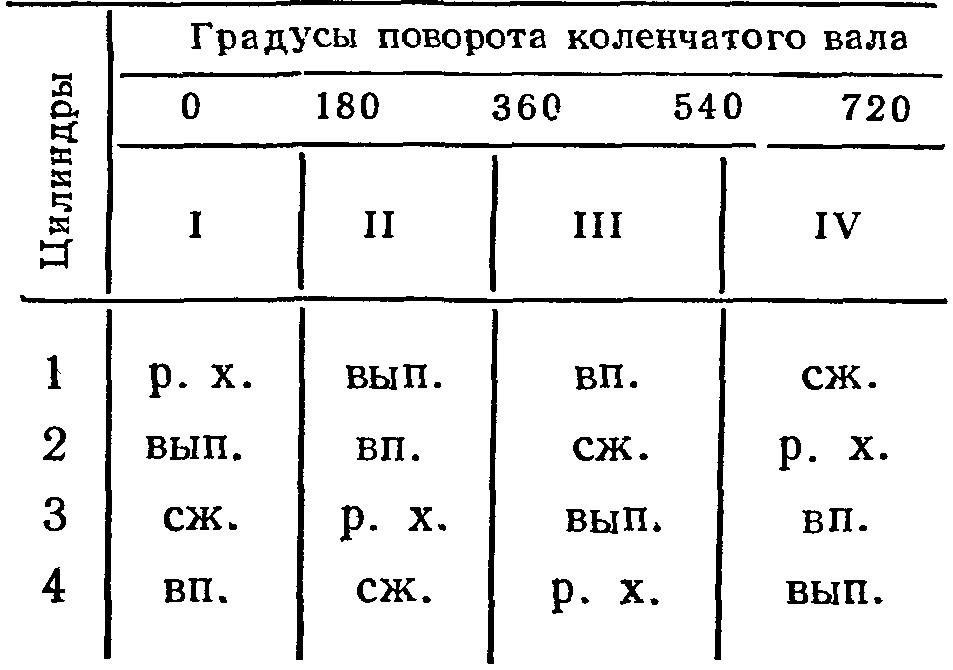

§ 8-4. Порядок работы цилиндров многоцилиндрового двигателя

Мощность одного цилиндра многоцилиндрового двигателя называется цилиндровой, мощность всех цилиндров — агрегатной. Современные двигатели строятся с числом цилиндров до 24. Для наибольшей равномерности нагрузки коленчатого вала многоцилиндрового двигателя необходимо, чтобы рабочие такты в цилиндрах повторялись в определенной последовательности, которая называется порядком работы цилиндров. Порядок работы цилиндров зависит от числа цилиндров двигателя и его тактности, при этом последовательно работающие цилиндры не должны стоять рядом.

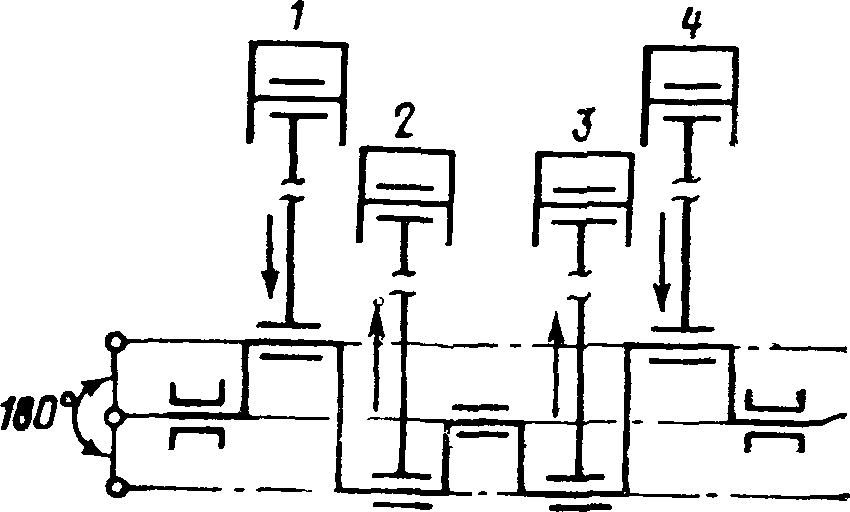

Полный цикл у четырехтактного двигателя осуществляется за два оборота вала, т. е. за 720°, у двухтактного — за 360°. Для того чтобы в любой момент вал двигателя принимал некоторое постоянное усилие от воздействия газов на поршень, колена вала необходимо смещать относительно друг друга на угол а, величина которого зависит от числа цилиндров и тактности двигателя и равна цикловой продолжительности поворота вала в градусах, отнесенной к числу цилиндров. Следовательно, для четырехтактного двигателя а = 720° : z, для двухтактного а = 360° : z. Определим порядок работы цилиндров, расположенных в один ряд четырехтактного четырехцилиндрового двигателя. В этом случае а = 720° : 4 = 180°. Вал имеет конфигурацию (рис. 8-9), при которой поршни 1 и 4 перемещаются в направлении, противоположном движению поршней 2 и 3. Получающееся при этом чередование процессов в цилиндрах показано на рис. 8-9.

В первом цилиндре первый такт — рабочий ход, поршень перемещается вниз. Поршень второго цилиндра движется вверх, при этом из двух возможных процессов сжатие и выпуск примем выпуск. Тогда поршень третьего цилиндра, также перемещающийся вверх, должен осуществлять сжатие. В четвертом цилиндре поршень движется вниз одновременно с поршнем первого цилиндра, производящим рабочий ход, поэтому в четвертом цилиндре должен быть впуск. Чередование процессов в последующих тактах всех цилиндров определяется цикловой последовательностью. На рис. 8-9 видно, что процессы расширения будут проходить в цилиндрах в следующем порядке: 1—3—4—2. Если во втором цилиндре в первом такте принять вместо процесса выпуска сжатие, то порядок работы цилиндров изменится и будет 1 — 2—4—3. Следовательно, для четырехтактного четырехцилиндрового однорядного двигателя возможны два порядка работы.

У четырехтактного шестицилиндрового дизеля угол смещения колен вала равен 720° : 6= 120°, из возможных в этом случае шести порядков работы выбран 1—3—5—6—4—2. Двухтактный двигатель Д100 имеет 10 цилиндров, поэтому угол смещения колен вала 360° : 10—36°, порядок работы принят 1—6— 10—2—4—9—5—3—7—8.

Нумерация цилиндров дизель-генераторных установок принимается в направлении к генератору.

Рис. 8-9. Схема порядка работы ци линдров четырехтактного двигателя

Рис. 8-9. Схема порядка работы ци линдров четырехтактного двигателя