Принцип работы пневматических тормозов тормозные жидкости

Содержание:

- Принцип работы пневмодомкрата

- Плюсы и минусы пневмоинструмента

- Управляющие устройства замкнутой системы управления, по своему функциональному назначению делятся на две подсистемы:

- Назначение и устройство пневматического привода.

- Положительные и отрицательные качества

- Глушение шума

- Оборудование, необходимое для работы пневмоинструмента

- Методы регулировки пневмодвигателей

- Особенности пневмоинструментов, их виды классификация и характеристики

- Как работает лубрикатор для пневмоинструмента?

- Как работает пневматический насос?

- В качестве заключения

- Общая схема работы тормозной пневмосистемы.

- Генератор импульсов

- Существующие пневмисторы и пневматические элементы

- Принцип работы: пневматика или беспроводной (газ).

- Раздел FAQ

- Логический элемент 2И/Исключающее ИЛИ

- Устройство пневмоподвески

Принцип работы пневмодомкрата

Технический прогресс не стоит на месте. Благодаря ему год от года в автоиндустрии появляются более совершенные приспособления. По этой причине не удивляет ситуация, когда автомобилисты вместо обычного домкрата предпочитают пользоваться пневматическим устройством. Оно представляет собой довольно легкую и удобную в использовании надувную конструкцию. Имея её в багажнике, каждый автомобилист сможет без каких-либо осложнений произвести замену пробитого колеса.

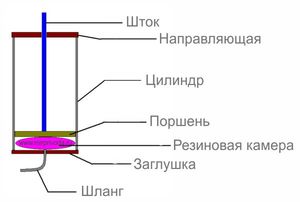

В основе работы воздушного домкрата лежит довольно простой принцип: это своеобразная надувная подушка, устанавливаемая под корпусом машины. Это устройство, находящееся в сдутом состоянии, необходимо установить под автомобилем перед проведением шиномонтажа. Его размещение производится со стороны колеса, которое подлежит замене. Говоря другими словами, его располагают так же, как и обычный механический домкрат, которым долгие десятилетия пользовались владельцы «железных коней».

Шланги, которые идут к пневмодомкрату, герметично подсоединяются к выхлопной трубе. Посредством отработанных газов происходит наполнение камеры пневмодомкрата, которая постепенно увеличивается в объёме и тем самым поднимает корпус транспортного средства.

Отметим, что, помимо выхлопных газов для наполнения камеры автомобильного пневматического домкрата может применяться и баллон со сжатым воздухом или же использоваться компрессор. При этом, применяя эти приспособления, владельцу транспортного средства не приходится прилагать каких-либо серьезных физических усилий. Легкость использования этого прибора обеспечена даже для хрупкой девушки, которой для подъёма транспортного средства с помощью этого устройства не придется обращаться за помощью к представителям сильного пола.

Отметим, что, помимо выхлопных газов для наполнения камеры автомобильного пневматического домкрата может применяться и баллон со сжатым воздухом или же использоваться компрессор. При этом, применяя эти приспособления, владельцу транспортного средства не приходится прилагать каких-либо серьезных физических усилий. Легкость использования этого прибора обеспечена даже для хрупкой девушки, которой для подъёма транспортного средства с помощью этого устройства не придется обращаться за помощью к представителям сильного пола.

После заполнения воздушного мешка до необходимого объема подача в него воздуха прекращается. Наполнение камеры пневмодомкрата имеет довольно креативный характер, поэтому для приведения его в рабочее состояние требуется всего пара минут. Если пробой колеса у вас случился во время поездки, при этом вы ограничены во времени, то использование такого устройства будет актуальным. Регулировка высоты подъема автомобиля с использованием пневматического устройства обеспечивается объемом камеры, заполненной воздухом.

Плюсы и минусы пневмоинструмента

Плюсы:

- Мощность – отбойный молоток может наносить удары, высвобождая энергию 100 кДж, что делает этот инструмент поистине разрушительным. Высокая мощность пневматического инструмента позволяет крушить бетон, рубить металл.

- Износостойкость – особенности конструкции пневматического оборудования обеспечивают ему длительный срок службы. В среднем, простой стандартный пневмоинструмент состоит не более чем из 30 деталей, которые в малой степени подвержены износу. В общей сложности оборудование рассматриваемого типа может выдержать порядка 1 млн циклов. Корпус имеет защитные клапаны, что исключает попадание внутрь влаги, пыли и каких-либо других загрязнений. Перегрев инструмента отсутствует.

- Неприхотливость в плане поддержания работоспособности и ремонтопригодность – простота обслуживания, основанная на одной-двух операциях в месяц по смазке деталей, и значительно более дешевый ремонт оборудования по сравнению с электроинструментом.

- Универсальность применения – пневматический инструмент доступен для использования в любых условиях окружающей среды вне зависимости от уровня влажности, запыленности и концентрации газов.

- Безопасность – сжатый воздух в виде источника энергии для пневматического оборудования позволяет избегать травм, которые можно получить от воздействия электричества, так как отсутствуют токоведущие части, что в той же мере исключает искрообразование, а это гарантирует безопасную работу во взрывоопасных зонах.

- Минимальный уровень шума.

- Практически моментальная готовность пневматического инструмента к работе после подачи воздуха.

Минусы:

- Высокая цена – в среднем пневмоинструмент обходится вполовину дороже по сравнению с электроинструментом сопоставимым по техническим характеристикам.

- Дополнительные затраты на оборудование рабочего места – требуется покупка дополнительных устройств в виде того же компрессора.

- Недостаточная маневренность – в некоторых ситуациях, когда приходится работать в ограниченном пространстве, проблематично применять пневматический инструмент из-за наличия шланга, идущего к компрессору.

Управляющие устройства замкнутой системы управления, по своему функциональному назначению делятся на две подсистемы:

информационную (сенсорную);

логико-вычислительную (процессорную).

В информационную подсистему включаются различные устройства ввода внешних управляющих сигналов, датчики и индикаторы.

Процессорная подсистема—обработка введенных управляющих сигналов в соответствии с заданной программой и вывод их на устройства управления энергией в силовой части привода.

Реализация управляющей части возможна через использование пневматических, электрических или электронных средств автоматизации, в зависимости от условий эксплуатации, требований безопасности или степени сложности силовой части привода.

Практически всегда исполнительные механизмы приводов машин имеют жесткую или кинематическую связь с объектом управления, что дает возможность оценивать состояние объекта по состоянию их выходных звеньев.

В системах автоматического управления сигналы передаются по замкнутому контуру. Применяется обратная связь, обеспечивающая передачу информации об изменении состояния исполнительного механизма в систему управления, что является основным принципом построения САУ.

Наиболее распространенными САУ являются дискретные системы управления, т. е. системы с принудительным пошаговым процессом. Переход от текущего шага к последующим в таких системах производится программой только по сигналам, поступающим от управляемой системы. САУ, работающие по такой схеме, классифицируют по типу управления, характеру формирования и виду передаваемых сигналов и т. д.

Если управляющая часть пневмопривода реализована не на пневматической элементной базе, то говорят о гибридной САУ. Например, если система управления выполнена на основе электрических релейно-контактных, система управления является электропневматической

Так как электронные системы управления имеют преимущества у пневматических по быстродействию, габаритам и простоте перепрограммирования, а собирать информацию в общем случае удобнее посредством электронных датчиков, то для автоматизации различных технологических процессов все более широко применяют электропневматические САУ.

Назначение и устройство пневматического привода.

Широкое применение при механизации и автоматизации технологических процессов находят пневматические приводы и системы управления. Рабочим телом в них является сжатый воздух. Состояние сжатого воздуха характеризуется давлением, температурой и плотностью.

Основными элементами, обеспечивающими работу пневматического привода, являются компрессоры, воздухосборники, воздухопроводы, пневматические двигатели различных конструкций, аппаратура подготовки воздуха, регулирования его давления и расхода, изменения направления движения сжатого воздуха в системе.

Положительные и отрицательные качества

Распространение на авто премиум-сегмента, пневматическая подвеска получила благодаря:

- Обеспечению плавного хода;

- Бесшумности работы;

- Повышению управляемости;

- Регулировке высоты дорожного просвета;

- Широкому диапазону настроек (в адаптивно подвеске).

Этими достоинствами, кроме последнего, обладает даже самая простая пневмоподвеска, которой можно укомплектовать любой автомобиль. Но и недостатков у пневматической подвески немало, что и сказывается на ее распространении. Из основных негативных качеств можно выделить:

- сложность конструкции;

- ненадежность;

- занимает много места;

- низкая ремонтопригодность;

- подверженность воздействию агрессивных веществ (касается резиновых составляющих).

«Слабым» звеном в подвеске являются ее основные рабочие элементы – пневмоподушки. Они изготовлены из резины, поэтому «чувствительны» к химическим веществам, перепадам температуры. При этом баллон отремонтировать невозможно, поврежденный компонент только заменяется.

Глушение шума

Шум, создаваемый пневмодвигателем при работе, складывается из механического шума от движущихся частей и из шума, создаваемого пульсацией сжатого воздуха, выходящего из двигателя. Влияние шума от пневмодвигателя может довольно заметно сказываться на общем шумовом фоне в месте установки — если, например, позволить сжатому воздуху свободно выходить из пневмомотора в атмосферу, то уровень звукового давления может доходить, в зависимости от конкретного агрегата, до 100-110 дБ(А) и даже больше.

Во-первых, нужно стараться, по возможности, избегать создания эффекта механического резонанса звука. Но даже в наилучших условиях, шум может все равно быть очень заметным и некомфортным. Для устранения шума, следует использовать фильтры-глушители — несложные устройства, специально предназначенные для этой цели и рассеивающие в своем корпусе и фильтрующем материале поток сжатого воздуха.

Глушители шума

По материалу конструкции, глушители подразделаются на изготовленные из синтерированной (то есть превращенной в порошок, и затем сформованной/спеченной при высоком давлении и температуре) бронзы, меди или нержавеющей стали, синтерированных же пластиков, а также на сделанные из сплетенной проволоки, заключенной в сетчатый стальной или алюминиевый корпус, и сделанные на основе других фильтрующих материалов. Первые два типа обычно бывают небольшими как по пропускной способности, так и по размеру, и недорогими. Такие глушители обычно ставят на сам пневмодвигатель или около него. Примером их могут служить, среди прочих, эти глушители.

Глушители из проволочной сетки могут иметь очень большую пропускную способность (даже на порядки превышающую потребность в сжатом воздухе самого большого пневматического мотора), большой диаметр присоединения (из предлагаемых нами, до резьбы 2″). Проволочные глушители, как правило, загрязняются значительно медленнее, могут быть эффективно и многократно регенированы — но, к сожалению, и стоят они обычно значительно дороже синтерированных бронзовых или пластиковых.

Что касается размещения глушителей, то существует два основных варианта. Самым простым способом является навинтить глушитель непосредственно на пневмомотор (при необходимости, через переходник). Однако, во-первых, сжатый воздух на выходе пневмодвигателя обычно подвержен довольно сильным пульсациям, которые как уменьшают эффективность глушителя, так и, потенциально, снижают его срок службы. Во-вторых, глушитель не убирает шум совсем, а лишь снижает его — и при размещении глушителя на агрегате, шума, скорее всего, будет все равно довольно много. Поэтому, по возможности и при желании, для максимального снижения уровня звукового давления следует предпринять, выборочно или в совокупности, следующие меры: 1) установить между пневматическим мотором и глушителем некую раширительную камеру, снижающую пульсацию сжатого воздуха, 2) присоединить глушетиль через мягкий гибкий шланг, служащий для той же цели, и 3) вывести глушитель туда, где шум не будет никому мешать.

Следует также помнить, что изначально недостаточная пропускная способность глушителя (из-за ошибки в подборе) или его возникшая в ходе эксплуатации (частичная) блокировка от загрязенения могут привести к значительному сопротивлению, оказываемому глушителем потоку выходящего сжатого воздуха — что, в свою очередь, приводит к снижению мощности пневмодвигателя. Выбирайте (в том числе консультируясь с нами) достаточный по пропускной способности глушитель и затем, при его эксплуатации, следите за его состоянием!

Оборудование, необходимое для работы пневмоинструмента

Если для пользования электроинструментом необходима лишь электропроводка достаточного сечения, подключенная к источнику тока, то пневматический инструмент не будет работать без комплекса оборудования — компрессора, оборудования для подготовки воздуха и пневмомагистрали.

В среднем пневмоинструмент потребляет около 300-400 л воздуха за одну минуту, мощность компрессора определяется по числу единиц пневматического инструмента, которые будут работать одновременно, при этом компрессор должен производить на 30-50% большее объема сжатого воздуха, чем это необходимо. Повысить мощность компрессора можно путем использования емкости ресивера, где будет накапливаться сжатый воздух.

Методы регулировки пневмодвигателей

В таблице ниже показаны два основных способа регулирования работы пневматических двигателей:

|

Регулирование расхода Основным методом регулирования работы пневмодвигателей является установка на входе одноходового двигателя регулятора расхода сжатого воздуха (ограничителя потока). В тех случаях, когда предполагается реверс двигателя, и нужно ограничить его скорость в обоих направлениях, регуляторы с байпасными линиями следует установить на обеих сторонах пневмодвигателя. Ограничение подачи или выхода на 1-ходовом моторе Ограничение подачи на моторе с обратным ходом Ограничение выхода на моторе с обратным ходом При регулировании (ограничении) подачи в пневмодвигатель сжатого воздуха, при сохранении его давления, свободная скорость вращения ротора пневматического двигателя падает — при сохранении, однако, полного давления сжатого воздуха на поверхность лопастей. Кривая изменения крутящего момента становится более крутой:

Это значит, что на низких скоростях вращения от пневмодвигателя возможно получить полный крутящий момент. Однако, это также означает, что при равной скорости вращения, мотор развивает меньший крутящий момент, чем он развил бы при подаче полного объема сжатого воздуха. |

Регулирование давления Скорость и вращающий момент пневмомотора можно также регулировать путем изменения давления поступающего на него сжатого воздуха. Для этого, на входном трубопроводе устанавливают редуктор-регулятор давления. В результате, мотор постоянно получает неограниченный объем сжатого воздуха, но при меньшим давлении. При этом, при появлении нагрузки, он развивает на выходном валу меньший крутящий момент. Регулирование давления

Уменьшение входного давления сжатого воздуха снижает крутящий момент, создаваемый мотором при торможении (появлении нагрузки), но также и снижает скорость. |

Особенности пневмоинструментов, их виды классификация и характеристики

Пневмоинструментом называют устройства, работающие на сжатом воздухе ручного промышленного типа использования. Такие устройства оснащаются моторами, которые могут быть поршневыми или ротационными, а поступление воздуха к ним обеспечивается компрессором. При этом функционирование компрессора происходит от работа двигателей на таких источниках энергии, как электричество, бензин и дизельное топливо.

В связи с этим можно сказать, что эксплуатация пневматического инструмента в обязательном порядке соотносится с применением дополнительного оборудования. Раньше такой инструмент эксплуатировался исключительно в сферах промышленности: обработка металлов, строительство дорог, машиностроение и др. Теперь ситуация в корне изменилась, так как пневмоинструмент стал активно использоваться не только при возведении частных домов, но и в быту. Например, с его помощью можно осуществлять:

- строительные и ремонтные работы;

- резку и сверление;

- монтаж и демонтаж;

- разрушение материалов, разной степени прочности;

- зачистку швов.

Как работает лубрикатор для пневмоинструмента?

Это устройство представляет собой резервуар, корпус которого сделан из металла, надевающийся на входную часть пневматического оборудования и фиксирующийся на резьбовом соединении. При установке лубрикатор размещается после фильтра, который необходим для осушения воздушного потока. После того как воздух попадает внутрь, он обогащается масляными частицами и поступает дальше в сам инструмент.

Очень важно, чтобы расстояние шланга между лубрикатором и самим устройством было не более 10-12 метров: при большей длине распределение масла с воздухом проводится не так эффективно, а на стенках начинает образовываться конденсат, снижающий продуктивность работы. В случае, если подобной длины недостаточно, лучше применять лубрикаторы линейного типа, которые устанавливаются непосредственно перед инструментом

Читать также: Защитный кожух для ушм с пылеотводом

Современные устройства могут отличаться по размеру резьбы, материалам конструкции и объёму накопительной ёмкости, куда заливается масло перед работой. Кроме того, устройства могут быть одноточечными или многоточечными, и выбор оборудования делается с учётом особенностей будущей эксплуатации. Помимо прочего, устройства делятся на две группы по типу конструкции:

Как работает пневматический насос?

Принцип работы пневматической системы заключается в использовании сжатого газа или воздуха для передачи рабочей среды. Поскольку пневматические насосы используются в различных промышленных устройствах, они предполагают использование сжатого инертного газа или воздуха.

В этом насосе используются два поршня. Диаметр одного из этих поршней намного меньше диаметра других поршней. Эти поршни расходятся через герметичную камеру, заполненную сжатым газом или воздухом.

Сжатый газ оказывает внешнее давление на поршень большего диаметра, который, в свою очередь, оказывает давление на камеру с жидкостью или газом внутри промежуточной камеры. Таким образом, поршень меньшего диаметра получает большую силу, которая преобразуется в более сильное механическое воздействие.

Так как маленький поршень получает большую силу от большого поршня, он создает экстремальное давление, оказывает большое усилие на жидкость и переносит ее в нужную область.

В качестве заключения

Последний тип пневматических пистолетов сегодня преобразился в устройства другой категории. Это системы с накачкой патрона. Они работают на принципе подачи газа под давлением в гильзу, с последующим ударом бойка по капсюлю, который освобождает выходной клапан и выталкивает пулю через ствол. Сегодня подобные решения не распространены. Предлагаются пистолеты на патроне Флобера.

Принцип работы патрона очень прост: в нем мало пороха. Поэтому при его воспламенении образуется механика накачки патрона газом с последующим выбросом пули через ствол. Оружие звучит громко и выглядит солидно. Однако стоимость пистолетов по патрон Флобера велика, как и ценник на боеприпасы.

https://youtube.com/watch?v=D0wZ6LTSfVs

Общая схема работы тормозной пневмосистемы.

При запуске двигателя одновременно включается в работу компрессор. Он забирает атмосферный воздухи подает его в систему до момента достижения рабочего давления. Давление в системе определяет и ограничивает регулятор давления. Избыток воздуха направляется через выпускной клапан обратно в атмосферу. После регулятора давления воздух прогоняется через осушитель воздуха. Это устройство необходимо для фильтрации различных примесей и удержания паров атмосферной влаги. Сухой воздух обеспечивает безаварийную работу системы, особенно в морозное время. В большинстве систем регулятор давления и осушитель воздуха объединены в общий узел, оснащенный небольшим отдельным ресивером. Ресивер помогает осушителю выполнять функцию регенерации.

После осушителя воздух распределяется четырехконтурным защитным клапаном:

- в два независимых контура рабочей тормозной системы, оборудованных раздельными ресиверами;

- в контур стояночной и аварийной систем, оснащенный самостоятельным ресивером (через этот контур также происходит питание системы торможения прицепа);

- в контур питания дополнительных потребителей воздуха (пневмоподвески и других).

- Кроме разделения потока воздуха клапан обеспечивает:

- последовательное заполнение контуров сжатым воздухом.

- при падении в каком-либо давления ниже допустимого – герметичность в остальных.

Водитель осуществляет управление главным тормозным краном через педаль тормоза. Через полости тормозного крана воздух под давлением нагнетается в тормозные камеры передних колес, через управляющие элементы – тормозные камеры задних колес. Камеры штоками воздействуют на механизмы разведения (сжатия) тормозных колодок. Автомобиль тормозит.

В контуре стояночной и аварийной тормозных систем воздух из ресивера подается на ручной тормозной кран, который управляет подачей воздуха в энергоаккумуляторы, которые устанавливаются как правило на задние колеса. Посредствам ручного тормозного крана сбрасывается давление из такого аккумулятора. В результате, пружина воздействует на испонительные механизмы. Она принудительно давит на шток тормозной камеры, обеспечивая безопасную постановку грузового автомобиля на стоянку. Энергоаккумуляторы помогают избежать аварии во время движения. Когда давление системы упадет ниже допустимого, они тормозят машину.

Еще из ресивера контура стояночной и аварийной тормозных систем подается питание на кран управления тормозами прицепа. Пневматические системы автомобиля и прицепа соеденяются с помощью питающих соединительных головок. Управляющие сигналы в систему торможения прицепа параллельно поступают от тормозных систем автомобиля: рабочей, стояночной, аварийной.

При соединении тормозной системы прицепа с основной тормозной системой грузовика подключаются отдельно:

- питающая магистраль исполнительных механизмов,

- управляющая магистраль.

Если на прицепе стоят тормозные камеры, оснащенные энергоаккумуляторами, дополнительно собирается цепь управления секциями энергоаккумуляторов. По питающей магистрали сжатый воздух, минуя тормозной кран прицепа, наполняет ресивер прицепа. По управляющей магистрали пневмосигнал подается в цепь управления тормозным краном прицепа. В зависимости от расположения осей, прицепы оснащаются одним или двумя регуляторами тормозных сил. Эти устройства позволяют корректировать выходной сигнал с тормозного крана, исходя из загрузки прицепа. Отрегулированный сигнал поступает в антиблокировочную систему прицепа.

Антиблокировочные системы грузовика и прицепа контролируют процесс равномерного торможения колесами. Их работу обеспечивают:

- датчики угловой скорости колес,

- электромагнитные клапаны – модуляторы,

- электронный блок управления,

- сигнальные лампы.

Система контроля и сигнализации – это манометр, показывающий водителю давление в пневмосистеме (иногда два, по числу контуров рабочей системы), и индикаторные лампы разного цвета, через датчики, контролирующие работу системы и сигнализирующие о ее состоянии.

Тормозная пневмосистема грузового автомобиля технически сложный механизм. Тяжелая габаритная машина должна надежно и предсказуемо вести себя на любой дороге. Знание устройства, принципа действия составных частей и элементов тормозной системы поможет в правильном уходе за ней. В благодарность – тормоза не подведут водителя в экстремальной ситуации.

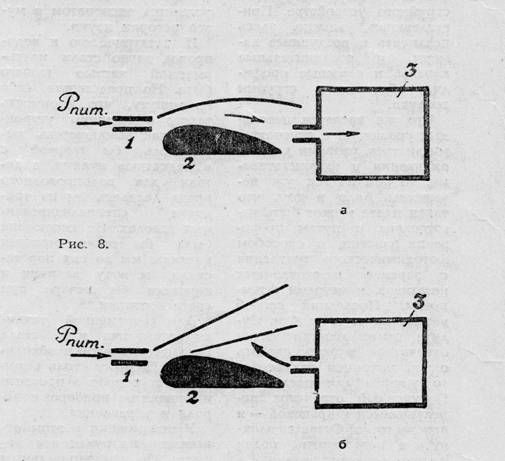

Генератор импульсов

Если к выходу u подключить замкнутую камеру, то мы получим генератор импульсов. Пока давление в камере меньше критического, струя воздуха через канал U продолжает поступать в резервуар. При превышении — давление камеры передавливает струю, буквально выдувает ее из канала u и отрывает ее от стенки, в результате чего она начинает поступать в канал d. При этом выходящая из резервуара струя некоторое время работает как управляющая. Также происходит эжектирование воздуха из резервуара. Постепенно давление в резервуаре падает и струя возвращается в исходное состояние. Цикл повторяется.

рисунок 13: Принцип работы генератора импульсов

рисунок 13: Принцип работы генератора импульсов

Частота импульсов зависит от давления в системе и объема камеры. не знаю точных чисел, но 1кГц выжать можно.

Существующие пневмисторы и пневматические элементы

Небольшой обзор существовавших и существующих элементов пневматики. В первую очередь — пневмоавтоматики, которая активно применяется до сих пор. В основе — банальные клапана и всякие там мембраны.

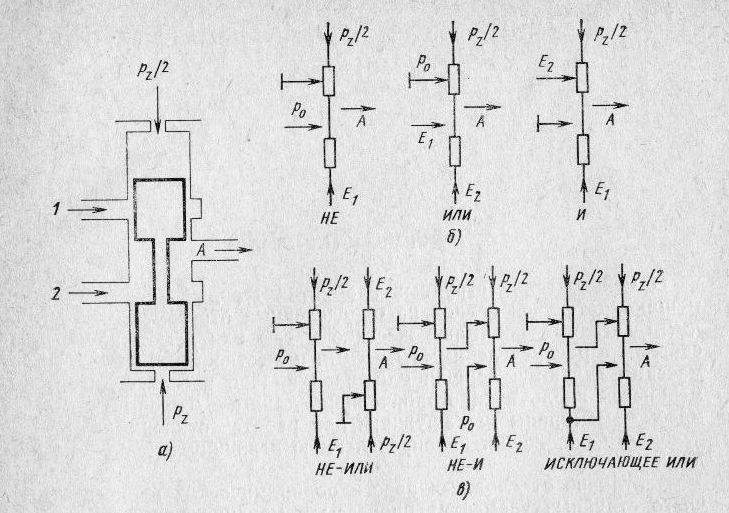

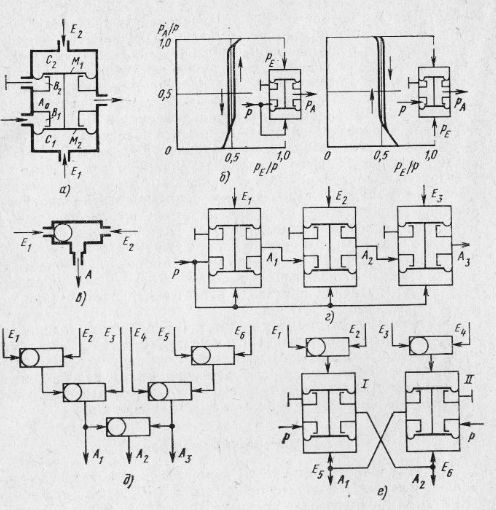

Один из вариантов — двухпоршневые элементы. Играемся с входами — получаем различные логические операции на выходе.

Рисунок 14: Двухпоршневые элементы. а — конструкция элемента. б — логические схемы с одним двухпоршневым элементом (НЕ, ИЛИ, И), в — логические схемы с двумя двухпоршневыми элементами (НЕ-ИЛИ, НЕ-И, исключающее ИЛИ). ½ р2 — давление возврата, р0 — постоянное давление на выходе.

Рисунок 14: Двухпоршневые элементы. а — конструкция элемента. б — логические схемы с одним двухпоршневым элементом (НЕ, ИЛИ, И), в — логические схемы с двумя двухпоршневыми элементами (НЕ-ИЛИ, НЕ-И, исключающее ИЛИ). ½ р2 — давление возврата, р0 — постоянное давление на выходе.

Другая вариация — Мембраны и камеры. Их проще собирать (слои корпуса — слой мембраны) и обеспечить герметичность камер. Надежность срабатывания двухпоршневых элементов сильно зависит от зазоров между поршнями и цилиндром.

Рисунок 15: Двухмембранный элемент. а — конструкция, б — принцип коммутации двухмембранного элемента. в — логический элемент ИЛИ, г — И, д — многократная логическая схема ИЛИ, е — бистабильный триггерный каскад, М1 и М2 — мембраны, А0, В1, В2, С1, С2 — камеры.

Рисунок 15: Двухмембранный элемент. а — конструкция, б — принцип коммутации двухмембранного элемента. в — логический элемент ИЛИ, г — И, д — многократная логическая схема ИЛИ, е — бистабильный триггерный каскад, М1 и М2 — мембраны, А0, В1, В2, С1, С2 — камеры.

Принцип работы: пневматика или беспроводной (газ).

Есть два принципиально разных источника энергии для пистолета — пневматический (воздушный) и газовый, работающий от детонации порции газа, как ваш автомобиль. Пневматические гвоздезабиватели требуют компрессора (покупка которого — это отдельное изучение), шлангов и других аксессуаров. Более дорогим вариантом, нежели пневматика, будут газовые или безпроводные варианты пистолета, которые работают от детонации в камере сгорания маленькой порции газа из баллончика. Это удобно, когда требуется повышенная мобильность. Но надо помнить о том, что мобильность — это хорошо, но газовые балончики обойдутся дороже, чем электричество для компрессора, при выборе стоит задуматься о том, что расходы на компрессор пневмоинструмента более выгодны, при интенсивном использовании инструмента.

Раздел FAQ

Что такое пневматический насос?

Пневматический насос — это тип насоса, использующий сжатый воздух для создания силы, которая используется для перемещения жидкостей.

Для чего используются пневматические насосы?

Пневматические насосы используются в пищевой промышленности, дозировании удобрений, водоподготовке, бумажной и целлюлозной промышленности для перекачки различных жидкостей.

Что означает пневматическое давление?

Пневматическое давление — это давление, которое создается сжатым воздухом или газом. В различных системах для создания пневматического давления используются различные газы.

Логический элемент 2И/Исключающее ИЛИ

Однако одной стрелочки маловато будет — схемы на одном типе элемента получаются довольно избыточными.

Рисунок 9: Логический элемент И

Рисунок 9: Логический элемент И

Струйный логический элемент И в двух вариациях. На рисунке б) в выходном сопле появится давление только если на оба входа будут поданы сигналы. В случае только одного из входов — струя прилипнет к одной из стенок — Н1 или Н2 и не попадет на выход. На рисунке в) немного более интересная конструкция. Здесь каждый из входов является управляющим для другой струи. При наличии только одного из сигналов, струя пойдет в выход а или б. Когда присутствуют обе струи, каждая отклоняет другую на прилипающие стенки W1 и W2, тем самым поток начинает идти на выход а*б.

Поскольку эти элементы самопитающие — у них нет сопла питания — они не могут быть переоборудованы в полноценный 2И-НЕ, ибо при отсутствии обоих входных сигналов ни один выход не будет “сопеть”. Зато прекрасно сойдут за Исключающее ИЛИ — объединяем в один канал а+б и получаем нужный результат.

Устройство пневмоподвески

- Пневмобаллоны – основные элементы пневматической подвески. Их ещё называют пневмоподушками.

- Компрессор с ресивером.

- Кузовные датчики и ЭБУ

А теперь поговорим о каждом элементе отдельно. Потому что каждый из них играет важную роль в работоспособности всей пневматической системы автомобиля.

Пневмоподушки

Они используются в качестве упругих элементов подвески – рессор или пружин. В некоторых системах они устанавливаются как отдельные детали подвески, в некоторых монтируются на амортизаторы. В этом случае их конструкция напоминает , только вместо пружин пневмоподушки.

Изготовлены они из специальной плотной резины. По форме напоминают две таблетки, сложенные друг на друга. Видели на шиномонтаже пневмодомкраты – подкатные тележки с резиновыми подушками, которые накачивают воздухом? Также выглядят пневмобаллоны подвески.

Основное назначение – смягчать удары от неровностей дорожного покрытия и контролировать высоту кузова относительно земли. Кроме этого, они заменяют собой – уменьшают крены автомобиля в поворотах.

Существует адаптивная пневматическая подвеска. Благодаря ей можно менять жесткость ходовой. Водитель сам выбирает, когда подвеска должна быть мягкой, валкой, а когда собранной, жесткой. То есть, пневмоподвеска сама адаптируется под требования человека и стиля его езды.

Компрессор

Он закачивает воздух в пневмоподушки. Конструктивно он состоит из осушителя воздуха, чтобы не было в системе влаги и электромотора. В зависимости от количества контуров в пневматической подвеске, компрессор может накачивать попарно пневморессоры или по отдельности. Распределение воздуха по контурам занимаются электромагнитные клапана, которые контролируются системой управления.

Блок управления

Кроме электроклапанов в пневмосистеме установлены дополнительные датчики. Они контролируют положение кузова относительно земли, скорость движения автомобиля, угол поворота руля, давление в пневмостойках и т.д.

Система управления собирает эту информацию и при помощи электроклапанов меняет давление в пневматических подушках подвески. В случае адаптивной пневмосистемы, изменяется её упругость.

Ресивер

Здесь всё просто – он служит хранилищем сжатого воздуха. Чтобы постоянно не работал компрессор, в ресивере сохраняется избыточное давление. При необходимости воздух из него, через электроклапана распределяется между пневмоэлементами.

Если давление в нем снижается, только тогда включается компрессор. Это экономит ресурсы автомобиля и продлевает срок эксплуатации компрессора.

Кривая крутящего момента

Кривая крутящего момента Регулирование давления

Регулирование давления