Как расточить центральное отверстие диска своими руками

Содержание:

- Расточка ЦО (центрального отверстия) диска в гаражных условиях

- Что это такое, как правильно выполнить работу?

- Несколько способов проточки без снятия

- Зачем проводится расточка

- Проведение работ

- Характеристики автомобильных дисков

- Переднеприводные модели

- Оценка состояния тормозных дисков, возможные их дефекты

- Варианты самостоятельной проточки

- Для чего нужна расточка тормозных дисков

Расточка ЦО (центрального отверстия) диска в гаражных условиях

При выборе дисков есть целый ряд важных параметров и характеристик, которые в обязательном порядке необходимо соблюдать, дабы диски встали на свои штатные места и не было проблем. Если, скажем, вылет и диаметр и ширина диска могут немного варьироваться, то вот для центрального отверстия размер меньше номинального приведет к тому, что диск просто невозможно будет поставить на машину. А что делать если у вас как раз такая ситуация, а особо средств и желания покупать новые диски нет? Остается одно – протачивать центральное отверстие в диске. Однако легко сказать, а вот как это сделать. Ведь по уму, необходимо снимать резину, если она стоит, искать большой токарный или координатно-расточной станок. К тому же еще платить не малые деньги. Однако есть альтернатива все сделать и кустарным способом, то есть в вашем гараже. Да, переложенный способ имеет и свои недостатки, поэтому по ходу статьи мы разберем все «ЗА» и «ПРОТИВ» расточки центрального отверстия диска таким способом.

В нашем случае необходимо было расточить центральное отверстие на несколько мм, так обычно и бывает, что не хватает каких-то несчастных мм.

Так вот, альтернативному варианту расточки диска на станке был выбран следующий вариант. Был приобретен ручной фрезерный станок и фреза. При этом само собой фреза вставлена в станок.

Далее что и оставалось так это пройтись станком по внутреннему диаметру уже имеющегося центрального отверстия. При этом обработку следует делать с использованием смазки типа «жидкий ключ», так как материал диска вязкий, что забивает резцы и сильно нагревает инструмент. Здесь лучше не экономить, а брызгать смазку обильно.

Также необходимо водить станок по всему периметру отверстия с одним усилием, насколько это получится. Еще лучше поставить хоть какие-то метки, чтобы контролировать снятие материала по периметру. А также в обязательно порядке примерка после каждого прохода на ступицу колеса.

Вот какие-то такие критерии будут при расточке центрального отверстия подобным способом.Надо сказать, что металл хоть и вязкий, но мягкий. А значит в итоге минут через 10-15, если вы все делаете правильно, вы добьетесь своего, то есть диск будет способен налезть на направляющую, на ступице колеса. Теперь только что и осталось, как поставить колесо и протянуть его гайками.Теперь давайте поразмышляем и подумаем, какие достоинства и недостатки есть у данного способа расточки ЦО. Начнем с плюсов.Конечно же это доступность, быстрота такой доработки. Ведь здесь собственно только что и надо как купить станок, фрезу и уделить 10-15 минут на каждое колесо. К тому же если у вас уже есть маленький фрезерный станок, то это еще и дешево. Собственно на этом все плюсы и заканчиваются. Теперь о минусах. Самый главный минус это то, что все будет делаться на глаз. Говорить о какой-то точной обработке не приходится. Все это чревато тем, что отверстие может получиться не по кругу, а по эллипсу или еще какой-нибудь другой формы. Чем же это чревато? Первое, что между направляющим и диском будет зазор. В итоге этот зазор может обеспечивать перемещение диска, а значит колесо вполне возможно будет стоять не соосно ступице. Хотя такое положение дел может исправить равномерное протягивание гаек, которые имеют также конусы, входящие в ответные внутренние конусы на диске. В итоге колесо будет центрироваться за счет гаек на шпильках. Такая схема центрирования применяется для случаев с проставками.

Там получается и вовсе нет направляющих на ступице. В общем, это на наш взгляд не так уж страшно. Однако отверстие круг неправильной формы влечет за собой куда большую неприятность для балансировки колеса. Все дело в том, что на шиномонтаже диски крепятся через центральное отверстие. В этом случае смещения уже будет не избежать. В итоге отбалансировать такой диск будет очень сложно. А если это и удастся, то не факт что правильно, ведь установка диска на станке не будет отличаться точностью. То есть ось на станке опять же может не совпасть с осью при установке на ступицу.Подводя итогВ целом нельзя сказать однозначно стоит ли этим заниматься или нет. Конечно обработка на полноценном станке обеспечит куда лучшие результаты. Но надежда на удачу, авось повезет и отклонения будут минимальны, все же подстегивает к рискнуть, сделать быстро, самостоятельно и дешево!

Что это такое, как правильно выполнить работу?

Восстановить геометрию тормозного диска можно несколькими способами, один из них – проточка на токарном станке. Устранение неровностей с поверхности зеркала диска – сложный процесс, требующий наличия специального оборудования и умения им пользоваться. Такая работа подразумевает точность до сотых долей миллиметра, и будет разумным решением доверить ее профессионалам.

ВАЖНО помнить, что у любой детали имеется свой ресурс, и специалисты настоятельно не рекомендуют протачивать диск более одного раза. С помощью проточки вы можете устранить неглубокие борозды, неровности и шероховатости, но покоробленный диск подлежит обязательной замене

Проточка тормозного диска заключается в снятии резцом слоя металла с изношенной поверхности для обеспечения правильной работы узла. При выполнении работ также необходимо учитывать минимально допустимую остаточную толщину во избежание деформации диска. Точные данные для конкретной модели автомобиля вы можете узнать из руководства по эксплуатации, на официальном сайте производителя или в дилерском центре.

Несколько способов проточки без снятия

Как осуществляется расточка тормозных барабанов Какой бы способ проточки тормозных дисков вы ни выбрали, прежде чем начать работу, убедитесь в том, что их толщина больше предельно допустимой и в них нет трещин. Если же они слишком тонкие или имеют трещины, не рискуйте, ремонтируя их. Лучше купите новые. Проточкой называется выравнивание рабочих поверхностей с использованием резца, а предлагаемые ниже способы — это шлифовка тормозных дисков без снятия.

- Существуют специальные агрегаты для шлифования тормозных дисков без снятия. Но я думаю, вы согласитесь со мной в том, что не стоит покупать агрегат ради шлифовки пары дисков. Дешевле будет полностью обновить тормозную систему.

- Если диски стоят на ведущей оси. Понадобится ровный деревянный брусок размером 30×15×5 см и несколько листов наждачки с крупным абразивным зерном (например, №40) на тканевой основе. Использовать наждачку и брусок предпочтительней, чем абразивный круг для наждака. Потому что рабочая поверхность абразивного круга в скором времени после начала шлифовки перестанет быть плоскостью. А плоскость сторон бруска не изменится во время работы. Не забывайте менять наждачку — это ускорит процесс шлифовки и улучшит ее результат. Поднимете автомобиль домкратом и подставьте под него какую-нибудь страховку. Снимите колесо, тормозной суппорт и пыльник тормозного диска. Суппорт подвесьте повыше, чтоб не мешал. Запустите двигатель, включите передачу скорость, вращения отрегулируйте по своему усмотрению. Лист наждачки постелите абразивом вниз, на него широкой стороной положите брусок, а выступающие из-под бруска края листа загните вверх. Получившуюся конструкцию прижимайте поочередно широкой гранью к рабочим поверхностям тормозного диска. Не старайтесь нажимать на нее сильнее, лучше все время двигайте точку соприкосновения.

- Стоящие на не ведущей оси тормозные механизмы шлифуются без снятия тем же приспособлением из бруска и листа крупной наждачки. Только двигаться будет не диск, а брусок с наждачкой. Двигать его будет сила ваших рук. Но сказать по правде, делать это без снятия диска уж очень неудобно дело пойдет гораздо быстрее, если вы снимите их и положите на верстак.

- Шлифовка тормозных дисков на ходу. Этот способ подойдет для восстановления дисков, стоящих как на ведущей оси, так и на ведомой. Но он подойдет для устранения только незначительных дефектов. Результата сильной температурной деформации он устранить не сможет. Сначала из старых тормозных колодок следует изготовить специальные приспособления. Для этого нужна болгарка с алмазным отрезным диском. А также абразивный зачистной диск для нее. Из зачистного круга необходимо вырезать два клинообразных сегмента. В старых тормозных колодках сделайте две выемки в соответствии с формой клиновых фрагментов. Их глубина должна быть на несколько десятых миллиметра меньше толщины абразивных вставок, чтобы последние после установки возвышались над поверхностью колодок. Вставьте сектора в выемки, предварительно смазав их каким-нибудь клеем, чтобы не выпадали. Получившиеся «абразивные колодки» установите в суппорт вместо штатных. Для проточки рабочих поверхностей нужно проехать от 5 до 10 км, периодически притормаживая. Спланируйте маршрут так чтобы избегать резких торможений либо замедлений по ухабистым участкам. Во время поездки контролируйте результат шлифовки. Образовавшийся по периметру диска буртик можно убрать после окончания поездки обычным напильником с крупной насечкой.

После выравнивания рабочих поверхностей не помешает обработать их более мелкозернистой наждачкой для того, чтобы уменьшить глубину рисок. Использовать наждачку с мелким зерном сразу не следует, потому что она хуже выводит плоскость и поверхность будет гладкая, но волнистая.

Где искать неисправность

- Биение передних дисков часто отдается не только в педаль, но и в руль.

- Биение задних лучше ощущаются через вибрации на кузове.

- Передние механизмы чаще страдают от температурной деформации, так как на них приходится основная нагрузка при торможении, следовательно, они сильнее греются. Деформация возникает следующим образом. При торможении диск нагревается и равномерно расширяется. Попавшая на какой-то участок вода, быстро остужает его, а он, остывая, сжимается и коробит всю деталь.

- Задние более подвержены коррозии. Так как из-за их небольшой нагруженности, попавшая на них вода долго не высыхает.

Зачем проводится расточка

Можете называть процедуру расточкой, проточкой или шлифовкой. От этого суть никак не меняется.

Такие манипуляции считаются весьма эффективным методом, направленным на увеличение срока службы элемента тормозной системы. Параллельно повышается уровень безопасности при эксплуатации транспортного средства. Ведь вне зависимости от скорости движения и стиля вождения, даже у самых аккуратных и медленных водителей тормоза подвергаются постепенному износу, выработку и пр. В итоге появляются бороздки, неровности и прочие нежелательные деформации.

Чтобы избавиться от них, и вернуть диску прежнюю эффективность, делается проточка. Избежать резких торможений, воздействия влаги, перегрева и появления коррозии практически невозможно.

Ошибочно считать, что редкое использование авто продлевает срок службы узлу. Напротив, чем больше машина стоит, тем быстрее образуется ржавчина, тормоза закисают и приходят в негодность.

Если на тормозах имеется выработка, неровности, бороздки и шероховатости, это негативно сказывается на зеркале диска. Также продукты выработки начинает активнее разрушать элемент. Не делая проточку и не меняя тормоза, вы рискуете в один момент оказаться попросту без них. В итоге машина не сможет затормозить. Про возможные последствия утраты тормозного узла говорить вряд ли стоит.

Рекомендуем: Почему не работает стеклоподъемник Лада Приора

Потому в ход идет специальное приспособление, используется профессиональное оборудование и самодельный станок. Некоторые затачивают диски с помощью старых колодок, болгаркой и простыми абразивными дисками. Другие проделывают манипуляции на токарном станке, отчего идет рябь.

Проведение работ

Существует несколько способов выполнения проточки тормозных дисков, которые как предполагают демонтаж элемента с автомобиля, так и не требуют этого. Для выполнения операции используются токарные станки, специализированное оборудование и подручные средства. При любых работах необходимы наличие инструмента, знаний и опыта, а также соблюдение техники безопасности.

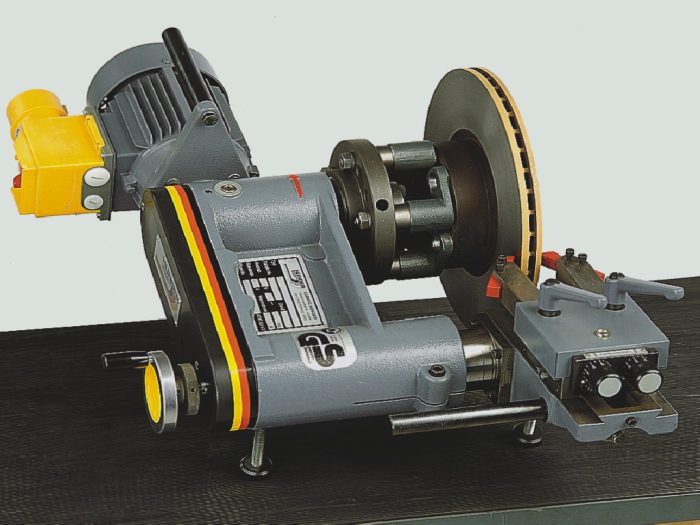

Использование станков

Для данного способа необходимо снять тормозной диск с автомобиля и установить его на токарный станок. Работа должна производиться только квалифицированным специалистом и с соблюдением технического регламента процесса

ОБРАТИТЕ ВНИМАНИЕ, что просто зажать диск в патрон станка нельзя, так как при этом не будет обеспечена параллельность поверхности с резцом и такая проточка окончательно загубит изделие! Соблюдение соосности и процесс проточки осуществляется следующими методами:

- сделать оправку, идентичную размерам ступицы колеса;

- очистить диск от загрязнений;

- присоединить диск к оправке посредством штатных креплений;

- закрепить оправку в патроне станка;

- установить соответствующий резец;

- проверить биение плоскостей индикатором (не должно превышать 0,05 мм);

- обработать поверхность диска с обеих сторон и торцы.

С выполнением данной работы отлично справляются твердосплавные резцы. Для достижения ровной зеркальной поверхности может потребоваться несколько проходов. Современные токарные станки с ЧПУ позволяют выполнять действия как вручную, так и автоматически, с помощью заданных программ. Это существенно упрощает процесс проточки и дает возможность контролировать операцию с точностью до микрон.

Проточка, выполненная грамотным специалистом, позволяет восстановить геометрию диска на уровень заводского изделия. Опытный мастер по характерным признакам способен определить целесообразность работы до начала ее выполнения и качество результата в конце. После проточки требуется выполнить сход-развал и балансировку колес транспортного средства, а также заменить тормозные колодки.

Работа подручными средствами

Устранение неровностей тормозных дисков данным методом хоть и дешевле других, но не является лучшим вариантом. Так как в ход идут напильники, шлифовальные машинки, наждачная бумага и прочие самодельные приспособления, теряется главный фактор всего процесса – точность.

Такой способ также предусматривает шлифовку как на рабочем столе, так и на автомобиле. Последствия могут быть непредсказуемыми, риски и ответственность полностью ложатся на мастера. Качество проводимых работ не соответствует нормам, поэтому процесс приходится повторять чаще обычного, что неблагоприятно сказывается на состоянии диска.

Некоторые умельцы ставят вместо тормозных колодок абразивные материалы и осуществляют шлифовку торможением во время езды, перегружая и перегревая диски. Выравнивание поверхности напильником также не выполняет минимальные требования к регламенту.

Характеристики автомобильных дисков

Он может быть как отрицательный так и положительный. Отрицательный вылет характеризуется местоположением колеса относительно арки, чем он меньше тем больше колесо выходит наружу, когда отрицательный вылет переходит в положительный, то колесо наоборот прячется за колесную арку. Обозначается вылет как ET или OF. Если быть точнее в выражениях, то вылет – это расстояние между привалочной областью диска и его центральной осью.

Ширина

Тут все просто ширина измеряется в дюймах, стандартные значения 6-9 дюймов.

Диаметр

Как и ширина измеряется в дюймах, диапазон самых популярных размеров имеет значения от 13 до 21 дюйма.

Разболтовка (PCD)

Это количество отверстий под болты или шпильки. Количество отверстий варьируется от 3 до 6. Самые распространенные размеры это 4×100 мм, 4×114.3 мм, 4×98 мм (ВАЗ). На некоторых дисках, для универсальности, используют двойную сверловку.

Размер посадочной площадки

Измеряется в миллиметрах имеет обозначение DIA. Посадочная площадка должна подходить под ступицу колеса

Переднеприводные модели

Наиболее простым способом проточки для таких автомобилей является использование наждачного круга. Для упрощения задачи в работе будет использоваться сила двигателя вашего авто. Для работы понадобится помощник. Производится проточка следующим образом:

- Автомобиль приподнимается на домкрате и снимается колесо;

- Помощник заводит двигатель, и включает пятую передачу. Необходимо слегка надавить на акселератор;

- Ваша задача плотно прижать наждак к диску, и держать его в таком положении;

- После приведения диска в норму нужно произвести обратную сборку;

- Занимает эта работа около часа на оба колеса, в особо сложных случаях чуть больше. Не забудьте обработать диск с двух сторон. В обязательном порядке после восстановления замерьте толщину рабочей поверхности.

Оценка состояния тормозных дисков, возможные их дефекты

Толщина тормозных дисков

Маркировка тормозного диска

Допустимые размеры толщины тормозного диска добросовестные производители наносят с торца его рабочей части, точнее, на ребре. Но обычно оценка степени износа производится «на глазок». Диаметр тормозного диска ненамного превышает диаметр рабочей его площади, которая контактирует с колодками. В результате снаружи образуется выступ, по величине которого можно сделать выводы о том, насколько «сточен» диск. Как правило, кромка высотой более миллиметра является достаточным основанием для замены детали. Если по каким-либо причинам ремонт невозможен (отсутствие запчастей или средств), то нельзя допускать езду с изношенными более чем наполовину колодками – иначе вывалится поршень тормозного цилиндра. Кроме того, чрезмерно тонкий диск наиболее сильно подвержен деформациям вследствие нагрева, что станет причиной его биения при торможении. Кроме того, значительно снизится механическая прочность, что, в крайних случаях, приведёт к разрушению детали. Особенно «слабы» в этом плане вентилируемые перфорированные тормозные диски – их низкая прочность зачастую вызвана сильной коррозией, разрушающей рёбра жёсткости между сторонами диска.

Борозды на тормозных дисках

Появление борозд на рабочих поверхностях, соприкасающихся с колодками, неизбежно. Суппорт не является абсолютно жёстким механизмом, детали которого не изменяют своего взаимного расположения. Меняются как углы взаимного расположения трущихся поверхностей колодки и диска, так и угол положения подвижной скобы суппорта относительно кронштейна, вследствие подвижности направляющих. Слишком большие и глубокие борозды значительно уменьшают поверхность соприкасающихся колодок и дисков, из-за чего снижается эффективность торможения.

Коррозия тормозных дисков

Коррозия и борозды на тормозном диске

Коррозия на рабочей поверхности диска, если её очаги достаточно глубоко проникли в металл, может способствовать выкрашиванию последнего. Правда, если авто постоянно эксплуатируется, то такого не случается. Главные неприятности коррозия доставляет, когда благодаря ей посадочное место диска «прикипает» к ступице, из-за чего снятие тормозного диска может стать достаточно мучительной процедурой. Очень хорошо в плане предотвращения такой неприятности помогает нанесение тонкого слоя смазки на сопрягаемые поверхности во время сборки узла. Как снять тормозной диск, если он всё-таки прикипел? Когда ржавчина достаточно сильно «въелась» в детали, то зачастую приходится высверливать даже болты, фиксирующие диск на ступице. Замачивание «Жидким ключом» мест стыковки ступицы и диска – бесполезное занятие. Максимально чисто убрав ржавчину со стыка, стоит попытаться ввернуть длинные болты в дополнительные отверстия диска и ими «отжать» его от ступицы. При этом нужно ударами тяжёлого молотка сбивать диск. Метод тупой, но эффективный – главное, не терять терпения.

Трещины

При обнаружении трещин на тормозных дисках ни в коем случае не пытайтесь и дальше ездить без замены деталей. В любой момент диск может разрушиться и создать массу проблем.

Варианты самостоятельной проточки

Поскольку цена на услуги по профессиональной проточке многих пугает, некоторые автомобилисты задумываются относительно самостоятельного проведения подобной процедуры.

Настоятельно не советую браться за такую работу, если у вас нет навыков, опыта и специального оборудования. Подобная шлифовка точно не избавит от биения диска, и послужит временной мерой. Часто в видео инструкциях, а также в описаниях самостоятельной проточки, публикуемых на том же сайте Драйв, в ход идет болгарка, шлифовальные круги, наждачка и прочие подручные абразивы.

Эффект достигается незначительный, и только на некоторое время восстанавливает поверхность тормозного диска. Потому предпочтительнее отдать узел в руки профессионалов. В автосервисах есть специальный стенд, позволяющий без снятия провести обработку изделия.

При этом можно выделить 2 способа, которые все же можно использовать в гаражных условиях, пытаясь своими руками вернуть работоспособность тормозного узла на прежний уровень.

Напильник или болгарка

Сразу скажу, что представленный способ подходит только под автомобили ВАЗ, отечественные машины и старенькие иномарки. Интересно, что АвтоВАЗ даже в инструкциях по эксплуатации описывает, как автовладелец может сам с помощью напильника убрать буртики.

Есть усовершенствованный способ избавления от буртиков. Выглядит процедура так:

- Сначала поднимается автомобиль и снимается необходимое колесо, за которым находится проблемный элемент;

- Затем запускается двигатель машины;

- Включается 5 передача;

- Для удаления буртика можно взять напильник, либо же крупнозернистый диск для болгарки;

- Прикладывая небольшое усилие инструментом к диску, за счет вращения колеса делается проточка;

- После обработки диск обезжиривается.

Как вы поняли, здесь нужен помощник, чтобы один человек точил диск, а второй нажимал на педаль газа для обеспечения вращения ступицы колеса.

Важно быть предельно внимательным. Ни в коем случае не применяйте такой метод на иномарках, даже если это подержанный автомобиль , и на и новых авто

Шлифовка без снятия станком

Если и делать проточку самостоятельно, то только этим методом. Поскольку никто в свой гараж не станет покупать дорогостоящее специализированное оборудование, большинство обходятся обычным токарным станком.

Но современные технологии позволяют получить специальный станок для проточки за сравнительно небольшие деньги. Это агрегат высокого уровня, способный частично заменить профессиональные установки для проточки.

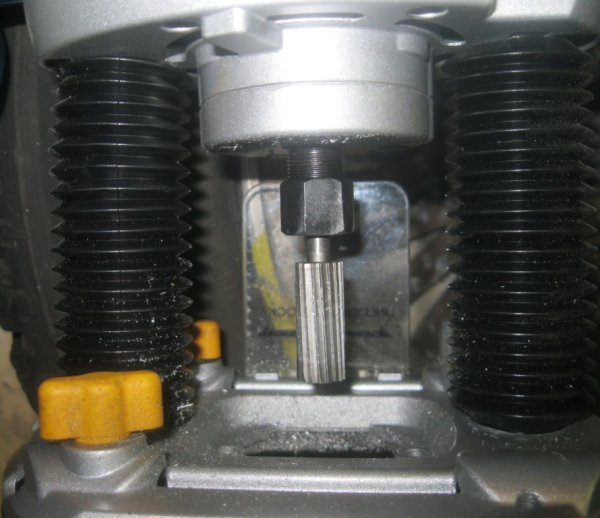

Проточка с помощью специального станка выполняется без снятия самого диска. Устройство, оснащенное электродвигателем, крепится на диске, и с обеих сторон агрегата имеются резцы. Тем самым удается избавиться даже от биения в гаражных условиях. Подробнее об использовании станка нужно читать в руководстве к конкретной модели.

Сначала проводится настройка стенда и его адаптация под параметры диска. Затем буквально за 5 минут девайс сам восстанавливает элемент тормозной системы, снимая необходимый слой.

А поскольку мы заговорили о тормозной системе, не лишним будет разобраться в работе соседа тормоза в виде сцепления .

Что вы думаете насчет самостоятельной проточки? Стоит ли этим заниматься своими руками, или лучше отдать диски в автосервис, где есть программируемое, автоматизированное профессиональное оборудование?

Спасибо, что вы с нами! Подписывайтесь, задавайте актуальные вопросы и рассказывайте о нас своим друзьям!

(2 оценок, среднее: 3,00 из 5)

Подпишитесь на обновления и получайте статьи на почту!

Гарантируем: никакого спама, только новые статьи один раз в неделю!

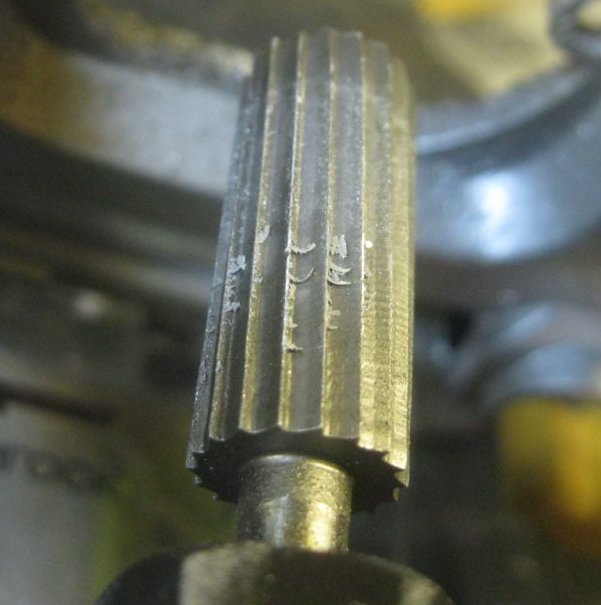

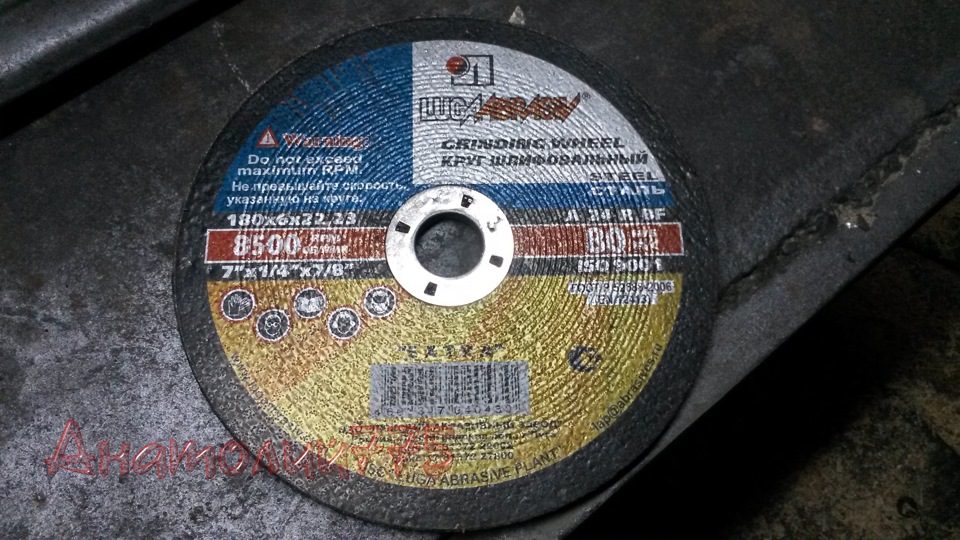

Как писал ранее о приобретении ништяков и какой геморрой получился, я был бы ни я если бы позволил себе гонять на вибраторе (а точнее с дискомфортом)и так ездил и думал как же быть как быть, сдавать диски ни вариант, далеко, бенза больше сожжешь чем стоят диски, на проточку отдавать не хотелось так как уже имел горький опыт, после проточки становилось хуже ( а цена за такое удовольствие 1000-1500 русских), а если же на спец станке (а таких у нас нет и цена от 4000-5000) не вижу смысла для таза тратить бабло такое, легче купить еще 3 к-т передних дисков., и как то ночью ни спалось, и посетила мысля такая, а почему бы ни сделать проточку дисков на месте, но как, и тут меня осенило (кстати большинство реализации моих переделок приходят ночью когда ложусь спать, прям перед сном), а почему бы ни сделать абразивные накладки)))и понеслось…купил шлифовальный диск (ШД), характеристики на фото видно…

хорошо что не выкидываю сразу отработанные накладки…

так же валялся алмазный диск, который работал последний раз пару лет назад, и вот опять пригодился…

Для чего нужна расточка тормозных дисков

Зачем необходима расточка тормозных дисков? Когда вы тормозите, энергия движения машины обращается в тепловую энергию на дисках и тормозных колодках. При этом тормозной диск нагревается до 300–400 °С, а иногда и до 500 °С.

Нагревается тормозной диск неравномерно, наиболее сильно нагревается в месте контакта с колодками, а в других местах диска температура ниже из-за охлаждения воздухом.

Из-за этого деформируется поверхность диска и он изнашивается и теряет первоначальную форму. К тому же на износ тормозного диска влияют частицы дорожного покрытия, которые накапливаются между колодками и диском.

Из-за этого снижается площадь контакта диска и тормозных колодок. В итоге нам необходимо жать на тормоз сильнее при торможении. Все это приводит к увеличению тормозного пути. Износ диска и тормозных колодок происходит практически в равной степени.

При этом если диск новый, то износ колодок значительнее медленнее, чем на старом. Если ездить в спокойном режиме, без резких торможений, то передних колодок хватает на 20.000–30.000 тысяч км пробега. Сразу после замены тормозных колодок на новые можно заметить, что автомобиль стал тормозить хуже. Это происходит из-за того, что поверхность новых колодок гладкая, а поверхность дисков деформированная.

Поэтому необходимо время для притирания новых колодок к старому диску. Чем заметнее разница при торможении после замены тормозных колодок, тем дольше они будут «»притираться»», а следовательно тем больше износ дисков.

Именно поэтому после замены тормозных колодок на нормальных станциях предупреждают тормозить аккуратно первые 200–300 км. Расточка тормозных дисков необходима так же при характерном звуке на торможении, который издаёт трение тормозных колодок о диск.