Из чего состоит автомобиль: основные части, узлы и агрегаты

Содержание:

- Кузов машины

- Марки грузовиков

- Как выбрать подвеску грузового автомобиля

- Рождение грузовика

- Устройство систем автомобиля

- Тормозная система

- Грузовик – примета эпохи

- Как правильно управлять КамАЗом. Классные комиксы 1983 года

- Картер — ведущий мост

- Виды мостов по назначению

- Применение и преимущества грузовиков

- Разновидности подвесок грузовиков

- Особенности правостороннего и левостороннего руля

- Устройство грузового автомобиля MAN серии TGA

Кузов машины

Кузов является каркасом автомобиля. На него цепляются все составляющие части транспортного средства. В далеком прошлом первые автомобили были без кузова. Его заменяла рама, к которой все крепилось. Сейчас такая схема осталась у некоторых грузовых авто и мотоциклах. А у легковых транспортных средств от такого вида сборки отказались, для того чтобы сделать меньшим их вес. Так появился всем знакомый кузов легкового автомобиля.

В состав кузовной части входит:

- крыша;

- штампованная нижняя часть;

- моторный отсек;

- лонжерон;

- передние и задние крылья;

- капот;

- двери;

- крышка багажного отделения.

Деление на составляющие довольно условное, так как все части сопряжены между собой. Если грубо сравнить, то кузов — это своеобразная металлическая коробка, в которую вкладывают составляющие автомобиля.

По типу кузова делятся:

- седан;

- хэтчбек;

- купе;

- мини-кар;

- пикап.

Именно кузов определяет внешний вид автомобиля, а также внутренний комфорт и его размеры.

Марки грузовиков

Марка автомобиля – это общее понятие, означающее определенный бренд, или торговый знак. Как правило, каждая марка имеет много моделей разных лет выпуска и комплектаций. Свое название марка получает от названия автоконцерна, который производит соответствующие автомобили. Например, немецкая компания и завод Mercedes-Benz или японский автомобилестроитель Mazda Motor Corporation. Ниже приведен список наиболее популярных марок грузовых автомобилей по странам-производителям:

| Великобритания | British Motor Corporation (BMC)

Land Rover производитель британских джипов класса «премиум» |

| Германия | MAN

Multicar – бывший автоконцерн ГДР, выпускающий легкие многоцелевые грузовички Volkswagen |

| Италия | Astra

Bremach Fiat Iveco Piaggio специализируется на легких коммерческих авто |

| Китай | Dongfeng Motor Corporation

First Automobile Works (FAW) JAC Motors |

| Нидерланды | DAF Trucks NV |

| Польша | Jelcz – производитель польских грузовиков и автобусов |

| Российская Федерация | АМУР – (Автомобили и моторы Урала) в Новоуральске

БАЗ (Брянский автомобильный завод) ГАЗ (Горьковский автомобильный завод) ЗИЛ (Завод имени Лихачева) – первый советский автозавод, основанный в 1916 г., ныне упразднен Иж (ИжАвто) КамАЗ (Камский автомобильный завод) в г. Набережные Челны УАЗ (Ульяновский автомобильный завод) Урал (АЗ «УРАЛ») |

| Страны СНГ | БелАЗ (Белорусский автомобильный завод) помимо карьерных самосвалов выпускает бульдозеры, бурильные машины, аэродромные тягачи

КрАЗ (Кременчугский автомобильный завод) украинский производитель больших грузовых машин специального назначения МАЗ (Минский автозавод) МЗКТ (Минский завод колесных тягачей) |

| США | Chevrolet

Dodge Ford Freightliner General Motors Jeep – дочерняя компания автоконцерна Chrysler; производит легкие грузовики повышенной проходимости, в том числе для армии Kenworth – мировой производитель тяжелых грузовиков и седельных тягачей с заводами в США, Канаде и Мексике Mack – еще одни американский производитель большегрузных машин Peterbilt Wéstern Star Trucks |

| Финляндия | Sisu |

| Франция | Citroën

Peugeot – европейский лидер по производству легких коммерческих грузовиков и низкими выхлопами Renault Trucks производит грузовики гражданского и военного назначения |

| Чехия | Avia – бывший до 1946 года производитель чешских самолетов сохранил свое название

Tatra выпускает не только грузовики, но и вагоны |

| Швеция | Scania

Volvo |

| Южная Корея | Hyundai

Kia Motors |

| Япония | Hino Motors

Isuzu Mazda Mitsubishi Nissan Toyota – японский лидер в автомобилестроении |

Как выбрать подвеску грузового автомобиля

Важное качество грузовиков – надежность хода и устойчивость. Сегодня за обеспечение таких характеристик машин отвечают конструкции комбинированного типа

Например, пневмоподвеска широко распространена в Европе. Преимущество такого приспособления – недорогие комплектующие, обеспечивающие плавность хода.

Лидирующие позиции занимают рессорные конструкции. Они массово применяются на современных грузовиках: используются для оснащения магистральных тягачей, строительной техники, военного транспорта.

Торсионы ставят в сочетании с пневмобаллонами. Подобные конструкции характерны для японских или корейских автопроизводителей.

Демпфер рулевой рейки – назначение и правила установки

Спортивные грузовики и машины специального назначения комплектуют гидропневматическими стойками. Конструкция представляет собой активный амортизатор, который справляется с большими нагрузками и гасит сильные колебания. Гидропневмоподвеска для грузовых авто отлично зарекомендовала себя на российских дорогах: это подтверждает пример КАМАЗа 4911, ставшего неоднократным победителем этапов ралли-рейдов.

Рессорная подвеска грузового автомобиля остается самым распространенным вариантом упругого элемента. Объясняется это прочностью и надежностью конструкции. Рессоры служат долго без потери качеств и не требуют сложного ухода.

Рождение грузовика

Отцом грузовика является тот же человек, который собрал первый автомобиль и двигатель внутреннего сгорания. В 1885 г. немецкий инженер Готтлиб Даймлер сконструировал первый в истории автомобильный двигатель. Свои первые устройства мощностью всего 1-2 лошадиные силы Даймлер устанавливал на конные кареты.

Карета Даймлера 1886 г.

Карета Даймлера 1886 г.

Первые грузовики ничем не выделялись из общей массы автомобилей: просто на заднюю часть кузова устанавливался небольшой фургончик или платформа. Низкая грузоподъемность таких транспортных средств долгое время не позволяла им конкурировать с конными повозками. Первые моторизованные экипажи из-за высокой стоимости и низких ходовых качеств пользовались спросом лишь у желающих выделиться энтузиастов и не годились как коммерческие автомобили.

Однако эволюция грузовых машин не стояла на месте. Постепенно совершенствовались конструкция и агрегаты. Несущая рама и площадь кузова становились больше, задние шасси сделали двойными и двухосными, надувные шины заменили на сплошную резину. Росли лошадиные силы мотора, а вместе с ними росли грузоподъемность и скорость грузовой техники. Так, автомобили разделились на легковые, перевозящие пассажиров и багаж, и большие грузовики, специализирующиеся на доставке многотонных грузов.

Теперь, когда мы разобрались с тем, что такое грузовики, давайте посмотри, какие существуют виды и марки грузовых машин.

Устройство систем автомобиля

Система питания двигателя

В бензиновом двигателе смесь готовит инжектор (на более старых моделях – карбюратор (см. устройство карбюратора)), в газовом – смеситель ( см. газобаллонное оборудование на автомобиль ). В дизельном же двигателе ( см. устройство дизельного двигателя ) топливо и воздух смешиваются непосредственно в цилиндре. Подается топливо из бака ( см. топливный бак автомобиля ) с помощью топливного насоса двигателя. В дизеле это топливный насос высокого давления (ТНВД) либо насос-форсунки ( см. форсунки дизельного двигателя ), установленные на двигателе и подающие топливо непосредственно в цилиндры. Вся система, которая доставляет топливо в двигатель, называется системой питания двигателя.

Система зажигания двигателя

Приборы, предназначенные для воспламенения воздушно-топливной смеси, – это система зажигания двигателя. В нее входят: аккумулятор (см. устройство автомобильного аккумулятора), генератор (см. устройство генератора автомобиля), катушка (см. катушка зажигания двигателя) и распределитель зажигания, свечи (см. свечи зажигания для двигателя) и ведущие к ним высоковольтные провода.

Система смазки двигателя

Для того чтобы уберечь детали двигателя от быстрого износа, предусмотрена система смазки двигателя. С помощью масляного насоса (см. масляный насос двигателя), создающего давление, моторное масло производит смазку двигателя, тем самым уменьшая трение.

Система охлаждения двигателя

В процессе работы двигатель сильно нагревается, и, чтобы предотвратить перегрев, предусмотрена система охлаждения двигателя. В роли хладагента используется тосол или антифриз. Он циркулирует по специальным каналам в стенках двигателя и уменьшает его температуру до нормальной рабочей. А циркуляцию охлаждающей жидкости обеспечивает водяной насос (помпа). Сам хладагент остывает в радиаторе, который находится перед двигателем. Также помогает охладить ДВС специальный вентилятор. Для регулировки температуры в системе охлаждения предусмотрен термостат.

Выхлопная система двигателя

Отводить отработанные газы, образованные в результате «жизнедеятельности» двигателя, помогает выхлопная система. В нее входят: выпускной коллектор, приемный патрубок, катализатор, сажевый фильтр (для более современных дизелей — см. дизельный сажевый фильтр) и глушитель, обычно состоящий из двух частей.

Тормозная система

Позволяет замедлять движение машины, вплоть до её полной остановки. Незаменима система во время экстренных ситуаций, а также когда автомобиль надо удерживать от самопроизвольного движения вниз. Автомобильные тормоза включают несколько подсистем: ручную, запасную, вспомогательную, антиблокировочную. Их совокупность называется тормозным управлением.

Задача основной тормозной системы — регулировать скорость движения машины, останавливать транспортное средство в случае необходимости. Состоит она из привода и исполнительных механизмов (барабан, диск). На современных легковых авто чаще используется гидропривод, реже — электрический, пневмо или комбинированный варианты. В некоторых случаях для повышения давления жидкости и эффективности торможения применяются вакуумный усилитель и регулятор.

Ручной или стояночный тормоз, оснащённый механическим приводом, предназначен для:

- удержания машины на спусках;

- аварийного торможения в чрезвычайных случаях.

Коэффициенты эффективности замедления автомобиля, движущегося со скоростью 80 км/ч при усилии на педаль до 50 кг основной системы и подсистем:

- главный тормоз — не меньше 5,8 м/с2;

- аварийный и ручной — 2,75 м/с2.

Принцип функционирования тормозов прост. После нажатия на педаль тормозное усилие передаётся на колёсные механизмы. Последние прижимают к дискам колодки, тем самым останавливая вращение.

Грузовик – примета эпохи

Про грузовые машины можно говорить и писать очень много. За 100 с небольшим лет они прошли стремительное развитие, эволюционировав из примитивных колясок, не способных сдвинуть с места больше, чем одна лошадь, до мощных магистральных тягачей, перевозящих на сотни и тысячи километров десятки тонн грузов. Сегодня конструкторы и фантасты могут лишь предполагать о том, какие новые формы грузовой техники появятся в будущем, какая грузоподъемность у них будет. Одно не вызывает сомнений: грузовик стал таким же достижением и орудием научного и промышленного прогресса, как радиоприемник, компьютер или лазер.

Как правильно управлять КамАЗом. Классные комиксы 1983 года

Как быстро объяснить основные принципы управления и обслуживания сложного механизма даже дилетантам? Еще во времена Второй мировой войны оказалось, что комиксы и различные графические материалы значительно ускоряют процесс обучения и запоминания материала. В 1983 году Камский автозавод решил тоже выпустить собственные комиксы, которые получили название «Практические советы водителю автомобиля КамАЗ».

На заводе было сделано несколько подобных инструкций, которые хранятся в музее. Один из вариантов недавно был опубликован Kamaz-Online . Давайте посмотрим, как же КамАЗ обучал будущих водителей.

«Ты начинаешь работать на автомобиле КамАЗ. Это автомобиль современной конструкции, имеющий много новшеств, с которыми тебе раньше, может быть, не приходилось встречаться», — так начинается рассказ в книге.

Такие брошюры должны были снизить количество неисправностей, которые возникали при эксплуатации грузовиков из-за недостаточной квалификации водителей. На одной из страниц наглядным языком показывалось, как и зачем регулировать жесткость сиденья. Приводится даже сравнительное изображение худого и толстого водителей. Один снижает жесткость, другой прибавляет.

На следующем слайде рассказывается довольно сложная процедура пуска с термостатом. Инструкция состоит из 7 пунктов, и её точно нужно было проделать несколько раз, прежде чем сможешь запомнить. При этом указывалось, что исправный двигатель при хорошо заряженных аккумуляторах надежно пускается при температуре до -15 градусов.

Продолжение предыдущего слайда. Тут приводится объяснение еще более сложного процесса пуска с подогревателем. Этот способ советуют использовать при температурах окружающего воздуха ниже 15 градусов по Цельсию. Есть среди нас водители КамАЗов? Проверьте себя, выполняете ли вы пуск с подогревателем правильно!

Руководства по эксплуатации практически всех современных автомобилей рекомендуют вам не прогревать двигатель на холостых оборотах, ведь это наносит ущерб экологии и самому двигателю. Но ведь КамАЗ не будет писать фигню, правда? Тут четко написано: «Перед началом движения прогрей двигатель». И это чертовски правильное решение, скажу я вам. Во время прогрева водитель должен подготовить грузовик к дороге.

В инструкции встречаются не только правильная процедура выполнения той или иной процедуры, но также распространенные ошибки водителей. Например, нельзя давать непрогретому двигателю слишком высокие обороту и большую нагрузку.

Следующий слайд рассказывает о зонах, помеченных разными цветами на тахометре грузовика. В черной зоне двигатель плохо тянет и работает рывками, зеленая — рабочая зона, где двигатель развивает максимальную мощность, а на красные поля стрелка заходить не должна.

Для тех, кто забыл, как пользоваться коробкой передач с делителем, есть подробная подсказка. Не буду цитировать, прочитайте сами, если для вас это актуально, или вы просто всегда хотели узнать, как же работает коробка передач с делителем. Описание идет на примере 10-ступенчатой коробки передач с 2-мя передачами заднего хода.

А вот тут брошюра рассказывает, как пользоваться межосевым дифференциалом. Он блокируется при помощи рукоятки. При включении загорается контрольная лампа

Важно, чтобы водитель выключил блокировку сразу после преодоления скользкого участка дороги. В брошюре даже используется слово «НЕМЕДЛЕННО»

Если всё же ваш грузовик застрял, то попробуйте выбраться на минимальных оборотах с включенной блокировкой межосевого дифференциала. Не помогло? Бери лопату и иди копать! «Не буксуй без толку!», — сообщает брошюра.

Это была первая часть брошюры про то, как нужно управлять грузовиками КамАЗ. Если вам понравилась эта публикация, тогда ставьте лайк и подписывайтесь на канал. Тогда я пойму, что нужно опубликовать продолжение, где еще много чего интересного.

Картер — ведущий мост

УАЗ 31514 Бортжурнал Принудительная блокировка НИРФИ ПБ002 для редукторных мостов

Картеры ведущего моста проверяются на изгиб и на скручивание под действием усилий, изображенных на фиг.

Картер ведущего моста может иметь различные трещины, износ посадочных мест под подшипники и сальники. При наличии трещин картер бракуют. Нарушенные сварные швы после удаления старой сварки восстанавливают дуговой сваркой. Изношенные посадочные места под подшипники восстанавливают любыми видами наплавки. Постановкой дополнительной ремонтной детали в виде кольца восстанавливают диаметр под уплотнительный сальник при его износе.

| Крыло кабины. |

Картеры ведущих мостов проверяют на выносливость пульсирующей нагрузкой. Величина нагрузки зависит от типа автомобиля и характера нагружения. Картеры автомобилей ЗИЛ-130 испытывают нагрузкой 17 0 т на базе N 106 циклов, приложенной равномерно к местам крепления подушек рессор.

| Лонжеронная рама грузового автомобиля. |

Картер разъемного ведущего моста состоит из двух соединенных частей. Обе части картера имеют горловины, в которых запрессованы и закреплены стальные трубчатые кожухи полуосей. К полуосевым кожухам приварены опорные площадки рессор и фланцы для крепления опорных дисков колесных тормозных механизмов.

| Основные дефекты картера редуктора заднего моста автомобиля ЗИЛ-130. |

Восстановленный картер ведущего моста должен отвечать следующим основным техническим требованиям: радиальное биение поверхности Л относительно поверхности И не более 0 25 мм; торцевое биение поверхности / С относительно поверхности И не более 0 05 мм, а поверхности Д не более 0 10 мм; радиальное биение поверхностей шеек под наружные подшипники относительно поверхностей шеек под внутренние подшипники ступиц не более 0 10 мм; при приложении крутящего момента 2 5 кН — м к фланцу цапфы и зажиме картера в местах крепления рессор не должны возникать остаточная деформация и нарушение качества сварного шва; шероховатость поверхностей И, Ж и Г должна соответствовать Ra 1 25 мкм.

Картер неразъемного штамповано-сварного ведущего моста ( рис. 145 6) выполняется в виде цельной балки 9 с развитой центральной частью кольцевой формы. Балка имеет трубчатое сечение и состоит из двух штампованных стальных половин, сваренных в про; дольной плоскости. К балке моста приварены опорные чашки 7 пружин подвески, фланцы 6 для крепления опорных дисков тормозных механизмов и кронштейны 8, 10 крепления деталей подвески.

В картер ведущего моста заливают около 1 5 л испытуемого масла. Повышают температуру масла до 107 3 С. Увеличивают частоту вращения до 14 2 c — I и нагрузку до 62 6 Н — м и работают 20 мин. Останавливают двигатель и охлаждают масло до 93 С.

В картер ведущего моста заливают 2 4 л испытуемого масла, повышают ело температуру до 146 — 149 С, которую поддерживают в течение всех испытаний. Включают двигатель и выводят на режим 33.3 — 36 7 с — на прямой передаче. На этом режиме работают 100 мин. Затем, не сливая масла, осматривают и фиксируют состояние зубьев шестерен и выполняют второй этап испытаний — при малой скорости и высокой нагрузке. Более трех остановок за время испытаний не допускается. По завершении испытаний мост разбирают и фиксируют величину износа и степень поражения зубьев шестерен в результате их задира или усталости.

Крышка центрального картера ведущего моста часто делается штампованной ( см. фиг.

Основные дефекты картера ведущего моста: обломы и трещины на картере, обломы и трещины на кожухах полуосей, смятие или облом шлицев кожуха полуоси, износ шейки кожуха под подшипник ступицы, риски, задиры или износ кольца сальника ступицы, повреждение резьбы на кожухе полуосей, износ отверстий под оси тормозных колодок, износ отверстий под трубку кронштейна задней тормозной камеры, ослабление заклепок крепления суппорта, повреждение резьбы под шпильки крепления редуктора, повреждение резьбовых отверстий крепления резиновой подушки.

| Регулирование зазора сектора рулевого управления. 1 — сектор, 2 — гайка, 3 — контргайка, 4 — регулировочный винт. |

Для смазки картеров ведущего моста и рулевого управления применяют автотракторный нигрол или вескозин, а для подшипников ведущего и ведомого мостов, механизма наклона рамы и подъема груза и рулевого управления — жировой солидол.

Виды мостов по назначению

По назначению мосты делятся на: ведущие, управляемые, комбинированные, поддерживающие и проходные.

Ведущие

Ведущий мост соединяет между собой колеса ведущий оси, обеспечивая передачу крутящего момента от двигателя, а следовательно содержит в себе механизмы, необходимые для выполнения этой задачи: главную передачу, дифференциал, полуоси, колёсные ступицы. У автомобилей, привод в которых осуществляется гидравликой или электричеством, некоторые вышеперечисленные элементы не применяются, вместо них используются мотор-колёса.

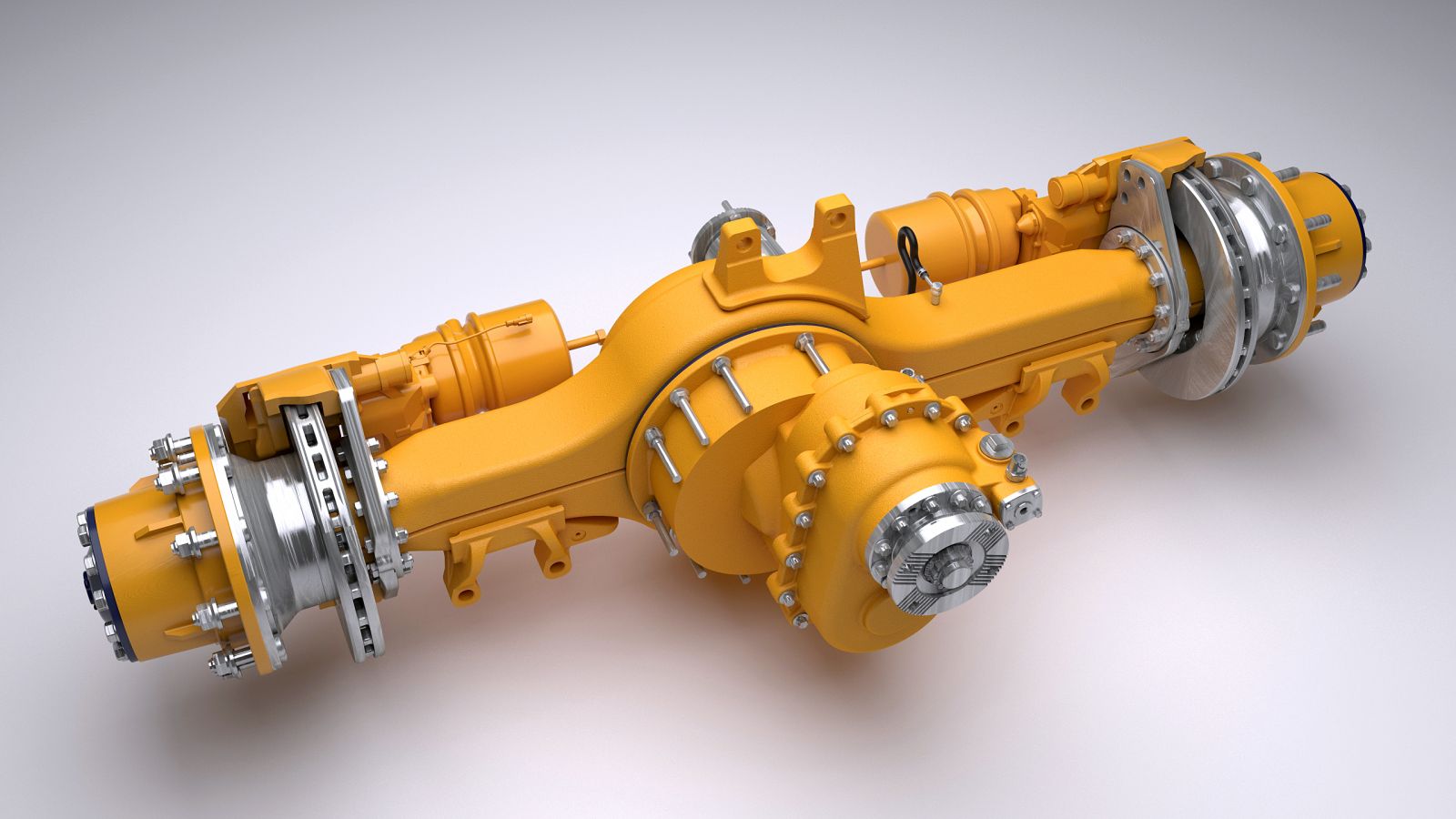

Ведущий мост грузовика

Ведущий мост грузовика

Ведущий мост может располагаться спереди, сзади, либо одновременно и там и там (последнее чаще встречается у машин повышенной проходимости). Он выполняет следующие функции:

- Передача и преобразование крутящего момента к ведущим колесам;

- Обеспечение разной скорости вращения колес;

- Передача тягового усилия к раме автомобиля или кузову;

- Передача тормозных усилий.

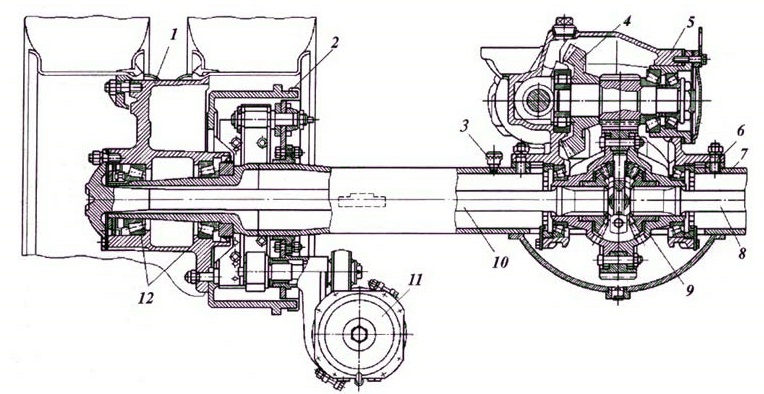

Устройство ведущего моста грузового автомобиля:

1 — ступица; 2 — тормозной барабан; 3 — сапун; 4 — зубчатое колесо главной передачи; 5 — картер главной передачи; 6 — шпилька крепления картера главной передачи; 7 — балка моста; 8, 10 — полуоси; 9 — дифференциал; 11 — тормозная камера; 12 — подшипники ступицы.

Управляемые

Грузовик Tatra T813 S1 8×8 с двумя управляемыми мостами спереди

Грузовик Tatra T813 S1 8×8 с двумя управляемыми мостами спереди

Управляемый мост содержит в себе механизмы рулевого управления, обеспечивая маневренность транспортного средства, и соединяет колеса управляемой оси. Управляемый мост может быть расположен спереди или сзади, у многоосных транспортных средств таких мостов может быть несколько. В основном управляемый мост располагается спереди за исключением специальной техники вроде зерноуборочных комбайнов, погрузчиков, автомобилей коммунальных служб — у них он располагается сзади.

Основой управляемого моста может служить как балка/поперечина, так и подрамник. У большинства легковых автомобилей (чаще всего они переднеприводные) спереди установлен управляемый ведущий мост или, если говорить корректными терминами, так называемый комбинированный мост.

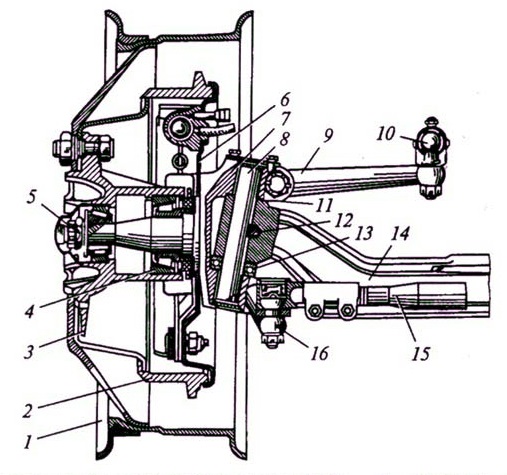

Устройство управляемого неразрезного моста грузовика «ГАЗ»:

1 — колесо;2 — тормозной барабан;3 — ступица;4, 13 — подшипники;5 — гайка;6 — щит;7 — цапфа;8 — шкворень;9, 16 — рычаги;10, 15 — тяги;11 — шайба;12 — стопор;14 — балка.

Наиболее часто встречающиеся типы передних управляемых мостов:

а — неразрезной;б — разрезной;1 — колесо;2 — цапфа;3 — шкворень;4 — балка;5 — рессора;6 — стойка;7 — подвеска.

Комбинированные

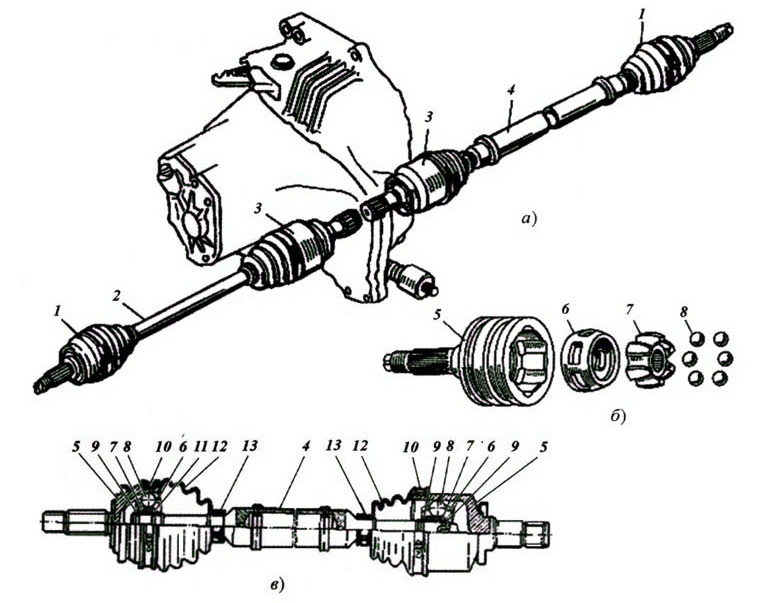

Комбинированный мост сочетает в себе функции ведущего и управляемого мостов. Наиболее распространена такая компоновка в легковых переднеприводных автомобилях. В комбинированном мосте есть главная передача и дифференциал, а привод реализован с помощью карданной передачи с карданными шарнирами равных угловых скоростей (ШРУС). Внутренние шарниры отвечают за подвижность узла по вертикали, наружные — при повороте колеса.

Пример комбинированного моста — привод управляемых колес переднеприводного автомобиля марки «ВАЗ», где главная передача и дифференциал выполнены в едином с коробкой передач корпусе.

а — общий вид;б — детали наружного шарнира;в — привод правого переднего колеса;1, 3 — наружный и внутренний шарниры равных угловых скоростей (ШРУСы)2, 4 — приводные валы;5 — корпус шарнира;6 — сепаратор шарнира;7 — обойма шарнира;8 — шарики шарнира;9 — упорное кольцо привода;10, 13 — хомуты пыльников;11 — стопорное кольцо;12 — пыльник.

Поддерживающие

Поддерживающий мост — прямая балка, на концах которой расположены колесные ступицы с подшипниками. Мост такой конфигурации передает только вертикальные нагрузки и тормозные усилия к колесам автомобиля. Поддерживающий мост часто используется на задней оси переднеприводных автомобилей и за счет простоты своей конструкции считается наиболее надежным вариантом задней подвески.

Также поддерживающие мосты нашли свое применение в тяжелых прицепах и полуприцепах, где они устанавливаются для повышения общей грузоподъемности за счет распределения на них вертикальной нагрузки.

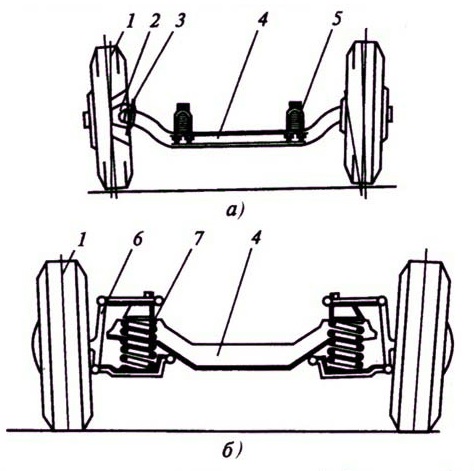

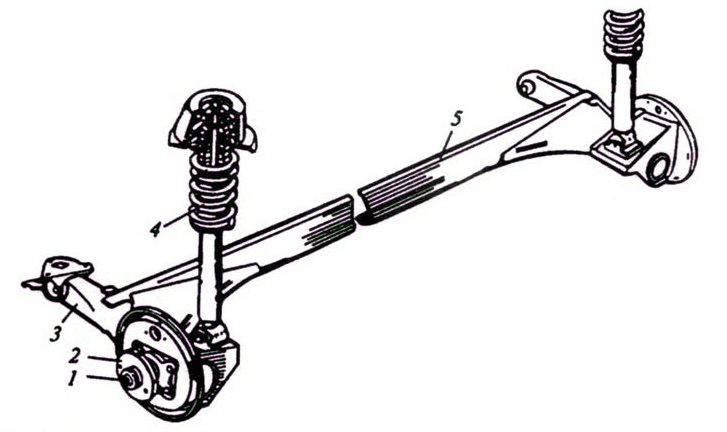

Пример поддерживающего (заднего) моста автомобиля марки ВАЗ:

1 — ось;2 — ступица;3 — рычаг;4 — подвеска;5 — балка.

Проходные

Проходной мост — разновидность ведущего моста, который передает часть крутящего момента на следующий ведущий мост (обычно задний) с помощью проходного вала главной передачи. Используется только на многоосных автомобилях с несколькими ведущими мостами.

Проходной мост КАМАЗ

Проходной мост КАМАЗ

Применение и преимущества грузовиков

Грузовик — неотъемлемая часть современной жизни. Вся жизнедеятельность человека связана с работой грузового автотранспорта. Благодаря своей универсальности, простоте в управлении, быстрой погрузке и разгрузке, мобильности и надежности грузовой автотранспорт применяется в строительстве, сельском хозяйстве, добыче и перевозке полезных ископаемых, тяжелой промышленности и других областях. В последнее время, широкое применение грузового автотранспорта в молом и частном бизнесе способствует развитию автопромышленного комплекса. Значительную роль в торговых отношениях выполняет грузовой автотранспорт, ведь развитие грузового автотранспорта и грузоперевозок – это эффективный показатель развития экономики.

Одним из преимуществ данного вида автотранспорта является способность перевозки грузов разных объемов и массы. Огромным преимуществом грузовиков является их унификация: возможность размещение разного вида оборудования для перевозки соответствующих грузов на одной колёсной базе. Благодаря развитой дорожной инфраструктуре проезд грузовиков на сегодняшний день возможен во все места сферы деятельности человека.

Разновидности подвесок грузовиков

По типу связи в колесной паре

По этому признаку в классификации значатся зависимые и независимые подвески. Первые применялись с давних пор, когда еще не было автомобиля. Зависимые подвески тогда устанавливались в каретах и конных повозках. Особенность подобного механизма состоит в жесткой связи между колесами одной оси, переднего или заднего расположения. В результате их «поведение» во время движения машины является взаимозависимым. Конструкция этого типа хороша для седельного тягача и другого большегрузного транспорта, который перемещается по пересеченной местности, бездорожью.

Независимые подвески имеют устройство, при котором каждое колесо движется и реагирует на неровности самостоятельно. Если одно из них наткнется на камень, оно сдвинется вместе с окружающими деталями. Между тем у второго колеса сохранится сцепление с дорогой. И задняя, и передняя подвески такого типа лучше проявляют себя на легковом транспорте, который эксплуатируется на ровных дорогах. Пассажирам при этом более комфортно находиться в машине. У грузовых авто независимая конструкция обладает меньшим ресурсом, а ее ремонт обходится дороже.

По типу упругих элементов

Существуют подвески:

- Рессорные. Такие механизмы для погашения вибрации используются с начала автомобилестроения. Рессоры – это металлические детали, состоящие из нескольких пластин или одного листа. Упомянутые подвески износоустойчивые, неприхотливые к условиям эксплуатации. Их преимущественно ставят на грузовики, строительную спецтехнику, оснащенную двумя задними мостами. Это надежное решение, когда необходимо удержать кузов на определенной высоте. Оно обеспечивает безопасность движения грузового автомобиля.

- Пружинные. Указанные подвески уберегают кузов от сильных ударов и сохраняют нужный дорожный просвет. Это достигается за счет элластичности пружин, которые могут быть цилиндрическими, бочкообразными, коническими. Для грузовых машин больше подходят усиленные пружины. Ими может быть оснащена задняя подвеска. На эту часть грузовиков действует особенно большой вес. Ремонт такой подвески относительно дешевый и проводится практически на любой СТО.

Торсионные. В устройство всего механизма входят стержни, работающие на кручение. Они способствуют равномерному распределению нагрузок, возникающих во время езды при ударе колес о неровную поверхность. Такие подвески часто можно встретить на ходовой внедорожников. Однако на грузовых средствах, работающих с крупными партиями товаров они применяются достаточно редко из-за дорогого ремонта.

Пневматические. От других видов эти подвески отличаются тем, что работают на воздухе или инертном газе. Он закачивается в специальные баллоны, изготовленные из прочного материала. Давление в них регулируется в зависимости от условий. Это дает возможность получить максимально плавное передвижение грузовых машин и полностью контролировать клиренс. Недостатком пневматических устройств является высокая начальная стоимость. Есть сложности и в ремонте. В частности, поврежденный баллон нельзя починить, его нужно только менять. Такие системы преимущественно являются частью грузовиков, тягачей, автобусов. На легковой транспорт редко ставят пневматические конструкции.

Особенности правостороннего и левостороннего руля

В подавляющем большинстве стран, включая Россию, осуществляется правостороннее движение, следовательно, руль в транспортных средствах устанавливается слева. Отличие лево- и правосторонних механизмов кроется как в месте расположения рулевого колеса, так и в редукторе, адаптированном под ту или иную сторону подключения.

В определенных видах спецтехники, как, например, некоторые модели грузовиков и тракторов, применимо так называемое гидрообъемное рулевое управление, благодаря которому положение рулевой колонки не зависит от компоновки прочих конструктивных элементов. Особенностью системы является отсутствие механической связи руля и привода.

Насос рулевого управления в таком случае управляет силовым цилиндром, отвечающим за угол поворота колес. Преимущество заключается в отсутствии люфтов и в том, что для разворота транспортного средства нужно прикладывать меньше усилий. Как правило, ГОРУ используется на снегоуборщиках, а также на машинах, задействованных во время дорожного строительства.

Устройство грузового автомобиля MAN серии TGA

TGA расшифровывается как «высокотехнологичное семейство» (англ. — Trucknology Generation), а индекс «А» обозначает тяжелый класс коммерческих автомобилей массой более 18 т. Грузовики данной серии выпускались до 2007 года, затем им на смену пришла линейка MAN TGX.

Двигатель

Автомобили этой линейки агрегатируется шестицилиндровыми рядными дизельными моторами D2066 (рабочий объем 10,5 л), D2876 (12,8 л) и V-образным десятицилиндровым D2840 (18,3 л). Наиболее часто в Россию поставляются седельные тягачи TGA с 12-литровыми моторами. Шестицилиндровые движки оснащены четырмя клапанами на цилиндр и системой рециркуляции охлажденных газов (AGR). Глушитель оснащен дополнительным фильтром PM-Kat. Все моторы оборудованы системой впрыска дизтоплива Common Rail, обеспечивающей меньший его расход, и моторными замедлителями EVB или EVBec.

Шасси

Техника линейки TGA — это седельные тягачи и шасси. Первые — предназначены для осуществления международных перевозок с полной массой восемнадцать, двадцать четыре и двадцать шесть тонн.

Тягачи «восемнадцатитонники» — двухосные с приводом на задний мост и колесной базой (КБ) 3 900, 3 500 и 3 600 мм.

Грузовые авто с максимально допустимой массой двадцать четыре и двадцать тонн производятся с тремя осями (2 задние спарены, из них ведущей является только одна). Они могут быть с 2 вариантами КБ: с расстоянием 2 800 и 2 600 мм, управляемая ось может быть одна (колесная формула 6×2/2) или две (6×2/4).

Линейку шасси дополняют еще автомобили с четырьмя осями полной массой тридцать пять и тридцать девять тонн, с 3 или 2 управляемыми осями, КБ 2980-4 105 мм. Электронно-управляемая пневмоподвеска ECAS отвечает за регулировку высоты рамы шасси, которая может подниматься на 190 мм и опускаться на 90 мм.

Кабина

Варианты кабин следующие:

- XLX, LX, XXL — предназначены для перевозок на дальние расстояния.

- XL, L и M — модификации кабин для развозных работ. Модель L — с 1 местом для сна и свободным пространством для хранения вещей. М — без места для отдыха. XL — с низким уровнем пола, одним спальным местом.

- XXL — для международных перевозок. Отличается завышенной крышей, высоким ветровым стеклом, увеличенным размером спального места (всего их 2). Внешние габариты кабины: 2 280 мм длина, 2 440 мм ширина. Внутренняя высота составляет 2 100 мм.